Классификация подшипников скольжения

А). По направлению воспринимаемой нагрузки:

• радиальные - воспринимают нагрузку в радиальном направле-

нии;

• упорные (осевые) - воспринимают нагрузку в осевом направле-

нии.

При совместном действии радиальных и осевых нагрузок применяют совмещенные опоры, в которых осевую нагрузку воспринимают торцы вкладышей или специальные гребни.

Б). По принципу образования подъемной силы в масляном слое:

• гидродинамические - избыточное давление в масляном слое

создается за счет затягивания масла в клиновой зазор при отно-

сительном движении поверхностей. Более простые, чем с гидро-

статической смазкой.

• гидростатические - давление создается насосом.

Помимо стандартных конструкций изготавливается большое количество подшипников специальных конструкций.

Области применения подшипников скольжения.Подшипники скольжения применяются:

1. при ударных и вибрационных нагрузках

2. при особо высоких частотах вращения

3. для точных опор с постоянной жесткостью

4. для опор с малыми радиальными размерами

5. для разъемных опор

6. для особо крупных и миниатюрных опор

7. при работе в экстремальных условиях (высокие температуры, абразив-

ные и агрессивные среды)

8. для неответственных и редко работающих механизмов

Подшипники скольжения широко применяют в двигателях внутреннего сгорания, паровых и газовых турбинах, насосах, компрессорах, центрифугах, прокатных станах, в тяжелых редукторах и других машинах.

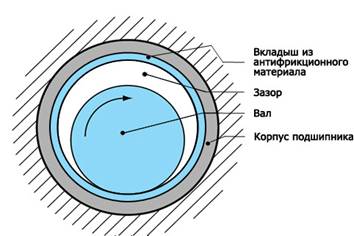

Основным элементом подшипников является кладыш из антифрикционного материала или, по крайней мере, c антифрикционным покрытием. Вкладыш устанавливают (вкладывают) между валом и корпусом подшипника.

Рис.8. Принципиальная схема опоры с подшипником скольжения.

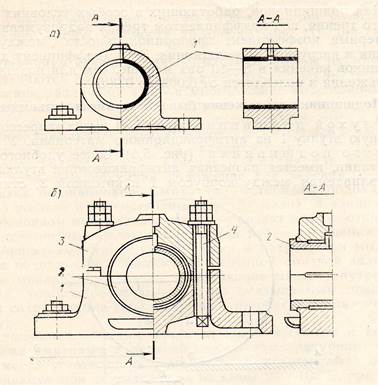

Простейшие подшипники скольжения имеют неразъемный корпус обычно с бронзовой втулкой; более сложные подшипники имеют разъем вдоль оси как корпуса, так и вкладышей.

Подшипники скольжения - – те, в которых поверхность цапфы скользит по поверхности фрикционных вкладышей подшипника.

Глухой подшипник (рис.а) имеет запрессованную цельную втулку 1 из антифрикционного материала. У разъёмного подшипника (рис.б) ,более удобного в эксплуатации, имеется разрезная антифрикционная втулка 2, устанавливаемая между корпусом 1 и крышкой 3, стянутыми болтами 4. Подшипники скольжения пригодны для любых нагрузок и частот вращения, просты по конструкции, но вызывают большие потери мощности на преодоление трения скольжения.

Рис.9. Подшипники скольжения:

а – глухой; б – разъёмный.

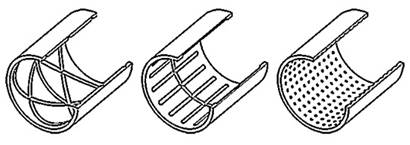

Вкладыши делаются стальными или чугунными с наплавкой антифрикционного сплава или бронзовые. В зоне разъема вкладышей имеются так называемые холодильники - емкости для масла, а на поверхности контакта с шайкой вала нарезаются неглубокие масляные канавки

Рис.10. Примеры смазочных канавок в подшипниках скольжения.

Достоинства / недостатки подшипников скольжения.

Подшипники скольжения легче и проще в изготовлении, чем подшипники качения, бесшумны, обладают постоянной жесткостью и способностью работать практически без износа в режиме жидкостной и газовой смазки, хорошо демпфируют колебания. К недостаткам подшипников скольжения можно отнести сложность системы смазки для обеспечения жидкостного трения, необходимость применения цветных металлов, повышенные пусковые моменты и увеличенные размеры в осевом направлении. При работе с жидкими и пластичными смазочными материалами температура подшипника не может превышать 150 °С . Однако некоторые самосмазывающиеся материалы допускают работу при температурах до 700 °С.

Режимы смазки подшипников скольжения. Смазка является одним из основных условий надёжной работы подшипника и обеспечивает: низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды и может быть; жидкой (минеральные и синтетические масла, вода для не металлических подшипников), пластичной (на основе литиевого мыла и кальция сульфоната и др.), твёрдой (графит, дисульфид молибдена и др.) и газообразной (различные инертные газы, азот и др.).

Существует три режима смазки подшипников скольжения:

1. граничная - при неподвижном вале на поверхности цапфы остается тонкая масляная пленка, за счет которой происходит смазывание взаимодействующих поверхностей. Малоэффективный вид смазки, т.к. происходит контакт большого количества микронеровностей. Также теряются объемные свойства масла, например, вязкость, которая оказывает сопротивление относительному перемещению слоев масла.

2. полужидкостная - при вращении вала между цапфой и вкладышем подшипника скольжения образуется небольшой несущий масляный слой, который способен воспринимать нагрузку и осуществляет смазывание. При этом вал всплывает из-за подъемной силы, котрая действует на него со стороны масляного слоя. При данном виде смазывания имеется контакт микронеровностей в небольшом количестве точек.

3. жидкостная - при увеличении скорости вращения вала трущиеся поверхности цапфы и вкладыша подшипника скольжения полностью разделены несущим масляным слоем. Контакта микронеровностей не происходит.

Граничный и полужидкостной режимы смазки подшипников скольжения являются несовершенными.

Дата добавления: 2017-01-08; просмотров: 6007;