Технологические методы повышения производительности труда.

Производительность труда определяется количеством потребительных стоимостей, создаваемых одним рабочим в единицу времени.

Значительная роль в повышении производительности труда принадлежит конструктору и технологу. Создание конструкций, отличающихся более совершенными летно-тактическими характеристиками, наряду с высокой технологичностью способствует повышению производительности труда вследствие повышения потребительной стоимости и снижения трудоемкости.

Борясь за высокую производительность труда при запуске изделия в производство, технолог должен проектировать такие технологические процессы, при которых время, затрачиваемое на изготовление изделия, было бы минимальным для данных условий.

Далее рассматриваются структура и технологические методы сокращения составляющих времени, затрачиваемого на изготовление изделия.

Штучно-калькуляционное время и его составляющие. Общее время, затрачиваемое на изготовление изделия, складывается из отдельных времен на выполнение операций, составляющих

технологический процесс. Время на выполнение операции по обработке одной детали (или сборке одной сборочной единицы) называется штучным (tшт).

В штучное время входит несколько составляющих.

Основное время t0 — время, затрачиваемое на непосредственную обработку предмета труда, т. е. на изменение его формы, размеров, физико-механических свойств и т. д.

Для процессов механической обработки основное время опрделяется по формуле

где i — число проходов для снятия припуска; L — длина рабочего хода в направлении подачи, мм; sm - подача, мм/мин; s — подача на один оборот или двойной ход (изделия или инструмента), мм;

n — частота вращения изделия или инструмента (об/мин) или число двойных ходов (в мин).

Подставляя в эту общую формулу выражения для n, s и L, определяемые кинематическими или геометрическими соотношениями, можно получить развернутые формулы для конкретных видов обработки.

Длина рабочего хода в направлении подачи состоит из трех величин:

L = l + Y1 + Y2

где l — длина обрабатываемой поверхности в направлении подачи; У1 и У2 — врезание и перебег инструмента.

Вспомогательное время tв — время, затрачиваемое на создание условий для выполнения основной работы и повторяющееся с каждым предметом труда или через определенное число их.

Во вспомогательное время входит время на установку и снятие детали, на изменение режима работы оборудования, подвод и отвод инструмента, замену инструмента в процессе выполнения операции, на измерение детали в процессе ее обработки, выполняемое производственным рабочим, и т. д.

Для некоторых видов работ (заготовительно-штамповочные, сварочные и др.) трудно и нецелесообразно разделять основное и вспомогательное время, и тогда длительность их определяют суммарно. Основное и вспомогательное время составляет вместе оперативное время (tоп).

Время обслуживания рабочего места — время, затрачиваемое на уход за рабочим местом на протяжении всей смены. В штучное время входит его доля, приходящаяся на единицу продукции.

В отличие от tв время обслуживания рабочего места затрачивается не при каждой операции, а один или несколько раз в течение всей смены.

Время, обслуживания рабочего места разделяется на время организационного п технического обслуживания. Время организационного обслуживания затрачивается на осмотр и опробование

оборудования, раскладку в начале и уборку по окончании смены инструмента и документации, а также на чистку и смазку оборудования. Время технического обслуживания затрачивается на регулировку и подналадку станка в процессе работы, на смену затупившегося инструмента, а также на удаление стружки в процессе работы.

Время перерывов на отдых и личные надобности. В штучное время включается доля этого времени, приходящаяся на единицу продукции. Перерывы на отдых предусматриваются только для физически тяжелых и утомительных работ (например, для обточки с ручной подачей, для некоторых видов ручной сварки и т. п.).

Подготовительно-заключительное время Тпз - время, затрачиваемое рабочим на подготовительные действия перед началом обработки, а также на завершающие действия после обработки партии деталей. В подготовительно-заключительное время входит время на ознакомление рабочего с чертежом и технологическим процессом, на получение инструктажа от мастера, получение документации, инструмента, приспособлений и заготовок, на установку и настройку инструмента и приспособлений, если они выполняются самим рабочим, на настройку оборудования на заданные режимы, а также на снятие инструмента и приспособлений и на сдачу работы контролеру.

При работе на станках настраиваемого типа (например, револьверных) в подготовительно-заключительное время включается оперативное время изготовления одной пробной детали.

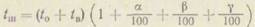

Штучное время tшт определяют по формуле

(3-3)

где α— отношение времени на техническое обслуживание рабочего места к оперативному времени, в %; β — отношение времени организационного обслуживания рабочего места к оперативному времени, %; γ — отношение времени на отдых и личные надобности к оперативному времени, %.

Для ручных работ штучное время определяют по более простой формуле

где k — суммарный процент времени на обслуживание рабочего места и па перерывы для отдыха и на личные надобности по отношению к оперативному времени.

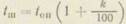

Время на партию и штучно-калькуляционное время. Время для выполнения одной операции при изготовлении партии изделий (Тпарт) складывается из штучного времени изделий, входящих в партию, и подготовительно-заключительного времени:

(3.5) где п — число изделий в партии.

(3.5) где п — число изделий в партии.

Среднее время для выполнения операции по изготовлению одного изделия с учетом затрат подготовительно-заключительного времени называется штучно-калькуляционным tшт к и определяется по формуле

(3.6)

Условия обеспечения максимальной производительности труда

При разработке технологического процесса изготовления изделия технолог должен соблюдать следующие четыре условия;

1) выбирать рациональную структуру технологического процесса и наиболее прогрессивные процессы обработки и сборки (например, штамповку и чеканку вместо механической обработки, анодно-механическую резку труднообрабатываемых материалов вместо резки дисковыми пилами);

2} применять наиболее высокопроизводительное и автоматизированное оборудование и оснастку (например, сварочные автоматы вместо обычных сварочных машин);

3) максимально использовать технические возможности оборудования и оснастки, обеспечивая полную загрузку их по мощности во времени;

4) наиболее рационально использовать квалификацию и время рабочего, применяя многостаночное обслуживание и, где это возможно, самостоятельную наладку оборудования рабочим.

Ниже рассматриваются конкретные технологические мероприятия по снижению длительности отдельных составляющих штучного, а также подготовительно-заключительного времени.

Сокращение основного времени. Длительность основного времени на изготовление изделия зависит прежде всего от выбранных процессов обработки и сборки. Конструктор при разработке конструкции и технолог при проектировании технологических процессов должны ориентироваться на такие процессы, которые позволяют изготовить изделие с меньшими затратами труда. Известно, что механическая обработка сравнительно с процессами обработки без снятия стружки (например, с процессами горячей штамповки) характеризуется низкой производительностью, вследствие чего ее оставляют только для получения поверхностей высокой точности и чистоты.

Более прогрессивными процессами для серийного и массовоо производства являются прессование, горячая штамповка и специальные виды литья.

Сокращение основного времени при механической обработке достигается следующими путями:

1. Уменьшение числа проходов. Обычно обработку выполняют в два прохода: черновой и чистовой. Обработка в один проход возможна лишь при небольшом припуске при относительно невысоких требованиях к точности и чистоте обработанной поверхности и при достаточной жесткости системы станок — деталь инструмент.

Многоинструментальная обработка

2. Повышение скорости обработки. Одним из основных путей снижения основного времени является повышение скорости обработки. Выпускаемые в настоящее время станки и инструмент позволяют выполнять точение мало-и среднелигнрованных сталей со скоростями резания, измеряемыми тысячами метров в минуту.

3. Увеличение подачи. Обработка с большими подачами позволяет увеличить производительность труда без повышения скорости резания и поэтому может быть применена на станках с небольшой частотой вращения. Чтобы при этом не снизить класс чистоты поверхности, обработку с большими подачами выполняют широкими зачистиыми резцами,

4. Уменьшение врезания, перебега. Во время врезания оборудование и инструмент работают с недостаточной нагрузкой, так как режимы резания рассчитываются по максимальному сечению стружки. При перебеге обработка вообще не имеет места. Уменьшению врезания способствует применение инструмента соответствующей геометрии, в частности, резцов с главным угломв плане 90°.

Величина врезания, приходящаяся на одну деталь, значительно уменьшается при фрезеровании заготовок в многоместном приспособлении. Врезание в очередную заготовку происходит до окончания обработки предшествующей заготовки.

Перебег инструмента уменьшается при работе по упорам, точно ограничивающим длину рабочего хода размерами обрабатываемой поверхности.

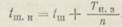

5. Многоинструментная обработка. Если мощность станка достаточна для загрузки на экономических режимах резания нескольких режущих инструментов, возможно применение многоинструментной обработки, которая резко сокращает основное время.

На рис. показан пример обработки одной поверхности четырьмя параллельно работающими резцами. Основное время сокращается за счет уменьшения в 4 раза длины .

На рис. приведен пример параллельной обработки двух различных поверхностей детали. При этом обточка наружной поверхности целиком совмещается со сверлением отверстия и не требует дополнительных затрат времени.

Лекция 13

Сокращение вспомогательного времени.

Проблема снижения вспомогательного времени стала особенно острой с внедрением скоростных режимов обработки, когда это время стало составлять значительную часть оперативного и штучного времени.

Основной путь снижения вспомогательного времени — механизация и автоматизация вспомогательных работ.

1. Сокращение времени на установку и закрепление заготовок. Для устранения трудоемких работ по выверке положения заготовок относительно оборудования или инструмента применяют приспособления, обеспечивающие правильное взаимное расположение обрабатываемых заготовок и инструмента или собираемыхдеталей.

Значительно сократить время закрепления можно заменой ручных зажимов механизированными: пневматическими, гидравлическими, электромагнитными и др.

2. Сокращение времени на управление оборудованием. Для уменьшения этого времени в современных станках концентрируют рукоятки в одной зоне вблизи от рабочего, уменьшают число рукояток, управления, переходят от управления маховичками к кнопочному.

Применение копировальных устройств резко уменьшает время на управление при обработке фасонных поверхностей.

3. Сокращение времени на смену инструмента. Заготовку на станке часто обрабатывают последовательно несколькими инструментами. Смена обрабатывающих инструментов при выполнении разных переходов и придание им правильного положения с целью получения заданных размеров детали должны занимать минимальное время. Обе эти задачи решаются применением станков настроенного типа (например, револьверных), в которых инструменты заменяются в процессе выполнения операции простым поворотом револьверной головки или резцедержателя суппорта. Инструмент настраивается на нужные размеры заранее в процессе подготовительной работы.

4. Сокращение времени на измерения. При работе на станках ненастроенного типа, например, токарных, приходится выполнять большое количество измерений, требующих много времени. Время на измерения резко уменьшается при использовании оборудования настроенного типа, когда требуемые размеры получаются автоматически.

5. Параллельное выполнение нескольких вспомогательных работ. Примерами такого совмещения могут служить одновременный подвод двух суппортов автомата к заготовке и сочетание отвода револьверной головки после окончания перехода с поворотом ее для включения в работу нового режущего инструмента.

6. Совмещение вспомогательного времени с основным. Производительность труда значительно повышается при совмещении вспомогательного времени с основным. Примером может служить так называемое позиционное фрезерование заготовок, установленых в двух приспособлениях на поворотном столе фрезерного станка. После окончания фрезерования заготовок в одном приспособлении стол быстро поворачивают на 180°, подводя к фрезе другое приспособление. Пока фрезеруются установленные в нем заготовки, из первого приспособления вынимают готовые детали и закладывают новые заготовки.

7. Сокращение времени на обслуживание рабочего места. Наиболее существенная часть времени технического обслуживания расходуется на смену затупившегося инструмента. Поскольку частота замен каждого инструмента зависит от его стойкости, в многоинструментных станках, где затраты на смену инструмента особенно велики, выбирают такие материалы и режимы работы инструментов, чтобы замены были более редкими и приходились по возможности на обеденные и междусменные перерывы.

Для ускорения смены инструмента его крепят быстродействующими зажимами.

Настройка на размер ускоряется при использовании специальных шаблонов, по которым устанавливают инструмент.

Сокращению времени организационного обслуживания способствует хорошая организация рабочего места: наличие удобных инструментальных ящиков, надлежащий порядок в размещении технологической документации и инструмента и т. п.

Сокращение подготовительно-заключительного времени. Длительность подготовительно-заключительного времени, как правило, значительно превышает длительность штучного времени. Доля Т пз в штучно-калькуляционном времени уменьшается с ростом числа деталей в партии. Поэтому в условиях крупносерийного производства детали обрабатывают па рабочем месте партиями в несколько десятков, а то и сотен штук.

В мелкосерийном производства детали изготавливают небольшими партиями, что ведет к увеличению доли подготовительно-заключительного времени в штучно-калькуляционном .

Высокопроизводительное оборудование настроенного типа требует обычно повышенных затрат времени на подготовительно-заключительные работы. Применение такого оборудования для изготовления небольшого числа деталей нерационально.

Сокращение подготовительно-заключительного времени позволяет применять передовые технологические процессы и высокопроизводительное оборудование, характерные для массового и крупносерийного производства, в условиях серийного и мелкосерийного производства.

Время на настройку оборудования, установку и регулирование приспособлений сокращается совершенствованием конструкции оборудования и технологической оснастки.

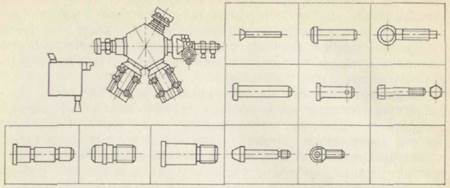

При работе на станках настроенного типа можно значительно сократить время на перенастройку, применяя метод групповой обработки деталей. Детали, подлежащие изготовлению, разбивают на группы, сходные по геометрическим формам, с учетом программы выпуска.

Наладка револьверного станка на изготовление различных деталей

В каждую группу объединяются детали, которые могут быть изготовлены на одном и том же станке и одним и тем же набором настроенного инструмента.

Настройку инструмента проектируют для наиболее сложной детали из группы. При переходе к изготовлению других деталей группы производят лишь небольшую поднастройку инструмента и упоров на новые размеры.

В тех случаях, когда для изготовления детали не требуется весь комплект инструмента, в процессе работы пользуются только необходимым, пропуская ненужный, но не снимая его, поскольку он может потребоваться для других деталей.

Метод групповой обработки особенно эффективен при малых программах выпуска деталей.

Дата добавления: 2021-04-21; просмотров: 184;