Четырехосный полувагон

Разработка технических решений по снижению пылеобразования при погрузке угля на сухогрузы

Полувагон. Конструкция и назначение. Дефекты и их характеристика

Полувагон - железнодорожный грузовой вагон с кузовом без крыши, предназначенный для перевозки грузов, не требующих защиты от атмосферных осадков.

Полувагон с низким бортом может быть использован не только для сыпучих грузов, но также для перевозки стальных листов, промышленных катушек и прочих больших грузов, допускающих перевозку в открытом виде.

Назначение

Полувагон - наиболее универсальный тип вагона. Он предназначен для перевозки угля, руды, щебня, леса, металлопроката, а также других сыпучих (не пылевидных) и штучных грузов, не требующих защиты от атмосферных осадков.

Полувагоны характеризуются самой высокой степенью использования на магистральном и промышленном транспорте. Перевозки таких грузов, как уголь и руда от мест добычи к потребителям осуществляются только полувагонами.

Как известно, четкая и ритмичная работа ключевых отраслей экономики страны во многом зависит от своевременной доставки на предприятия угля и руды.

Ежесуточная производительность полувагонов более чем в два раза превышает производительность других типов вагонов. Полувагоны обеспечивают около 70 % объема перевозок, осуществляемых железнодорожным транспортом.

Конструкция

Современный полувагон состоит из рамы с установленным на неё кузовом.

Стороны кузова делаются из длинных балок, образующих сверху верхний пояс; стороны обшиваются листами стали и снаружи имеют рёбра жесткости. Изнутри кузов также разделяется на небольшие сегменты с помощью поперечных перекладин.

Кузов полувагона в основном не имеет крыши (есть модели со съемной крышей), что обеспечивает удобство погрузки и выгрузки грузов. Полувагон может иметь разгрузочные люки в полу и раскрывающиеся торцевые стенки или глухой кузов. В правом переднем и левом заднем углу делается скобтрап для того, чтобы можно было попасть внутрь. Грузоподъёмность обычного полувагона в конце ХХ - начале XXI века составляла 69-71 тонну.

Норматив времени загрузки полувагона - не более 50 минут.

На одной из торцевых сторон вагона может присутствовать подвесная платформа для размещения тормозного клапана, поэтому вагон в продольной плоскости может быть не симметричным.

Четырехосный полувагон

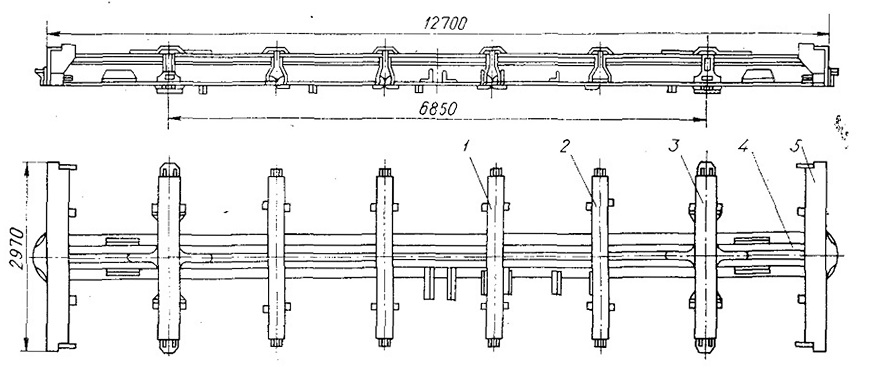

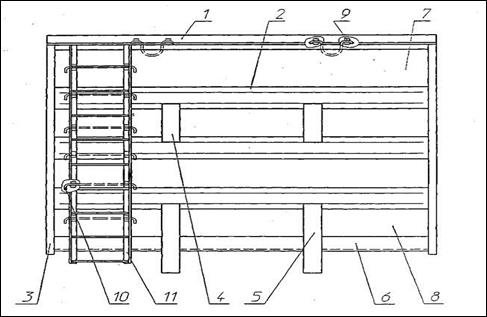

Четырехосный цельнометаллический полувагон с (рисунок 1) грузоподъемностью 63 т с объемом кузова 72,5 м3 выпускается серийно Крюковским вагоностроительным заводом с 1969 г.

Рисунок 1 - Четырехосный цельнометаллический полувагон

Рама полувагона (рис. 2) представляет собой цельносварную конструкцию, состоящую из хребтовой (4); концевых (5), шкворневых (3), промежуточных (2) и средних (1) балок.

Рисунок 2 - Рама четырехосного цельнометаллического полувагона

Хребтовая балка является основным несущим элементом рамы и образована двумя балками зетового профиля № 31 и балкой двутаврового профиля № 19. К вертикальным стенкам зетов (расстояние между ними равно 350 мм по концам их приклепаны передние и задние упоры автосцепного устройства). Концевая балка сварена из штампованного углового профиля и нижнего листа, имеющих толщину 7 мм. Шкворневая балка коробчатого сечения изготавливается из двух вертикальных, верхнего и нижнего горизонтальных листов толщиной соответственно 8, 10 и 12 мм. В зоне пересечения хребтовой и шкворневых балок устанавливаются усиливающие надпятники, а к нижним листам шкворневых балок приклепаны пятники диаметром 300 мм и приварены скользуны. Промежуточные и средние балки сварены каждая в виде двутавра из вертикального, верхнего и нижнего листов, имеющих толщину соответственно 7, 8 и 12 мм. Все поперечные балки выполнены с переменным по длине сечением.

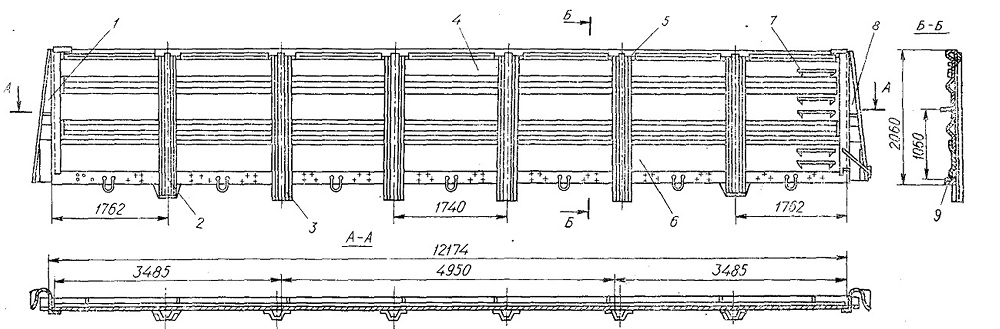

Кузов полувагона цельнометаллический, сварной конструкции, состоит из двух боковых стен и двух торцовых дверей со створками (см. рис. 1), открывающимися внутрь вагона. Боковая стена (рис. 3) включает в себя верхний (5) и нижний (9) обвязочные пояса, две угловые (1) и (8), две шкворневые (2) и четыре промежуточные (3) стойки, а также верхний (4) и нижний (6) листы обшивки. К листам обшивки снаружи приклепаны ступеньки-лестницы (7). Внутренние поверхности боковых стен оборудуются увязочными устройствами для закрепления перевозимых грузов, а также скобами для установки лесных стоек.

Рисунок 3 - Боковая стена четырехосного цельнометаллического полувагона

Верхний обвязочный пояс выполнен из гнутого профиля толщиной 6 мм, нижний - из прокатного уголка (160×100×9 мм), шкворневые и промежуточные стойки - из омегообразного специального проката. Расстояния между стойками равны расстояниям между соответствующими поперечными балками рамы полувагона. Верхний лист обшивки толщиной 4 мм имеет два сплошных по длине гофра, нижний лист толщиной 5 мм имеет один гофр. Гофры листов обращены выпуклостью внутрь кузова.

Каждая створка торцовой двери состоит из каркаса и обшивки в виде гофрированного листа толщиной 4 мм. В закрытом положении двери фиксируются верхним клиновым и нижним запорами.

Пол кузова полувагона образуют 14 крышек разгрузочных люков. Крышка люка (рисунок 4) представляет собой шестигофровый лист (6) толщиной 5 мм, подкрепленный двумя боковыми (5), передней (1), надпетельной (4) и средней (2) балочками в виде гнутых или штампованных профилей. К листу и надпетельной балке приклепаны три петли (3). С помощью петель и валиков крышки люков шарнирно соединяются с державками (ушками) двутавра хребтовой балки. Державки крепятся к вертикальной стенке двутавра с помощью заклепок. В передней части крышки приклепаны два литых запорных кронштейна (7), которые с помощью типового запорного устройства удерживают крышку в закрытом (горизонтальном) положении.

Крышки разгрузочных люков четырех-, шести- и восьмиосных полувагонов взаимозаменяемы. Иными словами, этот элемент конструкции полувагона унифицирован.

Рисунок 4 - Крышка разгрузочного люка полувагона

Типовое запорное устройство (рис. 5) крышки люка состоит из запора-закидки (3), скобы (1) и запорного сектора (2). Скоба болтами прикреплена к нижнему обвязочному поясу боковой стены кузова. Закидка и сектор насажены шарнирно на болты скобы. В нижней части закидки имеются два выступа (зуба), которыми она при закрывании крышки последовательно зацепляется за запорный кронштейн. Верхний выступ служит для плотного прижатия крышки к нижнему обвязочному поясу, хребтовой и двум поперечным балкам рамы. Стабильное прижатие закидки к запорному кронштейну крышки обеспечивается запорным сектором. Естественно, что каждая крышка люка имеет два запорных устройства. В опущенном состоянии (при разгрузке вагона) крышки люков опираются на приваренные к поперечным балкам рамы специальные опоры и образуют угол к горизонтали в средней части 31°, а над тележками 23°3ˈ. Крышки оборудованы торсионными устройствами для облегчения их подъема при закрывании. Один конец торсиона опирается на раму полувагона, а другой закрепляется на крышке люка. При открывании крышки торсион закручивается (в пределах упругих деформаций) и стремится возвратить крышку в закрытое положение. Жесткость торсиона обеспечивает подъем крышки и установку запорного кронштейна се на нижний выступ закидки усилием не более 250 Н.

Рисунок 5 - Запорное устройство крышки люка полувагона

1.2.2 Восьмиосный полувагон

Восьмиосный полувагон выгодно отличается от четырехосного увеличенной (в пределах нормы) нагрузкой на метр пути, что позволяет при одной и той же длине станционных путей формировать из восьмиосных полувагонов более тяжелые поезда. Так, например, масса поезда длиной 1050 м, сформированного из восьмиосных полувагонов, составляет 8200 т, а из четырехосных полувагонов — 6000 т. Как известно, повышение весовых норм поездов — одно из наиболее экономичных мероприятий по увеличению провозной способности железных дорог. Первые опытные образцы восьмиосного полувагона построены в 1961 г., а затем выпускались опытно-промышленные партии.

Рисунок 6 - Восьмиосный полувагон

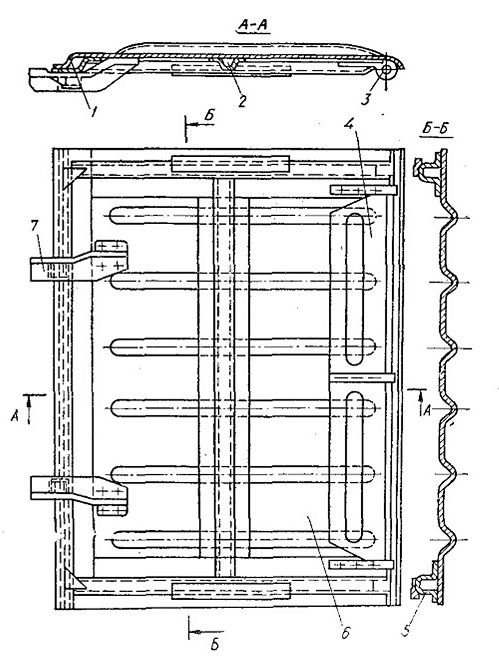

Восьмиосный полувагон грузоподъемностью 125 т, созданный Уралвагонзаводом в содружестве с МИИТ, имеет кузов объемом 140,3 м3, состоящий из двух боковых стен, двух торцовых дверей и плоского пола, образованного рамой и 22 крышками разгрузочных люков.

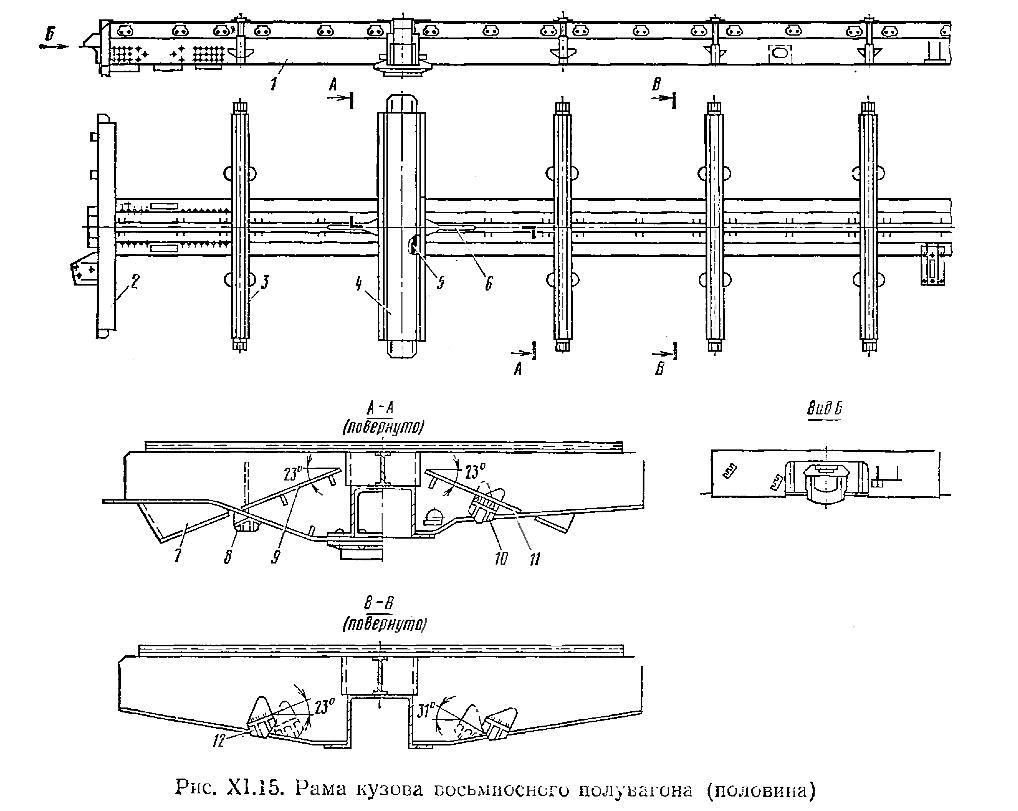

Рама кузова (рисунок 7) состоит из хребтовой балки (1) (два зета и двутавр), двух концевых балок (2) коробчатого сечения, двух шкворневых (4) и восьми промежуточных (3) балок, сваренных из горизонтальных и вертикальных листов.

Верхним листам шкворневых и промежуточных балок придана выпуклая форма с тем, чтобы они возвышались над крышками разгрузочных люков и освобождали их от давления длинномерных грузов (прокат, лес и др.). Для предохранения тележек от попадания на них сыпучих грузов при разгрузке на вертикальных листах шкворневых и надтележечных промежуточных балок приварены специальные планки (7), (9) и (11).

На всех поперечных балках имеются упоры (10) и (12) ограничивающие угол открывания люков. У шкворневых балок упоры (8) совмещены со скользунами.

В зоне приварки вертикальных листов шкворневых балок к стенкам хребтовой балки установлены стальные надпятниковые коробки для придания большей жесткости надпятниковым листам и усиления соединения стенок хребтовой балки. Кроме того, к верхним и нижним полкам хребтовой балки в этом узле приварены усиливающие накладки (5) и (6).

Рама снабжена двумя стальными литыми пятниками диаметром 450 мм и высотой 95 мм, с помощью которых осуществляется опора кузова на тележки.

Для обеспечения лучшего прохождения полувагона по кривым участкам пути малого радиуса окно розетки автосцепки имеет большую ширину (440 мм), чем у розеток четырехосных вагонов (240-282 мм).

Рисунок 7 - Рама кузова восьмиосного полувагона (половина)

Крышка люка (рисунок 8) состоит из двух поперечных боковых (7), продольной передней (8) и средней (6) обвязок и усиливающей планки (3), перекрытых штампованным листом (2) с гофрами, расположенными поперек вагона. Крышка шарнирно соединена с двутавром хребтовой балки петлей (1). В открытом положении крышки люков размещаются к горизонтали под углом: над тележками – 23°, в средней части – 31°, над тормозным цилиндром – 27°.

Каждая крышка люка оборудована торсионным устройством для облегчения ее поднятия после разгрузки вагона. Торсион (5), который одним концом прикреплен к крышке, а другим – к рычагу (4), шарнирно связанному с хребтовой балкой, закручивается при опускании освобожденной от запоров крышки под действием силы тяжести груза. После освобождения крышки от груза упруго деформированный торсион поднимает ее в первоначальное положение. Жесткость торсиона подбирается так, чтобы крышка люка полностью открывалась и удерживалась в этом положении до тех пор, пока не будет надобности в ее поднятии, для чего достаточно усилия одного человека.

Запор люка состоит из закидки (11), сектора (10) и планки (9). Закидка имеет два зуба. Обычно при ручном закрытии люка крышку ставят на первый зуб закидки, а затем ломом через скобу (12) поднимают ее так, чтобы запорные угольники (13) захватывались вторым, основным зубом закидки. Сектор (10) служит для исключения перемещения закидки во время движения вагона и самопроизвольного открывания крышки.

Рисунок 8 - Крышка люка с торсионным устройством

восьмиосного полувагона

Боковая стена (рисунок 9) состоит из металлической обшивки (1), верхней обвязки (2) замкнутого по всей длине сечения, нижней обвязки (3), двух угловых стоек (6), двух шкворневых (4) и восьми промежуточных (5) стоек.

Верхняя обвязка и стойки выполнены из гнутых профилей, а нижняя обвязка – из горячекатаного уголка 160×100×9 мм. Металлическая обшивка выполнена из листов толщиной 4-5 мм, прикрепленных к каркасу точечной сваркой. Для большей жесткости и увеличения емкости кузова листы обшивки выштампованы в виде неглубоких корыт пологой формы, благодаря чему при выгрузке сыпучий груз не остается в углублениях. Все промежуточные стойки имеют Ω-образную форму.

К боковым стенам приварены скобы для увязки грузов и для стоек, устанавливаемых при перевозке лесоматериалов, загружаемых «с шапкой».

Рисунок 9 - Боковая стена кузова восьмиосного полувагона (половина)

Торцовая дверь полувагона состоит из двух створок, каждая из которых закреплена шарнирно на угловых стойках кузова тремя петлями. Верхняя обвязка двери выполнена из гнутого профиля, нижняя и боковые обвязки – из уголка. Средняя обвязка правой створки состоит из двух сваренных между собой гнутых Z-образных профилей, образующих коробчатое сечение. Средняя обвязка левой створки выполнена из Ω-образного профиля. Каркасы створок обшиты металлическим гофрированным листом.

Для удержания в закрытом положении дверь снабжена верхним и нижним запорами. Нижний запор в виде шарнирно прикрепленной закидки расположен на левой створке; у закрытой двери закидка заходит за ее порог и не позволяет створке открываться. Правая створка удерживается в закрытом положении левой створкой посредством верхнего запора. Этот запор состоит из запорного клина, скрепленного с верхней обвязкой правой створки, направляющих и планки, которые соединены с верхней обвязкой левой створки двери. Верхний запор при закрытии створок замыкается сам и не позволяет им под действием распирающих усилий груза выжиматься наружу вагона. Кроме того, запор препятствует распору боковых стен полувагона. При открытом нижнем запоре верхний запор не препятствует открыванию двери внутрь вагона. Для фиксации в открытом положении на створках имеются специальные скобы. Створки торцовых дверей также оборудованы скобами для лесных стоек.

1.3 Дефектация и ремонт

Торцевую стену осматривают на наличие дефектов. Трещины в сварных швах разделывают и заваривают независимо от длины по ГОСТ 14771-76

Рисунок 10 - Стена торцевая: 1 - обвязка верхняя; 2 - пояс; 3,4,5 - стойка; 6 - обвязка нижняя; 7,8 - лист обшивки; 9 - скоба лесной стойки; 10 - поручень - ступенька; 11 - лестница

Излом верхней обвязки или нижней обвязки заваривают, устанавливают накладки, которые должны перекрывать место дефекта не менее 30 мм и обваривают сплошным швом по всему периметру.

Допускается ремонтировать не более двух изломов или трещин на всю длину обвязки. Допускается перекрывать рядом находящиеся изломы одной накладкой с усилением электрозаклепками не менее 2-х диаметром 20±1 мм.

Допускается ремонтировать излом верхней обвязки вставками длиной не менее 500 мм.

Трещины в верхней и нижней обвязках, поясах, стойках, швеллерах разделывают, заваривают, зачищают до основного металла. Трещины перекрывают накладкой и обваривают по периметру сплошным швом.

Пробоины в обшивке вырезают, острые кромки обрабатывают и ремонтируют сваркой с постановкой накладки с внутренней стороны, которая должна перекрывать пробоину не менее 50 мм, заварку производят с обоих сторон сплошным швом.

Прогиб верхней обвязки без усиления устраняют правкой. Допускается оставлять без ремонта прогиб не более 10 мм на всю длину верхней обвязки. При одновременном изгибе верхней и нижней обвязок стены не более 10 мм на 1 м длины, металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку металлической обшивы с последующей приваркой её катетом 5.

Нижнюю обвязку, имеющую коррозионные повреждения более 1/3 толщины элемента ремонтируют сваркой с последующим усилением мест односторонними накладками, перекрывающими места повреждения на 50 мм на сторону. При ремонте нижней обвязки в месте установки и приварки накладки.

Лучевые трещины вырезают и устанавливают накладку с внутренней стороны, перекрывающую дефектное место не менее 30 мм и обваривают по периметру сплошным швом.

Коррозионные повреждения глубиной более 30 % толщины листа и на площади более 30% ремонтируют путем вырезки дефектного места и постановкой вставки с приваркой ее к поясам или к поясам и к верхней или нижней обвязке. Заварку производить с обеих сторон вставки.

Полная замена обшивки торцевой стены производится:

1. при наличии более двух трещин, суммарной длины более 1000 мм;

2. при наличии пробоин, суммарная площадь более 0,5 м2;

3. коррозионные повреждения листа толщиной более 1 мм на площади более

30 % листа;

4. при наличии вмятин глубиной более 30 мм на площади более 30 % листа.

2 Разработка технических решений по снижению пылеобразования при погрузке угля на сухогрузы

Угольный терминал ППК-3 (г. Находка) - крупнейший в России специализированный терминал по перевалке каменного угля и кокса. Производственно-перегрузочный комплекс специализируется на перевалке угольной продукции с использованием конвейерного оборудования.

Рисунок 11 - Погрузка угля на сухогруз в г. Находка

Угольный терминал ППК-3 (г. Находка) - крупнейший в России специализированный терминал по перевалке каменного угля и кокса. Производственно-перегрузочный комплекс специализируется на перевалке угольной продукции с использованием конвейерного оборудования. Обрабатывается более 80% от всего грузооборота ОАО «Восточный порт». Площадь комплекса составляет 44,5 га.

Основной груз – каменный уголь, добываемый в Кузбассе. Свыше 30% от общего объема угольной продукции "Кузбассразрезугля" отгружается через ОАО "Восточный порт". Терминал оснащен специализированным перегрузочным оборудованием, включающим: станцию разгрузки вагонов, состоящую из двух тандемных вагоноопрокидывателей; систему ленточных конвейеров, осуществляющих погрузку угля с вагонов как на судно, так и на склад; четыре судопогрузочные машины.

2.1 Пылеобразование. Угольная пыль

Выделение пыли на разрезах происходит при всех основных технологических процессах. Крупные фракции осаждаются внутри разреза. Фракция менее 50 микрон выносится воздушным потоком за пределы разрезов.

Загрязнение воздуха в районе разрезов зависит от горно-геологических и климатических условий. Так, при скорости ветра 2 м/с сухая пыль переносится на значительные расстояния.

Угольная пыль состоит из частиц размером до 300 мкм с преобладанием мелких фракции. Больше всего в угольной пыли частиц размером от 20 до 50 мкм в зависимости от тонкости помола. Пылинки имеют неправильную форму, которая зависит главным образом от рода топлива. Угольная пыль сыпуча и легко растекается под влиянием легких толчков. Чем меньше пылинка, тем она активнее – дольше находится в воздухе в состоянии броуновского движения. В воздухе, который мы называем чистым, пыль тоже содержится – но меньше миллиграмма на куб, а вот если запылённость большая, то в одном кубе уже оказываются сотни и даже тысячи миллиграммов.

Росту выбросов способствует также сооружение высоких отвалов, поскольку скорость ветра увеличивается по мере роста их высоты.

Осаждение частиц угольной пыли на различные поверхности имеет крайне негативные последствия. В местах отложения и/или высокой концентрации угольной пыли значительно сокращается цикл жизнедеятельности растений и животных, люди чаще страдают от заболеваний дыхательной системы, в том числе возрастает процент смертности от рака и туберкулёза.

Подвижные части машин и механизмов, на которые воздействуют частицы угольной пыли, имеют повышенный механический (абразивный) износ и увеличенную интенсивность коррозионных процессов.

Угольная пыль также создаёт множество проблем в системах управления и цепях питания техники, в том числе в связи с повышенной взрывоопасностью пылевой угольной взвеси, особенно в закрытых (замкнутых) пространствах с высокой температурой и недостаточной вентиляцией. Эффект усиливается в жаркую безветренную погоду. При сильном ветре угольная пыль, распространяется по большей площади и осаждается на большей территории.

Дата добавления: 2021-02-19; просмотров: 2470;