Определение режимов выполнения ТО

Выполнение задачи может осуществляться тремя методами: справочно-информационным, расчетным или экспериментальным. При этом конкретные параметры искомых технологических режимов обусловлены действиями и процессами, сопровождающими выполнение конкретных ТО. Например, для основных ТО в составе ТП изготовления изделий из ПМ такими параметрами являются обычно время (или показатели скорости процесса), давление, температура и некоторые другие параметры.

Справочно-информационный метод предусматривает использование имеющихся данных и опыта выполнения типовых ТО, систематизированных в специальных информационных источниках: описаниях типовых ТО и ТТП, руководящих технических материалах (РТМ) отрасли промышленности или отдельного предприятия, технологических условиях и нормативных документах, инструкциях, регламентах, методиках и учебниках. Примерами справочной информации могут служить данные о рекомендуемых режимах переработки и обработки ПМ, приведенные в Приложении13.

Достоинством справочно-информационного метода является оперативность решения задачи по определению режимов выполнения ТО. К недостаткам можно отнести ограниченный объем имеющейся информации, усредненность технологических параметров переработки ПМ, невозможность учета в полном объеме различных нюансов конкретного производства.

Расчетный метод определения режимов выполнения ТО базируется на математическом моделировании ТО и на эмпирическом выявлении функциональных зависимостей свойств полимерных изделий от условий переработки ПМ. В результате для расчета параметров выполнения одного и того же процесса могут использоваться формулы различного вида.

К общим достоинствам расчетного метода определения режимов выполнения ТО правомерно отнести его универсальность, позволяющую устанавливать технологические параметры переработки ПМ, как правило, независимо от их состава и технологического оснащения ТО. Однако это же обстоятельство обусловливает основной недостаток метода ‒ ограниченную точность расчетных технологических параметров.

Экспериментальный метод определения режимов выполнения ТО лишен недостатков справочно-информацинного и расчетного методов, так как позволяет непосредственно учитывать все специфические условия проведения ТО и тем самым обеспечивает максимальную точность определения технологических параметров. Естественно, что такие преимущества достижимы за счет повышения трудоемкости и стоимости постановки и проведения экспериментальных исследований. По этой причине применение экспериментального метода оправдано только в тех случаях, когда отсутствуют необходимые статистические данные и расчетные формулы для их определения или когда при проектировании ТП выдвигаются особые требования, например по достижению повышенного уровня надежности полимерных изделий, совершенствованию их функциональных свойств по основному назначению, снижению технологического брака и т.д.

Исходными данными для выбора режима переработки являются:

‒ продукция (рабочий чертеж и ТУ);

‒ сырье и его характеристика (марка, состояние, свойства);

‒ форма, размеры, допуски на дальнейшую обработку продукции;

‒ допускаемые отклонения от геометрической формы (овальность, конусность и т.д.);

‒ чистота обработки поверхности;

‒ требования к дальнейшей термообработке;

‒ паспорта на оборудование.

Режим переработки выбирается по таблицам и графикам, по руководящим нормативам, по данным действующих производств. Для выбора режимов переработки можно использовать данные Приложения 14.

Один из основных режимных факторов ‒ время, затрачиваемое на изготовление продукции. При проектировании рассчитывают норму времени. Норма времени ‒ это регламентированное время выполнения технологической операции в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации. Норма времени определяет затрату времени на получение продукции и служит основой для оплаты труда и составления калькуляции себестоимости продукции. На основе технической нормы времени рассчитывают длительность производственного цикла, а также необходимое количество оборудования, инструментов и рабочих, определяют производственную мощность цеха (участка, отделения), производят все планирование производства. Норма времени является одним из основных критериев оценки совершенства технологического процесса и выбора наиболее производительного варианта производства.

Временем цикла называют период, в течение которого в машине совершается полный набор последовательных операций для одной отливки. В течение этого периода может быть изготовлено одно изделие (одногнездная пресс-форма) или несколько изделий (многогнездная пресс-форма). Например, время цикла литьевой машины включает: время на смыкание и размыкание формы, время на впрыск расплава, время выдержки под давлением и при охлаждении. Время цикла рассчитывается по формулам (выдержка под давлением, охлаждение) и по характеристикам оборудования (примеры расчетов - далее)

Штучное время‒ это полное время на изготовление одного изделия, с учетом вспомогательных операций.

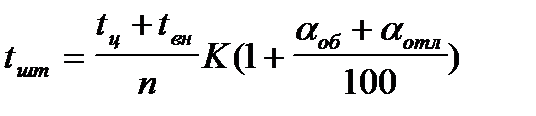

Расчет штучного времени (литье под давлением, прессование) изделий проводят по следующей формуле:

,

,

где tшт - штучное время, мин; tц - время цикла, мин;

tвн - вспомогательное неперекрываемое время, мин;

К - коэффициент, учитывающий тип производства (для массового и крупносерийного производстваК=1);

aоб - доля времени на организационно-техническое обслуживание рабочего места, %;

aотл - доля времени, затрачиваемого на отдых и личные потребности, %.

Вспомогательным называют время, которое рабочий затрачивает на операции, обеспечивающие выполнение основной работы. Различают вспомогательное перекрываемое и неперекрываемое время.

Вспомогательное перекрываемое время - когда рабочий выполняет вспомогательные работы в период основной работы машины. Например, удаление литников, загрузка сырья в бункер машины, подготовка арматуры и т.п. Это время в расчете не учитывается.

Вспомогательное неперекрываемое время - когда рабочий выполняет вспомогательные работы до и после основной работы машины, при этом основной цикл машина не выполняет. Это, например, съем изделия, чистка и протирка гнезд формы, время на установку арматуры в форму и т.п. Это время рассчитывается по нормативам для конкретного оборудования.

Примеры расчета штучного времени для основных ТП переработки ПМ приведены в методической литературе [11‒13].

Дата добавления: 2022-04-12; просмотров: 296;