Типовая структура норм расхода ПМ в основном производстве

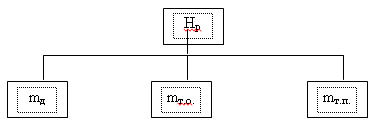

Современные методики нормирования полимерного сырья и материалов основаны на общих методических указаниях и предусматривают типовую структуру норм расхода (Нр) ПМ в виде суммы трех составляющих (рис. 3.4):

Рис. 3.4. Структура норм расхода ПМ:

mд‒ масса готовой (окончательно обработанной) детали без арматуры;mт.о. – масса технологических и технико-организационных отходов; mт.п. – масса технологических технико-организационных безвозвратных потерь

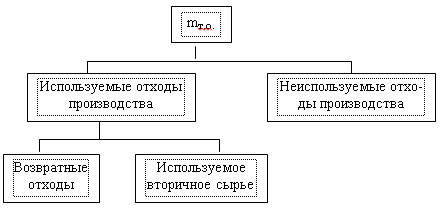

Технологические и технико-организационные отходы представляют собой остатки пластических масс, образовавшиеся в процессе производства продукции и частично или полностью утратившие качество исходного сырья.

Структура этих отходов производства может быть представлена такойсхемой (рис. 3.5):

Рис. 3.5. Структура отходов

Неиспользуемые (безвозвратные) технологические отходы – это остатки пластических масс, образовавшиеся в технологическом процессе (первые отливки, облой, грат, слитки, образуемые при переходе с одного цвета на другой и т.п.), т.е. отходы, которые не могут найти полезного применения на данном производстве или на других производствах.

Используемые технологические отходы производства подразделяются на возвратные (применяются в том же технологическом процессе для производства той же продукции) - литники, первые отливки, образуемые при выходе на технологический режим, очистке оборудования и д.п., и на используемое вторичное сырье, которое не может применяться в том же технологическом процессе, но используется в другом производственном процессе на данном предприятии или на других предприятиях.

Технологические и технико-организационные потери - технологические безвозвратные потери, которые образуются непосредственно в технологическом процессе (при выгорании, сушке, подготовке возвратных отходов, удалении летучих веществ, пыль и др.).

В инженерной практике нормирования расхода ПМ применяют расчетный метод определения по формуле

Нр = Крmд,

где Кр –расходный коэффициент. Кр – это безразмерный среднестатистический коэффициент, учитывающий влияние различных факторов в каждом конкретном случае переработки ПМ в изделие.

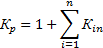

Расходный коэффициент может быть рассчитан по формуле

где Кin‒ составляющие расходного коэффициента по стадиям процесса производства;

n ‒ число стадий процесса производства.

Исходя из расчетной формулы, в конкретных случаях Крможет быть представлен как

Кр = Нр/mд,

и тогда коэффициент использования материала Ки.м.‒ стандартная технико-экономическая характеристика ТП ‒ оказывается величиной, обратной Кр:

Ки.м.= mд / Нр .

Составляющие расходного коэффициента Кin можно определить двумя способами.

Первый способ - по нормативным таблицам, разработанным в НПО «Пластик» для отрасли. Они приведены в литературе [2, 10]. В этих таблицах Крнаходят в зависимости от материала, массы изделия и группы сложности изделия.

Литьевые и прессованные изделия разделяются на 6 групп сложности [10].

Изделия, получаемые методом экструзии с последующим раздувом, классифицируются на 5 групп [10].

Следует отметить, что приведенные в таблицах коэффициенты расхода сырья не учитывают потерь сырья при транспортировке, расфасовке и хранении. Поэтому обычно к табличному значению Кр добавляют коэффициент Ктр = 0,001 ‒ 0,003 (т.е. принимают потери 0,1‒ 0,3%).

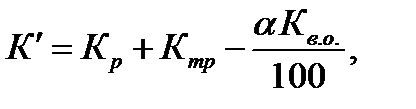

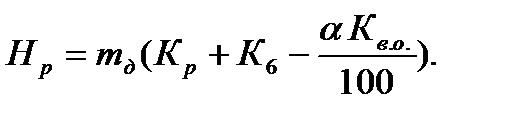

Если возвратные отходы используются на данном производстве, то коэффициент расхода рассчитывают по формуле

где a‒ доля используемых возвратных отходов, %;

Кв.о - коэффициент, характеризующий величину используемых возвратных отходов. Его также находят по нормативным таблицам.

В конечном итоге расчетная формула для нормы расхода сырья будет

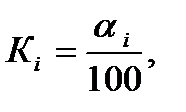

Второй способ расчета составляющих коэффициента расхода - по данным потерь на всех стадиях процесса. Их рассчитывают по доле потерь сырья, в %, на стадиях процесса по формуле

где ai ‒ потери сырья на данной стадии, %.

Например, потери сырья при хранении и транспортировке - 0,3%; Тогда Ктр= 0,3/100 = 0,003.Потери сырья берут на предприятии или по литературным источникам. Аналогично учитывают использование возвратных отходов.

Второй способ обычно используют студенты при выполнении курсовых и дипломных проектов на действующем предприятии. При выполнении курсовых работ используется первый способ.

Примеры расчетов нормы сырья для основных производств переработки пластмасс приведены в методических указаниях [11‒13].

Основные способы изготовления изделий из пластмасс имеют свои особенности, которые необходимо учитывать при расчете нормы расхода (Приложение 16) .

Необходимо учитывать, что нормы расхода ПМ вариабельны в зависимости от типа производства, характера отрасли промышленности и объемов выпуска изделий. Кроме того, Нр ПМ постоянно уточняются и пересматриваются, поэтому при работе над проектом ТП необходимо пользоваться современными нормативными данными конкретного предприятия. При этом в качестве базовых показателей норм расхода ПМ могут быть использованы обобщенные показатели Нр, достигнутые в производстве основных видов продукции (табл. 3.10).

Таблица 3.10

Типичные нормы расхода пластмасс в производстве изделий широкого потребления

| Виды изделий | ПМ | Нр (в т) в расчете на 1 т изделий | Количество возвратных отходов, % | Количество безвозвратных отходов, % | Использование возвратных отходов |

| Пленки | ПЭНП | 1,028 | 2,1 | 0,7 | Не используются |

| ПВХ пластифицированный | 1,080 | 5,1 | 1,9 | То же | |

| Трубы | ПЭВП | 1,050 | 4,2 | 3,0 | Используются |

| ПВХ жесткий | 1,020 | 3,1 | 1,1 | То же | |

| Листы | Полистирол | 1,070 | 5,1 | 2,0 | Не используются |

| Выдувные изделия | ПЭВП, ПЭНП | 1,024-1,056 | 20,0 | 4,5 | Используются |

| Литьевые изделия | Термопласты | 1,040 | 10,0 | 4,0 | То же |

| Прессованныевые изделия | Новолачные пресс-порошки | 1,1-1,2 | — | — | » |

| Резольные пресс-порошки | 1,1-1,2 | — | — | » | |

| Аминопласты | 1,1-1,2 | — | — | » | |

| Волокиты | 1,2-1,25 | — | — | » | |

| Асбоволокниты | 1,1-1,3 | — | — | » |

Материальный расчет заканчивается составлением схемы материального потока для каждого вида сырья.

Дата добавления: 2022-04-12; просмотров: 179;