Противоточная декантация

Противоточная декантация проводится в сгустителях, изготовленных из дерева, бетона или стали. Этот метод впервые был введен в эксплуатацию на американских заводах в 1950-е годы.

При нормальной работе сгустителей плотность нижнего слоя колеблется в пределах 55-60% твердого. Если предварительно удаляется более крупная фракция, плотность составляет 30-40%.

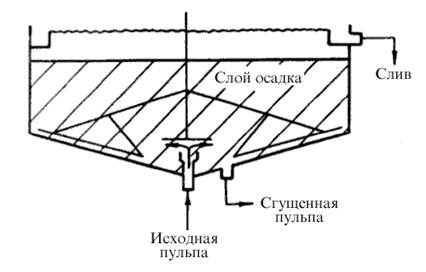

В начале 1970-х годов был сконструирован высокоскоростной сгуститель, названный сгустителем “Энвиро-Клиер”, конструкция которого изображена на рис. 1.1.1. От обычных сгустителей он отличается тем, что флокулированная пульпа подается в заранее образованный слой, а не на него, как в обычном сгустителе. Такой способ введения пульпы способствует агломерации мелких частиц, благодаря чему снижается необходимая площадь отстойника (в 5 или более раз). Однако плотность нижнего слива оказывается несколько меньшей, чем в обычном сгустителе. Многие высокоскоростные сгустители, используемые в урановой промышленности, имеют диаметр 6-12 м.

Рис. 1.1.1 Сгуститель типа “Энвиро-Клиер”

Довольно широкое распространение для разделения жидкой и твердой фаз получила система гидроциклонов и классификаторов с последующей противоточной промывкой песков в классификаторах. Иногда используется сочетание гидроциклонов и сгустителей, на пример на канадском заводе фирмы “Rio Aldom Lim.” в районе Elliot Lake [20]. На американских заводах, работающих по схеме кислотного выщелачивания с сорбцией урана из пульпы, пески и шлам разделяются в системе гидроциклонов и классификаторов.

Фильтрация

Фильтрация применяется, когда рудная пульпа обладает хорошей фильтруемостью, а сгущение затрудняется плохим оседанием твердой фазы.

Лучшие результаты достигаются при фильтрации пульпы с содержанием твердой фазы 50-60%. В этом случае толщина фильтрационного кека составляет 9,5-12,7 мм при содержании твердых веществ 75-80%. Коэффициент отмывки на фильтрах обычно равен ~ 70% на ступень при объеме промывочной воды, эквивалентной объему остаточного раствора в обезвоженном, но промытом кеке.

На урановых гидрометаллургических заводах применяют вакуумные фильтры и фильтры-прессы. Кроме того, широкое распространение получили ленточные барабанные фильтры непрерывного действия, которые обеспечивают более высокую производительность на единицу площади фильтра и более высокое извлечение растворенного урана, благодаря ликвидации закупорки фильтровальной ткани.

Довольно типичен цикл фильтрации, при котором выделение урансодержащего раствора производится в две ступени. Кек фильтра первой ступени промывается фильтратом второй ступени. Концентрация урана в фильтрате первой ступени достигает 90%. Для повышения коэффициента извлечения урана кек первой ступени фильтрации распульповывается оборотным рафинатом и подается на вторую ступень фильтрации. Такая схема фильтрации позволяет обеспечить извлечение урана в раствор до 98%.

В США разработаны пластинчатые и рамные фильтры, в которых обеспечивается механизированное перемещение рам.

Фильтрация является более гибкой системой и обеспечивает низкие потери растворенного урана. Однако противоточная декантация при использовании флокулянтов требует меньших капиталовложений и более низких эксплуатационных расходов.

Дата добавления: 2019-05-21; просмотров: 1968;