Классификация акустических материалов

Главная особенность акустических материалов — высокая пористость (до 98%). Строение их бывает ячеистое, зернистое, волокнистое, пластинчатое или смешанное. Величина пор колеблется в широких пределах и обычно не превышает 3—5 мм. Пористость можно регулировать в определенных пределах, изменяя влияние технологических факторов при производстве, тем самым можно получать материалы с заданными свойствами: средней плотностью и коэффициентом теплопроводности.

Высокую пористость получают способами: газообразования, высокого водозатворения, механической диспергацией, создания волокнистого каркаса, вспучивания минерального и органического сырья, выгорающих добавок и химической переработки.

Классификация акустических материалов построена на принципе функционального назначения этих материалов. По этому принципу они подразделяются на:

- звукопоглощающие, предназначенные для применения в конструкциях звукопоглощающих облицовок внутренних помещений и для отдельных звукопоглотителей для снижения звукового давления в помещениях производственных и общественных зданий;

- звукоизолирующие, применяющиеся в качестве прокладок (прослоек) в многослойных ограждающих конструкциях для улучшения изоляции ограждений от ударного и воздушного звуков;

- вибропоглощающие, предназначенные для ослабления изгибных колебаний, распространяющихся по жестким конструкциям (преимущественно тонким) для снижения излучаемого ими звука.

Звукопоглощающие материалы в соответствии с действующим стандартом классифицируются по следующим основным признакам: эффективности, форме, жесткости (величине относительного сжатия), структуре и возгораемости.

По форме звукопоглощающие материалы и изделия подразделяют:

- на штучные (блоки, плиты);

- рулонные (маты, полосовые прокладки, холсты);

- рыхлые и сыпучие (вата минеральная и стеклянная, керамзит, вспученный перлит и другие пористые зернистые материалы).

По жесткости эти материалы и изделия подразделяют на мягкие, полужесткие, жесткие и твердые.

По структурным признакам звукопоглощающие материалы и изделия подразделяютна пористо-волокнистые, пористо-ячеистые (из ячеистого бетона и перлита) и пористо-губчатые (пенопласты, резины).

По возгораемости, как и все строительные материалы, акустические материалы и изделия подразделяют на три группы: несгораемые, трудносгораемые и сгораемые.

Сравнивая классификационные признаки звукопоглощающих, а также теплоизоляционных материалов и изделий, можно видеть их общность, что лишний раз подчеркивает идентичность задач при производстве этих материалов. Однако следует отметить, что для придания высоких показателей функциональных свойств рассматриваемым материалам и изделиям необходимо применять различные технологические приемы, позволяющие образовывать нужную для того или иного случая пористую структуру.

По эффективности звукопоглощающие материалы и изделия подразделяют на три класса:

- 1-й класс — свыше 0,8;

- 2-й класс — от 0,8 до 0,4;

- 3-й класс — от 0,4 до 0,2.

Звукоизоляционные материалы подразделяют на штучные (ленточные, полосовые и штучные прокладки, маты, плиты) и сыпучие (керамзит, доменный шлак, песок).

По структуре звукоизоляционные изделия (материалы) подразделяют на:

- пористо-волокнистые изготовляемые из минеральной и стеклянной ваты в виде мягких, полужестких и жестких прокладочных изделий со средней плотностью от 75 до 175 кг/м3 и динамическим модулем упругости не более E(w) = 0,5 МПа при нагрузке 0,002 МПа;

- пористо-губчатые, изготовляемые из пенопластов и пористой резины и характеризующиеся E(w) от 1,0 до 5,0 МПа.

- динамический модуль упругости зернистых засыпок не должен превышать E(w) = 15 МПа.

Динамический модуль упругости E(w). Модуль, определяемый отношением напряжения к той части деформации, которая синфазна с напряжением. Соответствует выражению

E(w) = Eн - (Eн - Eр)/(1 + (wt2),

откуда,

Таким образом, звукопоглощающие и звукоизоляционные материалы должны обладать повышенной способностью поглощать и рассеивать звуковые волны.

Кроме того, звукопоглощающие и звукоизоляционные материалы и изделия должны обладать стабильными физико-механическими и акустическими свойствами в течение всего периода эксплуатации, быть био - и влагостойкими, не выделять в окружающую среду вредных веществ.

Звукопоглощающие изделия, как правило, должны обладать высокими декоративными свойствами, так как их одновременно используют и для отделки внутренних поверхностей ограждений зданий.

Звукоизоляционные прокладочные материалы и изделия пористо-волокнистой структуры из различной ваты мягких, полужестких и жестких видов с Е не более 0,5 МПа или 5·105 Н/м2 имеют нагрузку на звукоизоляционный слой 0,002 МПа (2·103 Н/м2).

Звукоизоляционные материалы применяются:

- в перекрытиях - в виде сплошных нагруженных или ненагруженных (несущих лишь собственную массу) прокладок, штучных нагруженных и полосовых нагруженных прокладок;

- в перегородках и стенах - в виде сплошной ненагруженной прокладки в стыках конструкций.

Вибропоглощающие материалы. Вибропоглощающие материалы предназначены для поглощения вибрации и вызываемых шумов при работе инженерного и санитарно-технического оборудования.

Вибропоглощающими материалами служат некоторые сорта резины и мастики, фольгоизол, листовые пластмассы. Вибропоглощающие материалы наносятся на тонкие металлические поверхности, при этом создается эффективная вибропоглощающая конструкция с высокой энергией на трение.

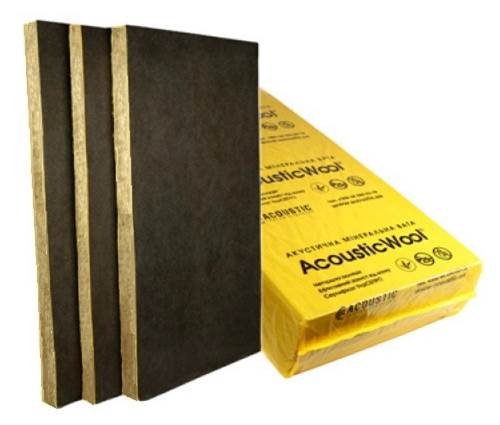

Для устранения передачи ударного звука применяются конструкции «плавающих» полов.

Упругие прокладки укладываются между несущей плитой перекрытия и чистым полом. Также необходимо упругими прокладками отделять конструкцию пола от стен по периметру помещения. Виды и свойства некоторых звукоизоляционных прокладок представлены в табл. 3.

Эффективными звукоизоляционными материалами являются полужесткие минераловатные и стекловатные на синтетическом связующем плиты и маты, а также прошивные стекловатные маты, древесноволокнистые плиты, пористая резина, поливинилхлоридные и полиуретановые пенопласты. Изготавливают ленточные и полосовые прокладки длиной от 1000 до 3000 мм и шириной 100, 150, 200 мм, штучные прокладки - длиной и шириной 100, 150, 200 мм. Изделия из волокнистых материалов применяются только в оболочке из водостойкой бумаги, пленки, фольги.

Акустические панели. Конструктивно акустические панели устроены также как и обычные стеновые панели за исключением того, что одна из обкладок панели имеет перфорацию.

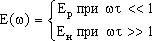

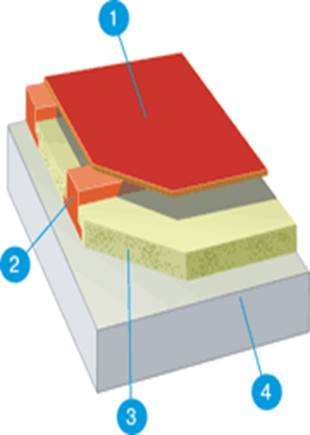

Рис.12.1 Акустическая сэндвич-панель

Перфорация металлических обкладок в акустических сэндвич-панелях позволяет повысить звукопоглощающие свойства панелей, а также придает панелям дополнительный декоративный эффект. Процент перфорации и диаметр отверстий перфорированных листов соответствует требованиям ГОСТ 23499-79 «Материалы и изделия строительные звукопоглощающие и звукоизоляционные. Классификация и общие технические требования».

Процент перфорации, не менее — 20; диаметр отверстий, мм. — 4.

Применение акустических сендвич - панелей:

- для строительства ограждающих конструкций, потолков, внутренних стен и перегородок в промышленных зданиях и сооружениях, где требуется защита от влияния промышленного шума;

- для строительства звукоизолирующих экранов (в т.ч. мобильных) на территории жилой застройки с целью снижения шумового загрязнения окружающей среды;

- для строительства шумозащитных экранов на автомобильных и железнодорожных магистралях в городской черте, вблизи населенных пунктов и заповедных территорий;

- защита от шума дизель-генераторов, звукоизоляция чиллерных установок, звукоизоляция трансформаторных подстанций.

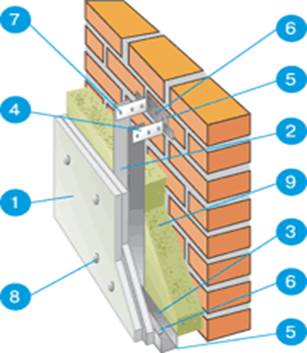

Звукоизоляция и шумоизоляция общей стены. Уличный шум может проходить через общую стену смежных домов, звукоизоляцию общей стены можно улучшить, но эффективность будет зависеть от конструкции стены, наличия камина и расположенного на ней электрического оборудования.

Фото. 12.1 Минеральная вата и гипсокартонные плиты

Второй метод звукоизоляции общей стены включает в себя обкладку акустической минеральной ватой и облицовку двойным гипсокартоном на металлических планках.

При таком методе, звук не проходит напрямую, а рассеивается.

Первоначально устраивается обрешетка, для чего вертикально к стене крепятся обрешетины 50х50 мм., с расстоянием между ними немного меньше 600 мм, чтобы рулонная звукоизоляция из минеральной ваты толщиной 50 мм. плотно прилегала к обрешетинам и к стене.

Далее, на расстоянии 100 мм от пола, поперек обрешетки крепятся упругие планки в горизонтальном положении поперек обрешетин, расстояние между планками от 400 до 600 мм, последняя планка крепится на расстоянии 50 мм от потолка.

Стена облицовывается акустическим гипсокартонном толщиной 19 мм, для крепления панелей к планкам, используются шурупы длиной 32 мм, они должны проходить через планку, но не касаться стены или обрешетин.

Необходимо оставить зазор по периметру комнаты от 3 до 5 мм. Поверх первого слоя гипсокартона крепится второй слой толщиной 12,5 мм, стыки должны быть сдвинуты по отношению к первому слою.

С помощью звукопоглощающего герметика заделываются зазоры и установливается плинтус.

Фото. 12 .2 Общий вид звуко - и шумоизоляции стены из кирпичной кладки

Выбор звукопоглощающего материала. Инструментами, позволяющими эффективно регулировать акустику помещения, являются декоративно-отделочные звукопоглощающие материалы и конструкции. При этом звукоизоляционные материалы должны выполнять две главные функции - предотвращать колебания звуковой волной преграды (например, межкомнатной перегородки), а также, по возможности, поглощать и рассеивать звуковую волну. В принципе, все перечисленные материалы рекомендованы для использования в качестве звукоизоляции офисных помещений. Но хотелось бы остановиться на некоторых нюансах. Еще совсем недавно пробковое покрытие очень широко применялось в качестве звукоизолятора. Однако, по мнению специалистов, фактически пробка эффективна только против так называемого "ударного шума" (возникающего в результате механического воздействия на элементы строительных конструкций), и не обладает универсальными звукоизоляционными характеристиками. То же касается и различных синтетических вспененных материалов. Они довольно привлекательны с точки зрения простоты использования, но в большинстве своем не отвечают современным требованиям к звукоизоляции общественных зданий, а кроме того, зачастую не соответствуют требованиям пожарной безопасности. Поэтому в настоящее время на первый план выходят универсальные звукоизоляционные материалы на основе природного сырья, например, изделия на основе каменной ваты. Их отличные звукоизоляционные свойства определяет специфическая структура - хаотично направленные тончайшие волокна при трении друг о друга превращают энергию звуковых колебаний в тепловую. Применение таких утеплителей значительно снижает риск возникновения вертикальных звуковых волн между поверхностями стены, сокращая время реверберации, и, тем самым, снижая звуковой уровень в соседних помещениях.

Рис.12.2. Теплозвукоизоляция входных дверей

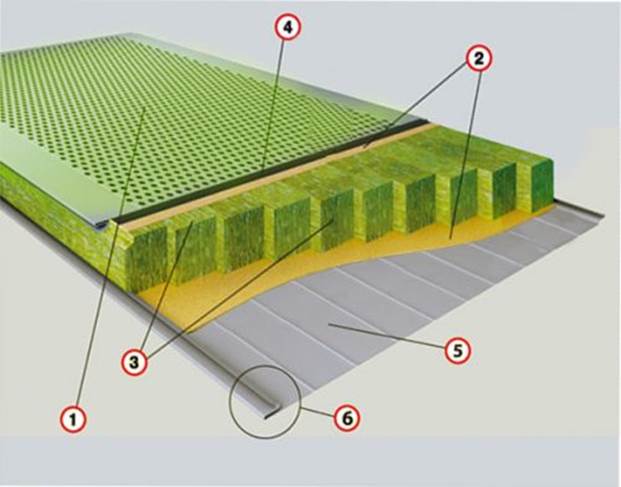

Специально для обеспечения акустическогокомфорта в собственном доме, в общественных местах, на рабочем месте компания ROCKWOOL разработала новый продукт - звукопоглощающие плиты из каменной ваты АКУСТИК БАТТС.

Специально для обеспечения акустическогокомфорта в собственном доме, в общественных местах, на рабочем месте компания ROCKWOOL разработала новый продукт - звукопоглощающие плиты из каменной ваты АКУСТИК БАТТС.

В виде плит различной толщины они применяются для звукоизоляции помещений всех типов. Среди них есть универсальные материалы для повышения звукоизоляции стен, пола и потолков. Например, ROCKWOOL АКУСТИК БАТТС плотностью 40 кг/м3; конструкции с использованием, которого обеспечивают индекс звукоизоляции до 60 дБ.

Рис. 12.3. Плиты АКУСТИК БАТТС

1. Гипсокартонный лист; 2. Профиль потолочный; 3. Профиль направляющий; 4. Подвес прямой; 5. Лента уплотнительная; 6. Дюбель; 7. Шуруп самонарезающий; 8. Шуруп самонарезающий; 9. Акустик Баттс

Размещённые между стоечными профилями каркаса гипсокартонных стен плиты заметно повышают индекс звукоизоляции межкомнатных перегородок в офисе или квартире.

Они также применяются при создании пола на железобетонном или балочном перекрытии. Для звукоизоляции потолка материал может быть смонтирован непосредственно на перекрытие под поверхностью подвесных или натяжных потолков.

Негорючесть каменные волокна материала способны выдерживать, не плавясь, температуру свыше 1000 °С. В то время как связующий компонент испаряется при температуре 250 °С, волокна остаются неповрежденными, связанными между собой, сохраняя свою прочность и обеспечивая защиту от огня. Изделия ROCKWOOL являются негорючим материалом (класс пожарной опасности КМО). Это их свойство позволяет при пожарах препятствовать распространению пламени, а также на определенное время задерживать процесс разрушения несущих конструкций зданий.

Дополнительная изоляция от воздушного шума межэтажных перекрытий по железобетонной плите.

Дополнительная изоляция от воздушного шума межэтажных перекрытий по железобетонной плите.

Устойчивость к деформациям. Это, прежде всего, отсутствие усадки на протяжении всего срока эксплуатации материала. Если материал не способен сохранять необходимую толщину при механических воздействиях, его изоляционные свойства теряются. Часть волокон нашего материала расположена вертикально, в результате чего общая структура не имеет определенного направления, что обеспечивает высокую жесткость теплоизоляционного материала.

Рис.12.4. Плиты акустические

укладываются между лагами на плиту

перекрытия

Звукоизоляция. Благодаря своему строению – открытой пористой структуре – каменная вата обладает отличными акустическими свойствами: улучшает воздушную звукоизоляцию помещения, звукопоглощающие свойства конструкции, сокращает время реверберации, и, тем самым, снижает звуковой уровень шума в соседних помещениях.

Водоотталкивание и паропроницаемость. Каменная вата обладает превосходными водоотталкивающими свойствами, что вместе с отличной паропроницаемостью позволяет легко и эффективно выводить пары из помещений и конструкций на улицу. Эти свойства позволяют создать благоприятный внутренний климат помещений, а так же всей конструкции в целом и теплоизоляции в частности работать в сухом состоянии. Ведь, как известно, влага хорошо проводит тепло. Попадая в теплоизоляционный материал, она заполняет воздушные поры. При этом теплозащитные свойства влажного материала заметно ухудшаются. А влага, попавшая на поверхность материала, не проникает в его толщу, благодаря чему он остается сухим, сохраняет свои высокие теплозащитные свойства.

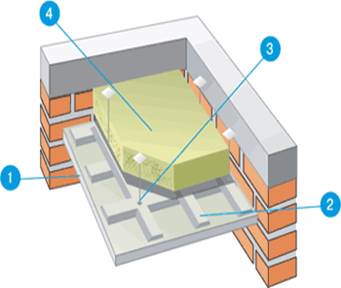

Подвесные, акустические потолки.

Подвесные, акустические потолки.

1. гипсокартонный лист

2. профиль потолочный

3. подвес

4. Акустические плиты

Акустические плиты монтируются в пространстве между подвесным потолком и плитой перекрытия. Плиты закладываются за подвесной потолок, либо монтируются к плитам перекрытия с помощью крепежных дюбелей.

Рис. 12.5. Плиты Акустические

монтируются над подвесным

потолком

Плиты «Акминит» и «Акмигран» — акустические материалы, изготовляемые на основе гранулированной минеральной ваты и композиций крахмального связующего с добавками. Плиты выпускают размером 300х300х20 мм, плотностью 350... 400 кг/м3 и пределом прочности при изгибе 0,7... 1,0 МПа, с высоким коэффициентом звукопоглощения — до 0,8. Указанные плиты предназначены для звукопоглощающей отделки потолков и верхней части стен помещений, общественных и административных зданий, эксплуатируемых с относительной влажностью воздуха не более 70%. Лицевая поверхность плит имеет фактуру в виде направленных трещин (каверн), подобно фактуре поверхности выветрившегося известняка. Крепление плит к перекрытию осуществляется с помощью металлических профилей, их можно также приклеивать специальными мастиками непосредственно к жесткой поверхности.

Своеобразная фактура и широкая гамма цветов вносят разнообразие в интерьеры помещений при массовом применении декоративных акустических плит «Силакпор» и плит из газосиликатов.

Плиты «Силакпор» изготовляют из легковесного газобетона специальной структуры плотностью 300...350 кг/м3. Лицевая поверхность плит может иметь продольную щелевую перфорацию, что придает ей не только лучший вид, но и повышенную способность к поглощению шума. Коэффициент звукопоглощения плит «Силакпор» в диапазоне частот от 200 до 4000 Гц составляет 0,3 - 0,8.

Плиты из газосиликата обладают хорошими эксплуатационными и архитектурно-строительными свойствами и представляют особую группу звукопоглощающих материалов, в том числе с макропористой структурой. Из газосиликата изготовляют плиты размером 750х350х25 мм, плотностью 500...600 кг/м3 и пределом прочности при сжатии 1,5...2,0 МПа, коэффициентом звукопоглощения в диапазоне частот от 500 до 4000 Гц для микропористых плит 0,2...0,3, а для макропористых 0,6...0,9. Технологический процесс производства плит состоит из смешения сырьевых материалов — извести, песка и красителя; заливки приготовленного раствора в формы и автоклавной обработки, после чего изделия фрезеруют и калибруют. Хорошим внешним видом, достаточной огнестойкостью и высокими звукопоглощающими свойствами обладают акустические перфорированные плиты из сухой штукатурки и гипсовые перфорированные плиты с минераловатным звукопоглотителем. Их широко используют для внутренней отделки стен и потолков в культурно-бытовых и общественных зданиях.

Дата добавления: 2016-09-06; просмотров: 2100;