Технологическое обеспечение качества изделий машиностроения.

Теоретические основы курса ТМ

Введение. Основные понятия и определения.

Технология машиностроения это наука об изготовлении машин требуемого качества в установленном производственной программой количестве и в заданные сроки при наименьших затратах живого и овеществленного труда, т.е. при наименьшей себестоимости.

Начало формирования ТМ как науки следует отнести к 1933 г., к появлению первых систематизированных трудов: А.П. Соколовского, А.И. Каширина, В.М. Кована, А.Б. Яхнина. Разработка принципы типизации техпроцессов, теории базирования, расчет припусков, изучение жесткости систем, расчет погрешности обработки и исследование точности обработки с использованием мат. статистики и теории вероятности.

Четвертый этап развития ТМ (с 1970 г.) характеризуется распространенным применением ЭВМ при проектировании, моделировании и управляет процессом механической обработки, создается САПР ТП, развертываются работы по гибкой технологии.

ТМ имеет ряд особенностей:

- является прикладной наукой связанной с производством.

- обладает теоретической основой (учения о типизации техпроцессов и групповой обработке, о жесткой технологической системе, точности процессов обработки, погрешность оснастки и оборудования, влиянии на поверхностные и эксплуатационные свойства получаемых изделий, о припусках, путях повышения производительности, экономичности техпроцессов, теорию баз и др.

- является комплексной инженерной и научной дисциплиной, тесно связанной и широко использующей разработки многих учебных дисциплин. ТМ – синтез проблем: технических, организационных, управленческих, и экономических.

- ТМ связана с теорией резания, металлорежущие станки и инструменты, допуски, технические измерения, материаловедением, термическая обработка и др.

- ограничена рассмотрением вопросов механосборочного производства.

Машина – это механизм или сочетание механизмов осуществляющих целесообразное движение для преобразования энергии или производства работ.

Два класса машин: машины двигатели (преобразующие энергию в вид удобный для использования) и машины орудия (с их помощью производится изменение формы, свойств и положения объектов труда )

Изделие – это предмет или набор предметов производства подлежащих изготовлению на предприятии. От назначения делят на изделия основного и вспомогательного производства. Изделия основного производства предназначены для реализации, вспомогательные для собственных нужд предприятия.

ГОСТОМ установлены перечисленные виды изделий :

Деталь – это изделие изготовленное из однородного по наименованию и марке материала без применения сборочных операций (например литой корпус) У каждой детали, участвующей в сборке изделия имеются сопрягающиеся и не сопрягающие поверхности. Поверхности определяющее конкретное положение называются основными базами. Поверхности служащие для присоединения к данной детали других называются вспомогательными базами. Сопрягающие поверхности выполняющие рабочие функции называются (поверхность шкива - с ремнем и т.п.) функциональными. Функциональные поверхности могут быть и не сопрягающимися (отражающая поверхность зеркала). Остальные поверхности деталей являются не сопрягающимися (свободными) и служат лишь для оформления требуемой конфигурации детали.

Базовые детали – это детали с базовыми поверхностями выполняющие в сборочном соединении (в узле) роль соединительного звена, обеспечивающего при сборке соответствующее относительное положение других деталей.

Базовые сборочные соединения (узлы) – по аналогии.

Сборочная единица (узел) – это часть изделия собираемая отдельно, учитываемая в данной сборке как одно целое. Первого порядка входят в изделие, второго в первого и т.д.

Отдельные детали (например крепление) могут входить в сборочную единицу или изделие.

Сборочный комплект – группа составных частей изделия которые необходимо подать на рабочее место для сборки изделия или его составной части (ГОСТ 3.1109).

Комплекс – это 2 или более специализированных изделия, не соединенных на предприятии изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных функций ( например ГПС).

Комплект – это два и более изделия не соединенных на предприятии изготовителе сборочными операциями и представляющие набор изделий которые имеют общее эксплуатационное назначение вспомогательного характера (например ЗИП).

Комплектующие изделия – это изделия предприятия поставщика применяемые как составная часть изделия выпускаемого предприятием изготовителем (детали и сборочные единицы).

Для построения эффективного технологического процесса сборки необходимо расчленить изделие на ряд сборочных единиц и деталей, осуществлять на стадии конструкторской подготовки производства при разработке конструкции изделий

|

Конструктивная сборочная единица – спроектирована лишь по функциональному принципу, без учета особого значения условий независимой и самостоятельной сборки.

Технологическая сборочная единица – которая может собираться отдельно от других составных частей изделия и выполнять определенную функцию в изделиях одного назначения только совместно с другими составными частями (ГОСТ 23887 )

Конструктивно технологическая сборочная единица – отвечает условию функционального назначения ее в изделии и самостоятельной независимой сборки (пример: насосы, коробки скоростей и т.д.).

Агрегат – это сборочная единица, обладающая полной взаимозаменяемостью, возможностью сборки отдельно от других составных частей изделия (или изделия в целом) и способностью выполнять определенную функцию в изделии или самостоятельно. Сборка изделий из агрегатов называется агрегатной или модульной.

Соединения сборочных единиц бывают подвижными и неподвижными, разъемными и неразъемными. Количество разъемных соединений в современных машинах соответствует 65-85% от всех соединений.

Соединения сборочных единиц бывают подвижными и неподвижными, разъемными и неразъемными. Количество разъемных соединений в современных машинах соответствует 65-85% от всех соединений.

Важнейшая характеристика современных машин – качество. По ГОСТ 15467 под качеством продукции понимается совокупность свойств, обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением.

Для общей оценки качества машин имеют значение ее работоспособность, надежность (свойство изделия сохранять во времени свою работоспособность), наработка на отказ, срок службы изделия, ресурс, надежность изделия, безотказность, долговечность.

Трудоемкость – определяется продолжительностью изготовления изделия при нормальной интенсивности труда в часах.

Станкоемкость – продолжительность времени, в течение которого должны быть заняты станки или другое оборудование для изготовления всех деталей изделия (станко-час).

Производственный цикл - интервал календарного времени от начала до окончания процесса изготовления или ремонта изделия.

Производственный процесс – представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта изделий.

Технологическая подготовка производства включает: 1. Конструкторскую; 2. Технологическую; 3. Календарное планирование производственного процесса изготовления.

В соответствии ГОСТ 3.1109 технологический процесс (ТП) – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предметов труда.

Создание ТП (ГОСТ 14.301) включает: анализ исходных данных для разработки ТП; подбор действующего типового, группового ТП или поиск аналога; выбор исходной заготовки и методов ее изготовления; выбор технологических баз; составление маршрута обработки; разработка технологических операций; разработку или уточнение последовательности переходов в операции; выбор СТО операции; определение потребности СТО; заказ новых СТО, в том числе средств контроля и испытаний; выбор средств механизации и автоматизации элементов процесса и внутрицеховых средств транспортирования; назначение и расчет режимов обработки; нормирование ТП; определение требований т/б; расчет экономической эффективности ТП; оформление ТП.

ТП строятся по отдельным методам их выполнения (механической обработки, сборки, литья и т.п.)

Технологическая операция – это законченная часть ТП, выполняемая на одном рабочем месте (ГОСТ 3.1109)

Технологическая операция – основная единица планирования и учета. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки; задается требуемое количество рабочих, оборудования, приспособлений и инструментов; определяется себестоимость обработки; производится календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

Кроме Т.ОП в состав ТП в ряде случаев (а/л, ГПС) включаются вспомогательные операции (транспортные, контрольные, маркировочные и т.д.), не изменяющие изделие, но необходимые для осуществления Т.ОП.

Установ – часть Т.ОП, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Позиция - фиксированное положение, занимаемое неизменно закрепляемой обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции.

Технологический переход - законченная часть Т.ОП, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке. Автоматическое изменение режима обработки станка внутри одного перехода имеет место в период обработки заготовок на станках с ЧПУ или адаптивным управлением.

Элементарный переход – часть технологического перехода, выполняемая одним инструментом, над одним участком поверхности обрабатываемой заготовки, за один рабочих ход без изменения режима работы станка (характерно использование на станках с ЧПУ) .

Вспомогательный переход – законченная часть Т.ОП, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности предметов труда, но необходимы для выполнения технологического перехода (установка заготовки).

Рабочих ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

вспомогательный ход – это законченная часть технологического перехода состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода.

Прием – это законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

В соответствии с ГОСТ 14.004, в зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска изделий, современное производство подразделяется на различные типы: единичное серийное и массовое.

Единичное производство характеризуется широтой номенклатуры, изготовляемых или ремонтируемых изделий и малым объемом выпуска изделий. Используется универсальное оборудование, расставляемое в цехах по технологическим группам (токарный, фрезерный и т.п. участки), применение универсального инструмента и приспособлений, простейшие заготовки, требуемая точность достигается методом пробных ходов и промеров с использованием разметки, взаимозаменяемость отсутствует, применяют пригонку по месту; квалификация рабочих высокая; применяется опытно-статистическое нормирование труда.

Массовое производство – характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени. Коэффициент закрепления операций по ГОСТ 3.1108 £ 1, т.е. на каждом рабочем месте закрепляется выполнение одной постоянно повторяющейся операции. Оборудование расставляется по поточному принципу, используют автоматический транспорт, контроль, склады, накопители, и т.д. Точность достигается автоматически на настроенном оборудовании при обеспечении взаимозаменяемости обрабатываемых заготовок и собираемых узлов. Квалификация рабочих ниже. Технологическая документация разрабатывается очень тщательно.

Серийное производство - характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. Мелкосерийное, среднесерийное, крупносерийное. Коэффициент закрепления (ГОСТ 3.1108) м/с - >20 до 40; ср/с 10 ¸ 20; кр/с – 1-10 .

Серийное производство – основной тип современного машиностроительного производства (75 ¸ 80% всей продукции). Использует универсальное, специализированное и частично специализированное оборудование, станки с ЧПУ, ОЦ, ГПС. Оборудование расставляется по технологическим группам с учетом основных грузопотоков цеха по предметно замкнутым участкам. Одновременно используются групповые поточные линии и предметно-поточные а/л.

Технологическое обеспечение качества изделий машиностроения.

2.1. Качество продукции согласно ГОСТ 15467 есть совокупность свойств продукции обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением. Показателем качества является количественная характеристика одного или нескольких свойств продукции, рассматриваемых применительно к определенным условиям ее создания и эксплуатации или потребления, выражается в различных единицах (км/час, в часах на отказ и т.п.). Показатель, по которому приняли решение оценивать качество данного изделия, называют определяющим. Базовые значения показателя качества – значения принимаемые за основу при сравнительной оценке качества. Различают показатели номинальные и предельные

Под уровнем качества продукции понимают относительную характеристику качества продукции при сравнении оцениваемой с базовой. Частный – технический уровень продукции. Единые правила оценки качества продукции в РД50-149-79 «Методические указания по оценке технического уровня и качества промышленной продукции.

По характеризуемым свойствам номенклатура показателей качества в общем случае возможно 11 групп: показатели назначения, надежности, эргономические, эстетические, технологические, унификации, транспортабельности, патентноправовые, экологические, безопасности и экономические.

Показатели назначения характеризуют основные функции и область применения продукции. Их разделяют на классификационные показатели (например мощность), эксплуатационные (производительность), конструкционные (размеры).

Показатели технологичности – трудоемкость, металлоемкость, себестоимость.

Основным производственным фактором, влияющим на качество продукции, является качество оборудования и инструмента, свойства исходных материалов и заготовок, совершенство разработанного ТП и качество выполненной обработки и контроля.

В машиностроении показатели качества изделия тесно связанны с точностью обработки деталей машин. Полученные при обработке размер, форма и расположение элементарных поверхностей определяют фактические зазоры и натяги в соединениях деталей машин, а следовательно технические параметры продукции, влияющие на ее качество, надежность и экономические показатели производства и эксплуатации.

Под точностью детали понимают ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и по степени их шероховатости.

Заданную точность получают: пробными промерами и автоматически на настроенном оборудовании. Повышение точности изготовления деталей и сборочных единиц увеличивает долговечность и надежность эксплуатации механизмов и машин.

При использовании метода автоматического получения размеров на настроенных станках задача обеспечения требуемой точности обработки переносится с рабочего оператора на настройщика станка, инструментальщика, технолога.

Преимущества метода автоматического получения размеров повышение точности обработки и снижение брака; рост производительности обработки; снижение квалификационных требований к рабочему; повышение экономичности производства. Широко распространен в условиях серийного и массового производства.

2.2. Каждый из рассмотренных методов достижения заданной точности неизбежно сопровождается погрешностями обработки, вызываемыми различными причинами систематического и случайного характера.

Систематическая погрешность – это такая погрешность, которая для всех заготовок рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от каждой обрабатываемой детали к следующей. В первом случае называют постоянной систематической погрешностью Dсист, а во втором случае – переменной систематической (или функциональной) погрешностью Dп.с.

Систематическая погрешность – это такая погрешность, которая для всех заготовок рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от каждой обрабатываемой детали к следующей. В первом случае называют постоянной систематической погрешностью Dсист, а во втором случае – переменной систематической (или функциональной) погрешностью Dп.с.

Причинами возникновения систематических и переменных систематических погрешностей обработки заготовок являются: неточность, износ и деформация станков, приспособлений, инструментов; деформация заготовок; тепловые явления, погрешность схемы обработки и т.д.

Случайная погрешность обработки – для разных заготовок рассматриваемой партии имеет различные значения, причем их появление не подчиняется ни какой видимой закономерности.

К причинам относятся: изменения в материале заготовки, изменение положения исходной заготовки, температурные колебания элементов технологической системы под влиянием нестабильных сил резания и т.д. Для выявления и анализа закономерностей распределения размеров заготовок применяют методы математической статистики.

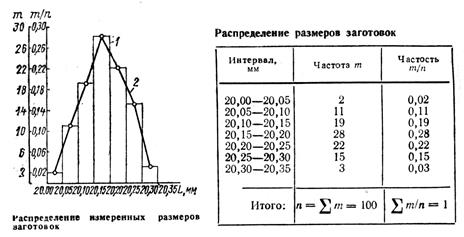

Совокупность значений истинных размеров заготовок, обрабатываемых при неизменных условиях и расположенных в возрастающем порядке с указанием частоты повторения этих размеров называется распределением размеров заготовок.

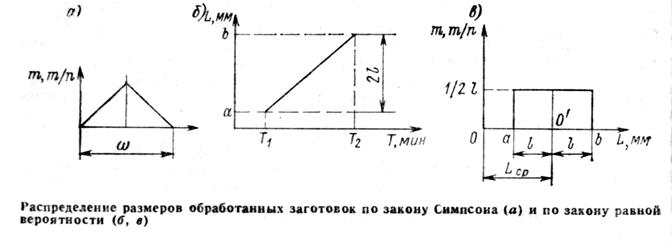

При разных условиях обработки заготовок рассеяние их истинных размеров подчиняется различным математическим законам: нормального рассеяния (Гаусса), равнобедренного треугольника (Симпсона), эксцентриситета (Релеея).

Уравнение кривой нормального распределения имеет следующий вид:

(1)

(1)

где s - среднее квадратичное отклонение, определяемое по формуле

(2)

(2)

где Li – текущий действительный размер; Lcp – среднее взвешенное арифметическое значение действительных размеров заготовок данной партии.

Значение Lср можно определить из выражения

(3)

(3)

где m –частота (количество заготовок данного интервала размеров); n – количество заготовок партии.

где m –частота (количество заготовок данного интервала размеров); n – количество заготовок партии.

Анализ уравнения (1) показывает, что кривая симметрична относительно оси ординат. При Li=Lср кривая имеет максимум, равный:

На расстоянии ± s от вершины кривая имеет две точки перегиба (А и В)

Кривая асимптотически приближается к оси абсцисс. На расстоянии ± 3s от положения вершины кривой ее ветви так близко подходят к оси абсцисс, что в этих пределах 99,73% площади.

При практических расчетах обычно принимается, что на расстоянии ± 3s от положения вершины кривой ее ветви пересекаются с осью абсцисс, ограничивая 100% процентов площади, погрешность 0,27% практического значения не имеет. Фактическое поле рассеяния размеров заготовок w=6s(5)

Практически под влиянием различных причин вершина кривой распределения может смещаться по отношению к середине поля рассеяния в ту или другую сторону, а форма кривой может стать несимметричной. Координата центра группирования размеров EmAi , определяющая полжение центра группирования отклонений относительно номинального размера Ai , является  математическим ожиданием величины отклонения. Она равняется среднему взвешенному арифметическому значению отклонения и, очевидно в этом случае не равняется координате середины поля рассеяния Ecw Ai , т.е.

математическим ожиданием величины отклонения. Она равняется среднему взвешенному арифметическому значению отклонения и, очевидно в этом случае не равняется координате середины поля рассеяния Ecw Ai , т.е.  (6)

(6)

Смещение центра группирования характеризуется величиной коэффициента относительной асимметрии a , величина которого определяется формулами:

где EcAi – координата середины поля допуска T.

Коэффициент a , определяет величину смещения математического ожидания (центра группирования) отклонений EmAi относительно середины поля рассеяния (допуска). Значения a находится в пределах от 0 до ± 0,5 и определяются опытным путем или находятся в специальных таблицах. В проектных случаях, когда условия обработки неизвестны, часто принимают a= 0, считая кривую распределения симметричной.

При определении s по данным непосредственных измерений заготовок и расчетов, погрешность определения s, обозначают в этом случае S, зависит от общего количества n измеренных заготовок и в отдельных случаях весьма значительна. Учитывая это, для предотвращения брака, целесообразно принять при использовании формулы (5) принять соотношение s = pS (9) , где S – среднее квадратичное отклонение, определенное по формуле (2) на основании данных замеров партии заготовок; p – коэффициент, учитывающий погрешность определения S при малых размерах партии заготовок [1]. Закон Гаусса справедлив при механической обработке заготовок с точностью 8 квалитетов и грубее.

При более точной обработке распределение размеров обычно подчиняется другим законам:

Закон равнобедренного треугольника (Симпсона) 7-8 квалитет (иногда 6)

Среднее арифметическое значение размера Lcp = (a+b)/2 (11)

Среднее арифметическое значение размера Lcp = (a+b)/2 (11)

Среднее квадратическое  (12)

(12)

Фактическое поле рассеяния  (13)

(13)

Закон равной вероятности (5-6 квалитет и выше), при их обработке по методу пробных ходов.

Закон экцентриситета (закон Релея). Распределение по закону формируется, как случайная величина R является радиус-вектора при двумерном гауссовом распределении, т.е. если она представляет собой геометрическую сумму двух случайных величин x и y  (14) , каждая из которых подчиняется закону Гаусса с параметрами:

(14) , каждая из которых подчиняется закону Гаусса с параметрами:

Закон распределения Релея однопараметрический, и уравнения его кривой распределения имеет вид:  (15) , где

(15) , где  - среднее квадратичесое отклонение координат x и y.

- среднее квадратичесое отклонение координат x и y.

Композиции законов распределения и суммирование погрешностей

При вычислении суммарной погрешности обработки систематические погрешности складываются алгебраически с учетом их знаков. Систематические погрешности со случайной погрешностью складываются арифметически по формуле:  (16)

(16)

Систематические погрешности, не подчиняющиеся закону Гаусса, при отсутствии доминирующей погрешности суммируются, т.е.

(17)

(17)

где  -поля рассеяния суммируемых случайных погрешностей.

-поля рассеяния суммируемых случайных погрешностей.

- коэффициент относительного рассеяния случайных величин.

- коэффициент относительного рассеяния случайных величин.

Для закона нормального распределения К=1,0 , для закона Симпсона К=1,2 , для закона равной вероятности К=1,73.

В обычных условиях обработки на настроенных станках при отсутствии заметного влияния износа инструмента, распределение большинства составляющих погрешностей подчиняется закону Гаусса.

Составляющие общего рассеяния размеров заготовок

Рассеяние размеров, связанное с видом обработки (мгновенное рассеяние) ,  не постоянно, на него влияет износ инструмента. В начале и в конце

не постоянно, на него влияет износ инструмента. В начале и в конце  .

.

Рассеяние размеров, связанное с погрешностью установки (методом автоматического получения размеров). Достигаемая точность размеров зависит от положения измерительной базы заготовки относительно режущего инструмента.

Колебание положения измерительной базы заготовки является причиной возникновения погрешности установки  , вызывающей рассеяние

, вызывающей рассеяние  , которое складывается из погрешностей базирования

, которое складывается из погрешностей базирования  , закрепления

, закрепления  и приспособления

и приспособления  .

.

Погрешность базирования. При установке заготовки в приспособление в ряде случаев возникает погрешность базирования  , связанная с несовпадением измерительной и технологической баз или вызванная особенностями формы опорных поверхностей заготовки и установочных элементов приспособления. Погрешность базирования (поле рассеяния размеров вследствие погрешности базирования) можно определить как разность предельных расстояний измерительной базы заготовки относительно установленного на размер инструмента. Формулы для расчета есть в справочниках.

, связанная с несовпадением измерительной и технологической баз или вызванная особенностями формы опорных поверхностей заготовки и установочных элементов приспособления. Погрешность базирования (поле рассеяния размеров вследствие погрешности базирования) можно определить как разность предельных расстояний измерительной базы заготовки относительно установленного на размер инструмента. Формулы для расчета есть в справочниках.

Погрешность закрепления. Изменение перемещения заготовки при ее закреплении в приспособление вызывает рассеяние a с полем рассеяния  , определяемым чаще всего экспериментально.

, определяемым чаще всего экспериментально.  зависит от конструкции и состояния зажимного устройства

зависит от конструкции и состояния зажимного устройства  при перпендикулярном направлении зажимного усилия к технологической установочной базе. Влияет неточность зажимного приспособления и наличие упругих деформаций.

при перпендикулярном направлении зажимного усилия к технологической установочной базе. Влияет неточность зажимного приспособления и наличие упругих деформаций.

Погрешность приспособления. Зависит от точности изготовления и сборки, износа, неточности установки на станке. (Данные есть в справочниках)

Общая погрешность  слагается из перечисленных по формуле:

слагается из перечисленных по формуле:

(18)

(18)

Рассеяние размеров, связанное с погрешностью настройки. (  )

)

Изменяется как случайная величина в результате воздействия погрешности регулирования  положения режущего инструмента и отдельных узлов станка относительно установленного инструмента и под влиянием погрешности измерения

положения режущего инструмента и отдельных узлов станка относительно установленного инструмента и под влиянием погрешности измерения  пробных заготовок, по которым производится настройка станка.

пробных заготовок, по которым производится настройка станка.

(19)

(19)

При настройке станков по пробным заготовкам с помощью универсального измерительного инструмента на погрешность оказывает дополнительное влияние величина смещения  центра группирования групповых средних, которая определяется формулой

центра группирования групповых средних, которая определяется формулой

(20)

(20)

где m – число пробных заготовок, по которым производят настройку станка.

(21)

(21)

Общее суммарное рассеяние размеров заготовок и общая погрешность обработки.

Суммарное поле общего рассеяния размеров партии заготовок, обрабатываемых на настроенном станке по методу автоматического получения размеров:

(22)

(22)

в развернутом виде:

(23)

(23)

Величины, входящие в формулу определяются по факту или по справочникам.

Общая погрешность обработки:

(24)

(24)

При анализе точности обработки партии заготовок по конкретному технологическому процессу на вполне определенном оборудовании и оснастке следует использовать не усредненные справочные и литературные данные, а конкретные характеристики применяемого оборудования и оснастки, уточняемые экспериментально.

Только тогда результаты можно считать надежными. Примеры расчетов [1] [2].

Дата добавления: 2016-09-06; просмотров: 6713;