Реакторы с псевдоожиженным слоем

Реакторы с псевдоожиженным слоем обладают целым рядом преимуществ перед реакторами других конструкций: высокими коэффициентами тепло- и массопереноса, однородностью температурных полей в слое, интенсификацией химических реакций при многократном столкновении частиц твердой фазы друг с другом.

В настоящее время широко используются печи обжига известняка с псевдоожиженным слоем.

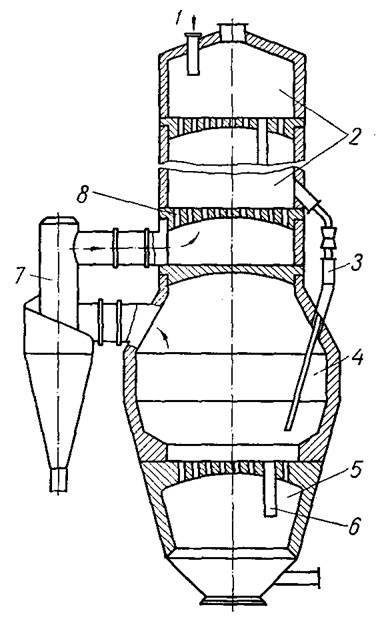

На рис. 5.8 представлена схема промышленной печи для обжига известняка. Печь имеет вид цилиндро-конической шахты, составленной из пяти камер.

Рис. 5.8. Схема промышленной печи для обжига известняка:

1 – подача известняка; 2 – камеры подогрева; 3 – внешние переточные трубы; 4 – камера обжига; 5 – камера охлаждения; 6 – внутренние переточные трубы; 7 – горячий циклон; 8 – газораспределительная решетка.

Высота печи 23 метра. В трех верхних камерах осуществляется предварительный подогрев частиц, а в остальных двух - обжиг и охлаждение продуктов реакции. Диаметр камер подогрева - 4,6 м, диаметр камеры обжига в ее расширенной части – 7 м. Камеры выполнены из огнеупорного материала.

Подсушенный известняк поступает в верхнюю камеру 2, где в псевдоожиженном слое подогревается до 4800С отходящими горячими газами. Из верхней камеры подогретый известняк по переточным трубам последовательно поступает во вторую и третью камеры подогрева, а из последней – в камеру обжига 4. В третьей камере подогрева известняк нагревается до температуры 8160С. В камеру обжига известняк поступает по внешней переточной трубе 3, частично уже обожженный.

Горячие газы из камеры обжига сначала направляются в циклон, где большая часть пылевидного продукта осаждается.

Из циклона горячие газы направляются под газораспределительную решетку третьего слоя подогрева. Охлажденные газы выходят из верхней секции через штуцер 1.

Известняк обжигается при температуре 950÷10500С и полученный продукт (СаО) перетекает в нижнюю камеру охлаждения. В ней известь (СаО) охлаждается, отдавая тепло подводимому в печь воздуху, который нагревается до температуры ~3700С.

Охлажденная известь через переточную трубу поступает в шнек для транспортирования в сборник готового продукта.

В качестве топлива может использоваться как мазут, так и газ, которые сжигаются непосредственно в псевдоожиженном слое.

Производительность такой печи ~220 т/сутки, из них примерно 25 т/сутки – тонкодисперсной извести, выгружаемой непрерывно из горячего циклона 7. Из горячего циклона отделенная известь, имеющая температуру 9300С поступает в холодильник шнекового типа, где охлаждается до температуры 1500С. Горячий циклон выполнен из малоуглеродистой стали и облицован внутри изоляционными блоками. Высота циклона – 10 м, внутренний диаметр – 2,5 м.

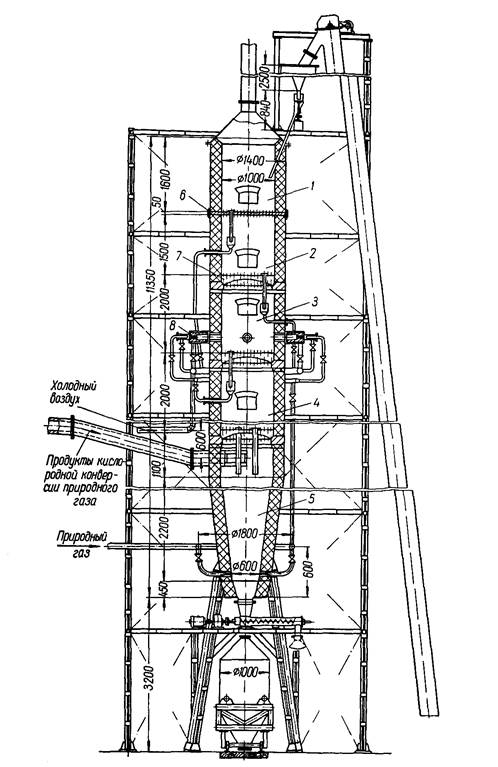

Аналогичный пятисекционный реактор восстановления железных руд продуктами высокотемпературной конверсии метана представлен на рис. 5.9 [ ].

Реактор разделен по ходу движения железной руды на пять камер (секций): подсушки, подогрева, предварительного восстановления руды, полного восстановления и охлаждения образующегося губчатого железа. Материал из секции в секцию перетекает по переточным трубам. Решетки высокотемпературных секций выполнены керамическими.

В восстановительном газе содержится СО + СО2~ 25÷30 %; Н2-50÷55%; СН4 - 5÷10 %; Н2О - 5÷15 %.

Рис. 5.9. Пятикамерный реактор для восстановления железных руд в псевдоожиженном слое: 1 – камера предварительного подогрева; 2 – камера нагрева руды; 3 – камера предварительного восстановления; 4 – камера полного восстановления; 5 – камера охлаждения; 6 – металлическая решетка; 7 – сводчатая керамическая решетка; 8 – горелка.

Для увеличения степени превращения твердой фазы используются многосекционные аппараты с псевдоожиженным слоем (каскад реакторов в горизонтальном исполнении). Известно, что аппараты с псевдоожиженным слоем по твердой фазе являются аппаратами идеального перемешивания. Поэтому для увеличения степени превращения твердой фазы их делают многосекционными.

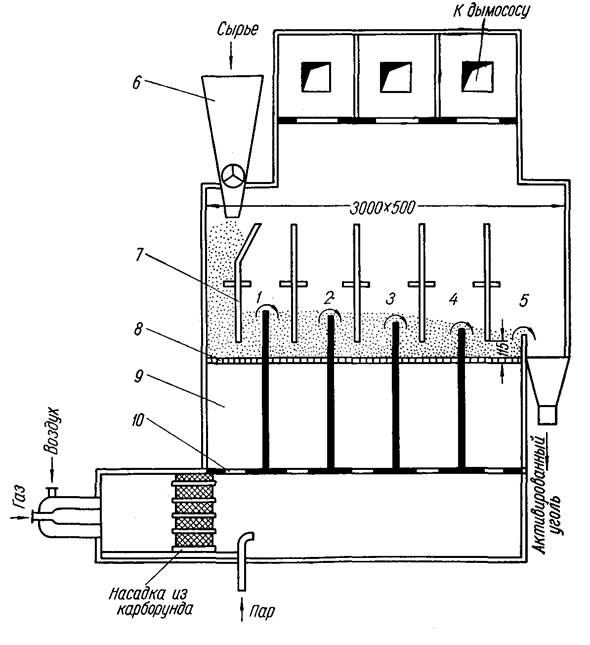

На рис. 5.10 представлен пяти секционный реактор для паровой активации древесных или каменных углей в псевдоожиженном слое.

Реактор (печь) однокамерный, прямоугольного сечения разделен перегородками на пять последовательных секций.

Рис. 5.10. Пятисекционная печь непрерывного действия для парогазовой активации древесного и каменного углей в псевдоожиженном слое:

1 – 5 – секции камеры активации; 6 – бункер с питателем для подачи угля в печь; 7 – перегородки секций; 8 – газораспределительные решетки; 9 – смесительные камеры; 10 – шиберы для регулирования подачи реакционного газа.

Исходный уголь подается из бункера 6 секторным питателем в левую секцию аппарата. Парогазовая смесь образуется в нижней камере аппарата и при температуре 9000С из смесительных камер 9 поступает в секции аппарата через газораспределительную решетку 8, псевдоожижая слой частиц угля. Уголь последовательно перетекает из секции в секцию за счет наличия нижних перегородок (показаны темным цветом) и верхних перегородок 7. Среднее время пребывания частиц угля в аппарате составляет от 1,5 до 2 часов. Решетка 8 выполнена из жаростойкой стали с диаметром отверстий 4 мм. Живое сечение отверстий 2÷5 %. Печь оборудована одной горелкой для сжигания генераторного газа, производительностью 320 нм3/ч. Расход водяного пара составляет 650÷900 кг/ч при производительности по получаемому активированному углю – 1000 кг/ч.

Температура в слое поддерживается от 820 до 8500С. Размеры частиц – от 1 до 10 мм.

Получаемый активированный уголь используется для очистки синтез-газа от серы.

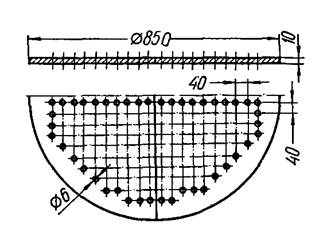

Газораспределительные решетки высокотемпературных печей с кипящим слоем

Одним из важных конструктивных элементов реакторов с псевдоожиженным (кипящим) слоем являются газораспределительные устройства.

В многосекционных аппаратах с псевдоожиженным слоем используются как металлические решетки, так и решетки из жаростойкого бетона, из шамотных кирпичей и керамические решетки.

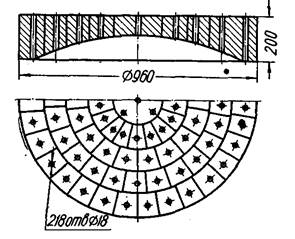

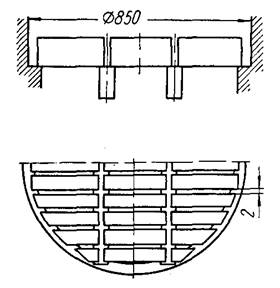

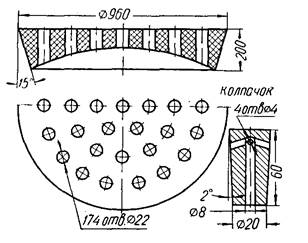

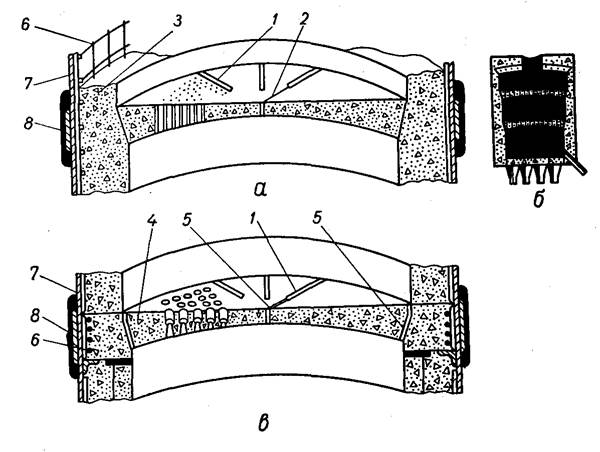

Металлические газораспределительные решетки, даже выполненные из жаростойкой стали применяются до температуры 550÷6000С (рис. 5.11). При более высоких температурах они очень сильно коробятся и не долговечны. При более высоких температурах используются либо сводчатые газораспределительные решетки из шамотных кирпичей (рис. 5.12, 5.13), либо сводчатые керамические решетки (рис. 5.14) и решетки из жаростойкого бетона (рис. 5.15).

Рис. 5.11.

Рис. 5.11.

|  Рис. 5.12.

Рис. 5.12.

| |

Рис. 5.13.

Рис. 5.13.

|  Рис. 5.14.

Рис. 5.14.

| |

Рис. 5.15. Газораспределительная решетка из жаростойкого бетона:

а – сборная решетка провального типа; б – разрез печи; в – монолитная решетка беспровального типа: 1 – компенсационный шов; 2 – температурно-усадочный шов и монтажный стык; 3 – жаростойкий бетон; 4 – огнеупорный бетон; 5 – слой крафт-бумаги; 6 – конструктивная арматурная сетка (приваривается к кожуху печи); 7 – стальной кожух печи; 8 – теплоизоляционная штукатурка.

Дата добавления: 2020-10-25; просмотров: 321;