Исходные данные для проектирования

1. Исходным документом для выбора технологического процесса литья и проектирования чертежа отливки является чертеж детали с указанием всех размеров и их отклонений, шероховатости поверхности, марки материала, массы детали и технических требований, включая необходимость термической обработки или защитных покрытий, а также сведения о размере партии деталей.

2. Необходимым техническим условием для производства литых заготовок является пригодность материала детали для литья (его высокие литейные свойства). Пригодны для изготовления отливок чугуны любых марок, качественные углеродистые и легированные стали, включая высоколегированные, инструментальные и специальные стали, а также цветные литейные сплавы на основе алюминия, магния, цинка, меди. Не применяют для отливок углеродистые стали обыкновенного качества и цветные деформируемые сплавы, крайне редко применяют тугоплавкие сплавы на основе вольфрама, молибдена и др.

3. Конфигурация детали не должна быть настолько простой, что очевидна эффективность ее изготовления резанием из проката (сортового, листового, трубного) с минимальной трудоемкостью, что бывает при отношении массы детали к массе заготовки из проката более 0,7...0,8, поскольку стоимость 1 т литых заготовок в 1,5...3 раза выше стоимости проката.

4. Наиболее эффективны литые заготовки для сложных корпусных деталей независимо от габаритов и массы, особенно при наличии нескольких необрабатываемых поверхностей, несопряженных с поверхностями смежных деталей.

5. Размер партии выпуска деталей (годовая программа) в учебном процессе задается руководителем проекта, в реальном производстве – плановым или производственным отделом предприятия и обязательно учитывается при выборе технологического процесса литья, так как во многих случаях оказывает решающее влияние на эффективность производства.

3. Общие принципы конструирования

1. Отливка должна быть компактной, иметь максимально упрощенные (желательно прямолинейные) контуры, возможно меньший общий габарит (особенно высоту) с применением минимального количества стержней.

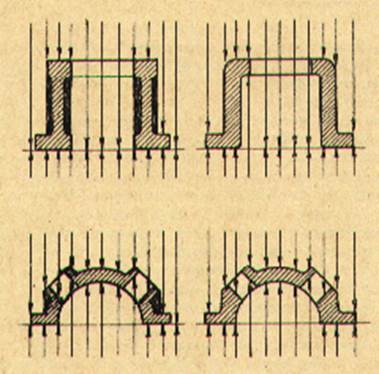

Для проверки технологичности конструкции можно воспользоваться методом световых лучей (рис.1). При освещении отливки двумя встречными

потоками параллельных лучей в направлении, перпендикулярном плоскости разъема формы, наличие теневых участков в отдельных местах контура (рис.1а) свидетельствует о необходимости применения стержней или разъемных частей модели, т.е. о несовершенстве конструкции отливки. Отливки, у которых теневые участки отсутствуют (рис.1б), менее трудоемки в изготовлении, а поэтому более технологичны.

потоками параллельных лучей в направлении, перпендикулярном плоскости разъема формы, наличие теневых участков в отдельных местах контура (рис.1а) свидетельствует о необходимости применения стержней или разъемных частей модели, т.е. о несовершенстве конструкции отливки. Отливки, у которых теневые участки отсутствуют (рис.1б), менее трудоемки в изготовлении, а поэтому более технологичны.

|

Рис. 1. Метод световых лучей: а – нетехнологичные конструкции; б – технологичные конструкции

2. Мелкие и средние отливки из сплавов с небольшой усадкой (например, серый чугун) следует проектировать равностенными, т.е. с одинаковой толщиной стенки в верхних (по положению при заливке) и нижних частях отливки. Такая конструкция предопределяет почти одновременное затвердевание жидкого металла во всех частях формы.

3. В случаях, когда усадка литейного сплава значительна, и он обладает повышенной склонностью к образованию усадочных раковин и рыхлот (ковкий чугун, сталь), в основу конструкции отливки должен быть положен принцип направленного затвердевания.

При направленном затвердевании отливки кристаллизация металла происходит снизу вверх, от расположенных в нижней части формы тонких сечений к более массивным, расположенным в верхней части формы. Вэтом случае каждая вышерасположенная часть отливки будет питать жидким металлом нижние части. Самая верхняя, наиболее массивная часть отливки в процессе кристаллизации питается жидким металлом из специальной прибыли. Утолщенные части деталей следует конструировать с учетом удобства установки прибылей, их отрезки и зачистки остатков абразивным кругом.

Правильность конструкции проверяется методом вписанных окружностей: окружность, вписанная в любое сечение отливки, должна беспрепятственно проходить (выкатываться) по любым вышележащим сечениям в направлении кристаллизации (к прибыли) (рис.2). В зависимости от

конфигурации отливки соотношение диаметров двух рядом лежащих окружностей рекомендуется принимать от 1:1,1 до 1:1,5.

конфигурации отливки соотношение диаметров двух рядом лежащих окружностей рекомендуется принимать от 1:1,1 до 1:1,5.

Если конструктор при конструировании детали не предусмотрел необходимость направленного затвердевания металла в форме, то, осуществляя его, литейщик вынужден применять технологические приливы и напуски, которые сокращают коэффициент использования металла заготовки, резко увеличивает трудоемкость механической обработки и стоимость детали.

|

Рис. 2. Метод вписанных окружностей: а – нетехнологичная конструкция; б – технологичная конструкция

4. Толщина стенки отливки должна быть соразмерна с жидкотекучестью сплава, протяженностью (площадью) стенки и характером литейной формы.

Детали с заниженными (по сравнению с технологически допустимыми) толщинами стенок трудно получить литьем из-за получения большого количества брака (незаполнение формы и трещины).

При чрезмерно толстых стенках литых деталей увеличивается их вес, а замедленная скорость охлаждения отливок и возможная ликвация сплава приводят к резкому снижению прочности металла, понижению его твердости и образованию в отливках рыхлот и пористости.

Таким образом, получение необходимой жесткости и прочности отливки за счет создания слишком толстых стенок недопустимо. Желаемый эффект может быть достигнут при тонких стенках и правильном расположении на них ребер жесткости.

5. Отливка не должна иметь больших горизонтальных (по положению при заливке) поверхностей. Большие горизонтальные плоскости целесообразно заменять наклонными или изогнутыми поверхностями, которые в литье получаются более чистыми (меньше газовых раковин, шлаковых и других неметаллических включений). При литье в металлические формы протяженные горизонтальные плоскости очень затрудняют отвод газов.

6. Наибольшая размерная точность отливки достигается в тех случаях, когда вся она расположена в одной опоке или в одной части пресс-формы. Это обстоятельство необходимо принимать во внимание при конструировании детали.

Конструкция детали должна предопределять минимальное количество разъемов формы (желательно не более одного прямолинейного разъема) и позволять расположить в одной полуформе поверхность, которая при механической обработке является базовой, и обрабатываемую часть отливки.

Не допускается пересечения базовой поверхности плоскостью разъема формы.

При заливке наиболее ответственные поверхности отливки, к которым предъявляются требования повышенной геометрической и размерной точности, шероховатости, должны быть обращены вниз или, по крайней мере, располагаться вертикально.

4. Выбор способа литья

4.1 Критерии выбора

В технологии литейного производства известно несколько десятков различных способов литья, однако в реальном производстве наиболее широко применяются технологические процессы, приведенные в таблице 1.

Таблица 1

Наиболее распространенные способы литья

| № п/п | Способ литья | Условное обозначение | Объем производства, % |

| В песчано-глинистые формы | ПГФ | ||

| В металлические формы (кокили) | МФ | ||

| Центробежное | Ц | ||

| Под давлением | Д | ||

| В оболочковые формы | ОФ | 0,5 | |

| По выплавляемым моделям | ВМ | ||

| Другие способы | - | 1.0 |

Другие способы литья - непрерывное, по газофицируемым и выжигаемым моделям, в керамические и углеродистые формы, под низким давлением, электрошлаковое, армированное, намораживанием на кристаллизаторы и другие - находят ограниченное применение или не регламентируются стандартом, поэтому здесь не рассматриваются.

Каждый способ литья имеет свои специфические особенности, достоинства и недостатки и характеризуется рядом параметров (табл. 2), имеющих определенный диапазон значений, подлежащих анализу при выборе технологии литья. Часть этих параметров отражает технические возможности технологического процесса, другие - экономическую целесообразность метода применительно к конкретной детали (отливке).

Технические возможности различных технологических процессов могут быть ограничены маркой сплава (точнее - его литейными и физическими свойствами), габаритными размерами, массой, толщиной стенки, диаметром литых отверстий. Тщательный анализ и учет этих факторов либо приводит к однозначному выбору способа литья (например, ПГФ в случае особо крупных и сложных отливок), либо, что бывает чаще, - к многовариантному решению, допускающему применение нескольких технологических процессов литья.

В этом случае выбор оптимального технологического процесса зависит от экономических показателей рассматриваемых способов литья. Экономическая целесообразность подтверждается расчетом полной себестоимости детали, включающей затраты на производство отливки и ее последующую механическую обработку. В реальном производстве расчет полной себестоимости детали должен проводиться по всем технически возможным вариантам технологического процесса, и предпочтение отдается тому из них, который обеспечивает минимальные издержки производства, учитывая наличие на заводе площадей и технологического оборудования. Иногда приходится отдавать предпочтение не самому эффективному способу, а такому, который требует минимальных капитальных вложений и сроков освоения производства.

В учебном проекте после выбора способов литья по техническим возможностям окончательный вариант обычно находят из условия обеспечения максимальной точности и чистоты поверхностей с учетом относительной стоимости отливок (табл. 3) и оптимального размера партии (серийности производства) без расчета полной себестоимости детали.

Для выбора оптимального способа литья для конкретных деталей сравниваются исходные данные (материал, масса, конфигурация детали и т. д.) с технико-экономическими показателями различных технологических процессов, перечисленных в табл. 2 и 3.

При выполнении работы следует внимательно и последовательно изучить все сведения для каждого способа литья по табл. 2 , 3 с тем, чтобы выделить все способы литья, обеспечивающие технические возможности получения проектируемой отливки. С учетом серийности производства (размеры партии деталей) и относительной стоимости отливок (табл. 2 , 3), выбирается оптимальный способ, позволяющий получить отливку с минимальным объемом последующей механической обработки.

Ниже приводятся общие рекомендации по выбору способа литья, дополняющие сведения, изложенные в табл. 2 и 3.

Таблица 3

Относительная стоимость 1т отливок в зависимости от материала, способа литья, группы сложности и массы отливок при прочих равных условиях.

| Материал | Серый | Ковкий | Сталь | Высоко- | Сплавы | |||||||||

| отливки | чугун | чугун | углероди-стая | прочный чугун | цинковые | алюми-ниевые | магни-евые | |||||||

| Стоимость | 1,1 | 1,2 | 1,5 | 5,3 | ||||||||||

| Способы литья | ПГФ | ОФ | МФ | ВМ | Д | Ц* | ||||||||

| Стоимость | 1,5 | 1,4 | 3,6 | 0,9 | 0,8 | |||||||||

| Группа сложности отливок | Простые 1 и 2 гр. | Средние 3 и 4 гр. | Сложные 5 и 6 гр. | |||||||||||

| Стоимость | из чугуна и стали | 1,3...1,4 | 1,8...2,0 | |||||||||||

| из цветных сплавов | 1,2...1,3 | 1,4...1,6 | ||||||||||||

| Средняя масса отливок, кг | ||||||||||||||

| Стоимость | 0,8 | 0,7 | 0,6 | 0,5 | ||||||||||

| Примечание. * Для центробежного литья на машинах с горизонтальной осью вращения | ||||||||||||||

4.2 Литье в песчано-глинистые формы (ЛПГФ)

Главное достоинство способа – широкая универсальность по видам и маркам сплавов, массе, габаритам и сложности отливок, а также по серийности производства.

Основными недостатками являются низкая точность, грубая поверхность отливок, большие припуски на механическую обработку, невозможность изготовления отливок с тонкими стенками и с литыми отверстиями малого диаметра, большие производственные площади и грузопотоки в цехе.

Процесс оптимален и единственно возможен для крупных (габаритом более 1600 мм) и тяжелых (массой более 5000 кг) отливок, независимо от сложности, материала и размеров партии, поскольку другими способами изготовить такие отливки крайне затруднительно.

Крупные и сложные корпусные отливки (станины станков, корпуса турбин, крупных насосов, редукторов и т. д.), имеющие множество различных отверстий, полостей, необрабатываемых поверхностей, также целесообразно изготавливать литьем в ПГФ.

При конструировании литых деталей следует предусматривать минимальное число фланцев, бобышек и приливов, которые рекомендуется располагать на горизонтальных поверхностях деталей. Для упрощения механической обработки деталей обрабатываемые поверхности бобышек или приливов следует располагать на одном уровне.

Эффективность ЛПГФ минимальна для мелких отливок из цветных сплавов, что допустимо только в единичном и мелкосерийном производстве.

В остальных случаях необходимо проводить сравнительный технико-экономический анализ, о котором сказано в разделе 4.1.

4.3 Литье в оболочковые формы (ЛОФ)

Главное достоинство способа – резкое сокращение производственной площади и грузопотока в цехе, повышение точности и чистоты поверхности отливок.

Основными недостатками являются ограничение по массе, габаритам и сложности отливок, относительная дороговизна литья, низкая рентабельность при малых объемах производства.

Способ эффективен для производства мелких и средних корпусных отливок, наружные поверхности которых должны иметь высокую чистоту без обработки резанием (корпуса электродвигателей, вентиляторов, оребренных цилиндров и др.).

В конструкциях деталей не желательны сочетания массивных сечений с тонкими. Желательно применение плоских конструкций с незначительными по величине вертикальными стенками. Разъем формы должен быть по возможности прямолинейным.

Как правило, требуется технико-экономическое обоснование эффективности этого процесса.

4.4 Литье в металлические формы (кокили) (МФ)

Главное преимущество способа по сравнению с ЛПГФ – повышение механических свойств сплава, точности и чистоты поверхности отливки, сокращение грузопотока и производственных площадей, так как не требуется землеприготовительное, формовочное, а иногда и стержневое отделение и возможность автоматизации процесса.

Эффективен этот способ для чугунных отливок, к которым предъявляют повышенные требования по точности и чистоте поверхностей, а также для отливок из цветных сплавов, которые по массе, габаритам, сложности, большой толщине стенок или сложной конфигурации отверстий и полостей (поршни автомобильных и тракторных двигателей и т. д.) не могут быть изготовлены литьем под давлением, где применяются только простые металлические стержни, а при ЛМФ возможно применение как металлических стержней простой формы, так и сложных песчаных стержней.

Недопустимы резкие переходы от толстой стенки к тонкой, для устранения резких переходов целесообразно применять увеличенные радиусы галтелей. Наружные и внутренние углы, образуемые кокилем, должны иметь радиусы скруглений не менее 3 мм.

Минимальный размер партии отливок определяется долговечностью кокиля и в зависимости от материала и массы отливок колеблется от нескольких сот штук (отливки из чугуна) до нескольких десятков тысяч (для цветных сплавов).

Недостатком процесса являются ограничения по массе, габаритам, видам сплавов (чугун и цветные сплавы, но не сталь) и серийности производства.

4.5 Центробежное литье (Ц)

Главные преимущества центробежного литья на машинах с горизонтальной осью вращения – отсутствие стержней и литниковой системы, что обеспечивает снижение трудоемкости, отсутствие потерь металла и низкую себестоимость отливок. Поэтому все пустотелые отливки из чугуна, цветных сплавов и биметаллические, цилиндрические (трубы, заготовки поршневых колец, гильз, вкладышей и т. д.) и с фасонным фланцем на одном конце, с наружным диаметром от 50 до 1500 мм, целесообразно изготавливать этим способом.

Производство литых отливок центробежным способом на машинах с вертикальной осью вращения по технико-экономическим характеристикам не гарантирует бесспорного преимущества по сравнению с литьем в кокиль и требует тщательного обоснования.

4.6 Литье по выплавляемым моделям (ВМ)

Главным достоинством этого способа литья является возможность получения отливок с высокой точностью и чистотой сложных поверхностей, что позволяет практически отказаться от последующей механической обработки. Кроме того, при ЛВМ отсутствуют стержни и поверхности разъема литейной формы, а, следовательно, нет смещений в отливке.

Вследствие высокой стоимости этот способ однозначно эффективен только для отливок со сложными рельефными, чистыми и точными поверхностями и для отливок из труднообрабатываемых сталей и сплавов, механическая обработка которых крайне затруднительна и трудоемка. Это все виды художественного литья со сложным рельефом и машиностроительные детали сложного профиля (кулачки, лопатки турбин, корпуса головок швейных машин и др.).

4.7 Литье под давлением (Д)

Габаритные размеры наружного контура детали желательно выбирать так, чтобы третье ее измерение было существенно меньше двух других. Плоскость разъема формы должна обеспечить возможность извлечения отливки из неподвижной и выталкивание из подвижной части пресс-формы.

Этим способом наиболее целесообразно изготавливать тонкостенные отливки из цветных сплавов (алюминиевых, магниевых, цинковых, медных), т. к. обеспечиваются максимальная точность (до 9 квалитета), чистота поверхности и производительность. При конструировании стальных отливок рекомендуется учитывать следующее:

- толщина стенок не должна превышать 6 мм (минимальная – 3 мм);

- недопустимы внутренние и наружные острые углы;

- внутренние и наружные радиусы должны быть не менее 2 мм;

Во всех других случаях (отливки из стали, малый размер партии, наличие резких переходов по толщине стенки) эффективность ЛД не гарантирована и требует детального обоснования.

5. Составление чертежа отливки

5.1 Литейные напуски

После выбора и обоснования технологического процесса литья приступают к составлению чертежа отливки, который отличается от чертежа детали наличием припусков на механическую обработку по всем обрабатываемым поверхностям и литейных напусков на отдельные поверхности для упрощения технологии литья. Методика определения литейных припусков по ГОСТ 26645-85 рассматривается ниже. К литейным напускам относятся формовочные уклоны, галтели и упрочнение мелких элементов.

5.1.1 Формовочные уклоны и плоскость разъема формы

Для назначения формовочных уклонов необходимо выбрать плоскость разъема формы. Плоскость разъема формы выбирают из условия свободного извлечения модели или отливки из формы без ее разрушения, поэтому она должна проходить через плоскость наибольших габаритных размеров отливки (детали). Оптимальным является размещение модели (отливки) в одной половине формы, при этом исключаются смещения частей отливки по плоскостям разъема, однако такое возможно редко и только для простых по форме деталей. Чаще рабочая плоскость располагается в обеих частях формы, а положение плоскости разъема допускает два - три варианта. На рис. 3 показано несколько вариантов выбора плоскости разъема для двух различных отливок.

Для детали А на рис. 3 возможно несколько вариантов расположения плоскости разъема. При вертикальном расположении оси детали плоскость разъема формы может проходить в любом сечении (1, 2 или 3) по диаметру D, но предпочтение следует отдать плоскости 1 с размещением рабочей полости в верхней полуформе (рис. 3А1, справа), поскольку в этом случае не будет смещения отливки по плоскости разъема (смещение стержня возможно в любом варианте), а вертикальный стержень будет стоять устойчиво на большом стержневом знаке. Если рабочую плоскость расположить в нижней полуформе (рис. 3А1, слева), то стержень будет стоять неустойчиво, а на торце фланца D возможно появление шлаковых раковин и других дефектов. Разъем в плоскостях 2 и 3 (рис.3 А2) и по оси отверстия 5 (рис3. А4) возможен, но будет иметь место смещение не только стержня, но и самой отливки по плоскости разъема. Наконец, прохождение разъема в любом месте втулки диаметром d недопустимо, т.к. модель (отливку) невозможно вынуть из формы (рис.3 А3).

Для детали В прохождение поверхности разъема перпендикулярно оси отверстия невозможно ни в каком сечении, т.к. модель (отливку) нельзя удалить из формы (рис.3 В1). Единственно возможный вариант – совместить плоскость разъема 4 с осью отливки (рис.3В2), тогда каждая полумодель свободно извлекается из формы.

Рис. 3. Выбор поверхности разъема формы модели

Пример обозначения поверхности разъема на чертеже приведен на рис. 4.

Рис. 4. Обозначение поверхности разъема на чертеже

На рис. 4 буквами М и Ф обозначают разъем модели и формы, а буквами В и Н – верх и низ модели при заливке.

Формовочные уклоны предназначены для облегчения удаления модели из формы при литье в ПГФ и ОФ или для удаления отливки из металлической формы при литье в кокиль, под давлением и центробежном. При литье по выплавляемым моделям разъем формы отсутствует, а формовочные уклоны минимальны и предусмотрены для облегчения удаления модели из пресс-формы. Уклоны назначают на всех наружных поверхностях отливки, перпендикулярных плоскости разъема формы (модели).

На поверхностях отверстий и полостей, получаемых с помощью песчаных стержней, которые легко разрушаются после кристаллизации сплава, уклоны не назначают, а в отверстиях, формируемых с помощью металлических стержней, при литье под давлением и в кокиль уклоны предусматривают.

Формовочные уклоны определяются по ГОСТ 3212-80 в зависимости от высоты модели h и способа литья и приводятся в табл. 4.

Таблица 4

Формовочные уклоны для отливок

| Высота h | СПОСОБЫ ЛИТЬЯ | ||||||

| поверхности | ПГФ | ОФ | ВМ | МФ | Д | ||

| уклона, мм | по деревянным моделям | по металлическим моделям | по наружным поверхностям | по внутренним поверхностям | |||

| до 10 | 2°54¢ | 2°17¢ | 1°43¢ | 30¢ | 1°30¢ | по стенкам | |

| 10...16 | 1°54¢ | 1°36¢ | 1°16¢ | 20¢ | 1° | 30¢... | 10¢... |

| 16...30 | 1°31¢ | 1°09¢ | 57¢ | 15¢ | 45¢ | 1° | 30¢ |

| 30...50 | 1°02¢ | 48¢ | 41¢ | 15¢ | 45¢ | по металличе- | |

| 50...80 | 43¢ | 34¢ | 30¢ | 10¢ | 30¢ | ским стержням | |

| 80...120 | 32¢ | 26¢ | 23¢ | 10¢ | 30¢ | 1°30¢... | 30¢... |

| более 120 | 23¢ | 15¢ | - | - | - | 3° | 2° |

5.1.2 Радиусы закруглений (галтели).

Радиусы закруглений (галтели) назначают только на пересечении внешних поверхностей отливки, где радиус R вогнутый (внутренний). Величину этих радиусов определяют по формуле

R = (0,1...0,17)(t1 + t2),

где t1 и t2 - толщина сопрягаемых стенок.

Полученное значение радиуса округляют до ближайшего большего из стандартного ряда 1, 2, 3, 5, 8, 10, 20, 30, 40 мм.

Если пересечение поверхностей происходит по выпуклому (внешнему) радиусу r (рис. 2а,б), то галтели не назначают, а в технические требования записывают: «Острые кромки притупить r...мм».

5.1.3 Литые отверстия и стержни для них.

Литые отверстия, сквозные и глухие, и полости различной конфигурации получают с помощью стержней. При литье в песчано-глинистые (ПГФ) и оболочковые (ОФ) формы и иногда при литье в кокиль (МФ), применяют разовые песчаные стержни, которые легко разрушаются после кристаллизации сплава. Поэтому песчаные стержни могут быть сложной формы, многоступенчатыми, с отростками, с изогнутыми и пересекающимися осями, и не иметь формовочных уклонов. Конфигурация стержней соответствует конфигурации отверстий и полостей, а их размеры определяют с учетом припусков на обрабатываемые поверхности. На концах песчаных стержней по ГОСТ 3606-80 предусматривают стержневые знаки длиной 25...30 мм, которые на чертеже изображают тонкой линией синего цвета. Зазоры по контуру знаков составляют 0,5...1,25 мм.

Металлические стержни при литье под давлением (Д) и в кокиль (МФ) являются элементами постоянной (неразрушаемой) литейной формы и поэтому могут иметь только самую простую конфигурацию, которая не препятствует снятию отливки со стержня, для чего на металлических стержнях предусматривают уклоны от 30¢ до 3°.

Минимальные диаметры литых отверстий, получаемых при разных способах литья, указаны в п. 8 табл. 2. Отверстия меньшего диаметра, а также фаски, мелкие пазы, канавки и другие элементы литьем не получают, предусматривая напуск для последующей обработки резанием.

5.2 Параметры точности отливок.

ГОСТ 26645-85 предусматривает более 10 параметров точности отливок, которые определяют величину припусков на механическую обработку (табл. 5).

В п.1 и 2 табл. 5 общее число классов точности не 16, а 22, поскольку классы 3, 5, 7, 9, 11 и 13 имеют подклассы с индексом «Т».

В п. 8 табл. 4 под отношением tmin / L понимается отношение наименьшей толщины элемента отливки к его длине.

Значения п. 3 (допуск массы отливки), п. 6 (шероховатость поверхности отливки), п. 7 (допуск неровностей поверхности) и п. 12 (допуск смещения стержня) записываются в текст технического требования на отливку.

Значения п. 1, 8, 4, 2 и 11 входят в обозначение точности отливки и записываются в один из пунктов технических требований по схеме «точность отливки КРТ-СК-СТП-КТМ-ДСО ГОСТ 26645-85», например точность отливки 9т-7-11-9т-См 08 ГОСТ 26645-85.

Поиск, расчеты и выбор перечисленных в табл. 5 параметров точности весьма трудоемкий процесс из-за отсутствия в стандарте четкой функциональной зависимости этих параметров от исходных данных, характеризующих отливку, и последовательности перехода от одного параметра к следующему, тем более что 16 таблиц стандарта объемом 45 страниц располагаются в произвольном порядке. С целью установить последовательность работы над стандартом на рис. 5 приведена структурная схема зависимости параметров точности отливки от исходных данных детали и функциональная зависимость припуска на механическую обработку от этих параметров.

6. ПРИМЕР ВЫПОЛНЕНИЯ ЗАДАНИЯ

6.1 Выбор способа литья

На рис. 6 представлен чертеж детали в двух вариантах исполнения: один из стали 40Л с размером партии 1200 штук, другой - из той же стали размером партии 60 тыс. штук. На примере этих деталей рассмотрим методику выполнения поставленной задачи.

На рис. 6 представлен чертеж детали в двух вариантах исполнения: один из стали 40Л с размером партии 1200 штук, другой - из той же стали размером партии 60 тыс. штук. На примере этих деталей рассмотрим методику выполнения поставленной задачи.

| Вариант | Материал | Масса, кг | Количество | Термообработка |

| 0-1 0-2 | 40Л 40Л | 1,6 1,6 | Нормализация и закалка зубьев Т.В.Ч. |

Рис.6. Чертеж детали (шестерня) для выбора оптимального производства литой заготовки

Анализ чертежа шестерни и изучение сведений в табл. 2 показывают, что отливки для деталей по вариантам 0-1 и 0-2 могут быть произведены литьем в ПГФ, ОФ, и по ВМ. Однако при литье в ПГФ не может быть получено литое отверстие, а все торцевые поверхности по ступице и ободу шестерни придется обрабатывать резанием.

Таблица 5

Параметры точности отливок по ГОСТ 26645-85

| № п/п | Наименование параметра | Диапазон значений | Непосредственно зависят от следующих факторов |

| Класс размерной точности (КРТ) | 1...16 всего 22Х кл | Способ литья, габариты, материал и сложность отливки, наличие термообработки, серийность производства | |

| Класс точности масс (КТМ) | 1...16 всего 22Х кл | Способ литья, масса, материал и сложность отливки, наличие термообработки, серийность производства | |

| Допуск массы отливки (ДМО) | 1...32 % | КТМ | |

| Степень точности поверхности (СТП) | 1...22 | КРТ | |

| Ряды припусков (РП) | 1...16 | СТП | |

| Шероховатость поверхности отливки (ШПО) | RZ1000... RА2 | СТП | |

| Допуск неровностей поверхности (ДНП) | 0,05...6,4 мм | СТП | |

| Степень коробления (СК) | 1...11 | Отношение tmin / Lxx, тип формы (разовая или постоянная), материал и сложность отливки, наличие термообработки | |

| Допуск формы и расположения элементов отливки (ДФР) | 0,12...80 мм | СК, размер нормируемого элемента отливки | |

| Допуск размеров отливки (ДРО) | 0,06...80 мм | КРТ, номинальные размеры отливки | |

| Допуск смещения отливки (ДСО) | 0,06...80 мм | КРТ, минимальная толщина стенки, пересекающая плоскость разъема формы | |

| Допуск смещения стержня (ДСС) | 0,06...16 мм | КРТ, минимальная толщина стенки, формируемая с помощью стержня | |

| Общий допуск (ОД) | 0,02...220 мм | ДФР, ДРО | |

| Общий припуск (ОП) | 0,2...73 мм | ОД, РП, вид механической обработки |

Рис. 5. Структурная схема параметров и функциональная схема зависимости припуска на механическую обработку от параметров точности отливок по ГОСТ 26645-85

С учетом технико-экономических показателей (табл. 2 и 3) для варианта 0-1 предпочтительнее литье в ПГФ, а по варианту 0-2 - по выплавляемым моделям, т.к. при этом удается устранить операцию сверления центрального отверстия и избежать механической обработки по торцам шестерни (по согласованию с конструкторским отделом).

6.2 Составление чертежа отливки.

На рис. 7 показан чертеж детали по варианту 0–1 с модельно - литейными указаниями, из которого видны выбор поверхности разъема формы, верх и низ формы и контуры отливки. Отверстие диаметром 15 мм литьем в ПГФ не может быть получено – предусматривается напуск (ось отверстия перечеркивается).

Линии припусков рекомендуется изображать красным цветом, контуры стержней – синим.

Рис. 7. Чертеж детали по варианту 0–1 (рис. 1) с модельно - литейными

указаниями

6.3 Определение параметров точности, припусков, и размеров отливки.

При работе со стандартом ГОСТ 26645-85 для заданного или выбранного и обоснованного способа литья выбирают и рассчитывают параметры точности, припуски, и номинальные размеры отливки в той же последовательности, как изложено в табл. 5 и на схеме рис. 5. Результаты работы сводят в табл. 6 и 7, где приводятся данные для отливок по вариантам 0-1 и 0-2 (рис. 6). При этом принято, что отливки по варианту 0-1 будут изготовлены литьем в ПГФ с влажностью 2,8...3,5 % и прочностью 1,2...1,6 кг/см2 (120...160 кПа), а по варианту 0-2 – литьем по ВМ.

В табл. 6 в колонке 3 рассчитывают отношение самого тонкого элемента отливки к длине этого элемента и по минимальной величине полученного отношения определяют величину коробления отливки (колонки 12 и 13). В рассматриваемой отливке минимальную толщину имеет диск шестерни, у которого t = 20 - 2∙7 = 6 мм, а длина L = (95 - 32) / 2 = 31,5 мм.

В табл. 7 в колонку 2 вписывают только те размеры детали, у которых заданы предельные отклонения. В колонке 3 указывают охватываемость каждого размера: охватываемым размерам (поверхностям) присваивается наименование «вал», охватывающим – «отверстие».

Таблица 6

Определение параметров точности отливки по вариантам 0-1 и 0-2 по ГОСТ 26645-85

| Способ литья | Максимальный габаритный размер, мм, и масса, кг | tmin / L | Диапазон КРТ и КТМ, табл. 9 и 13 | Приняты КРТ и КТМ | Диапа-зон СТП, табл. 11 | Приня-ты СТП | Диапа-зон РП, табл. 14 | При-нят РП | ШПО Ra,мкм табл. 14 | ЛНП, мм, табл. 3 | Диапа-зон СК табл. 10 | При-нят СК | ДМО, %, табл.4 |

| ПГФ | 120 мм 1,6 кг | 6/31,5=0,19 | 9т-13 | 12-19 | 6-9 | 1,2 | 5-8 | ||||||

| ВМ | 120 мм 1,6 кг | 0,19 | 7т-11 | 7-12 | 3-6 | 0,24 | 5-8 |

Таблица 7

Определение допусков, припусков и минимальных размеров обработки

| Способ литья | Размеры детали, мм | Вал или отв. | ДФР, мм, табл. 2 | ДРО, мм., табл.1 | ДСО, мм, табл.1 | ДСС, мм, табл.1 | ОД, мм, табл.16 | Itдет /ОД | Вид мех. обработки, табл. 7 | ОП,мм табл.6 | Размеры отливки N0 ± ДРО / 2 |

| ПГФ | 20±0,42 25±0,105 Æ120-0,22 | В В В | 0,5 0,5 0,5 | 3,2 3,2 5,0 | - - 2,4 | - - - | 3,2 3,2 5,0 | 0,84 / 3,2 = 0,26 0,20 / 3,2 = 0,07 0,22 / 5,0 = 0,04 | Черновая Получист. Чистовая | 2,6 3,6 5,8 | 20 + 2•2,6 = 25,2±1,6 25 + 2•3,6 = 32,2±1,6 120+2•5,8 = 131,6±2,5 |

| ВМ | 15+0,07 20±0,42 25±0,105 Æ120-0,22 | О В В В | 0,5 0,5 0,5 0,5 | 0,9 1,0 1,0 1,6 | 0,8 - - 0,8 | - - | 1,2 1,2 1,2 1,8 | 0,07 / 1,2 = 0,06 0,84 / 1,2 = 0,70 0,21 / 1,2 = 0,17 0,22 / 1,8 = 0,12 | Чистовая

Черновая

Полу

Дата добавления: 2019-02-08; просмотров: 970; |