К основным операциям ковки относятся

Производство заготовок свободной ковкой, штамповкой.

Процесс свободного течения металла под воздействием периодических ударов или статических воздействий инструмента называется – ковкой.

Свободной ковкой изготавливают детали массой от нескольких грамм до 250 и более тонн, размерами от сантиметров до десятков метров, в основном простых сечений.

Ковка применяется в индустриальном и мелкосерийном производстве.

Шероховатость поверхности поковок, полученных ковкой, равна RZ= 320 – 80 мкм.

При использовании подкладных штампов RZ= 80 – 40 мкм.

Коэффициент весовой точности равен 0,3 – 0,4 , что указывает большой объём механической обработки.

Свободной ковкой можно изготавливать заготовки практически из всех марок и видов деформируемых конструкционных металлов и сплавов.

Основные преимущества свободной ковки.

1) 1.Получение металла высокого качества и свойств по сравнению с отливками.

2) 2.Возможность получить крупные поковки по массе и габаритам, что другими способами либо недостижимо, либо экономически нецелесообразно.

3) 3.Для изготовления крупных поковок требуются сравнительно небольшие усилия, так как обработка осуществляется обжатием отдельных небольших участков, а отдельные усилия невелики ввиду относительно свободного течения металла в стороны.

4) 4.Применение универсального оборудования и инструмента резко снижает затраты производства особенно при мелкосерийном его характера.

Недостатки

1) 1.Низкая производительность по сравнению с горячей штамповкой.

2) 2.Большие напуски, припуски, допуски, что требует большого объёма последующей обработки.

Свободная ковка разделяется на ручную и машинную. Ручная ковка – в мелких ремонтных мастерских.

Свободная машинная ковка осуществляется на молотах и прессах.

Молот – машина ударного действия, в которой энергия привода перед ударом преобразуется в кинетическую энергию линейного движения рабочих масс с закреплённом на них рабочим инструментом, а время удара – в полезную работу деформирования поковки.

По конструкции и типу привода молоты можно классифицировать:

ü - паровоздушные

ü - пневматические

ü - электромеханические

ü - газовые

ü - высокоскоростные

Паровоздушные молоты приводятся в действие паром или сжатым воздухом, подающихся от котлов или компрессоров.

Пневматические также используют сжатый воздух.

В электромеханических молотах подвижные части через преобразующие механизмы связаны с приводом, в качестве которых применяются электродвигатели.

В газовых молотах на поршень действует давление газов , возникающие в результате вспышки горючего.

В высокоскоростных молотах высокое давление создаётся с помощью специальных гидравлических устройств.

Энергоноситель – сжиженный газ, порох и т.д.

Высокоскоростные молоты осуществляют один удар за который полностью осуществляется деформация.

При ударе молота (бойка) по заготовке часть энергии расходуется на её деформацию, остальная поглощается нижним бойком и его основанием (шаботом).

В качестве исходных заготовок для ковки используют прокат квадратного, круглого или прямоугольного сечения, блюмов. Прутки разрезают на отдельные (мерные) заготовки различными способами: на кривошипных пресс- ножницах, механическими пилами, газовой резкой и т.д.

Перед ковкой мерную заготовку нагревают, что уменьшает в 10-15 раз сопротивление металла деформированию.

Нагревательные устройства делятся на пламенные, электрические и комбинированные.

К основным операциям ковки относятся

v - осадка

v - протяжка

v - прошивка

v - отрубка

v - гибка

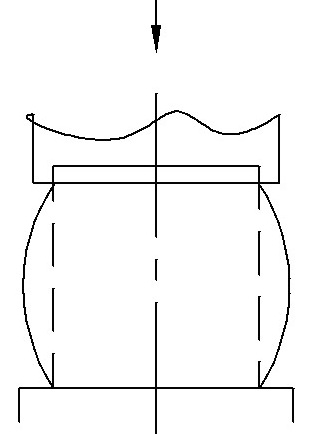

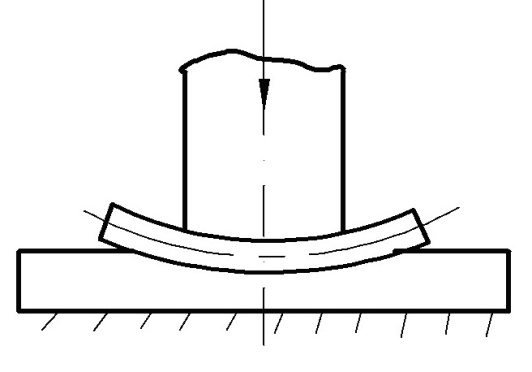

1.Осадка – обжатие заготовки по высоте с целью увеличения её поперечных размеров.

Осадка с утолщением одного из концов заготовки – высадка.

Осадка применяется для получения поковок с большими поперечными сечениями из заготовок с меньшими поперечными сечениями: дисков, шестерён.

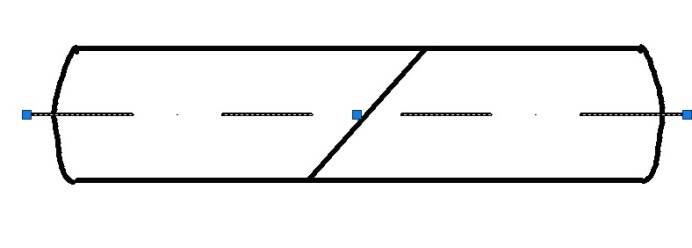

2.Протяжка – операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Протяжку проводят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90 градусов вокруг оси.

Протягивать можно плоскими и вырезными балками.

Разновидности протяжки:

Разгонка – операция увеличения ширины части заготовки за счет уменьшения ее толщины (а).

(а)

(а)

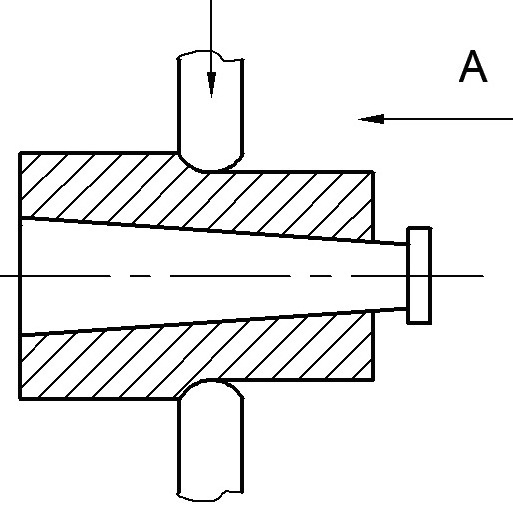

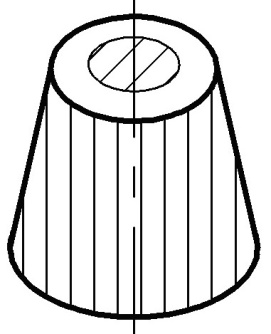

Протяжка с оправкой – операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок.

Протяжку выполняют в бойках на слегка конической оправке. Протягивают в одном направлении – к расширяющемуся концу оправки, что облегчает ее удаление из поковки.

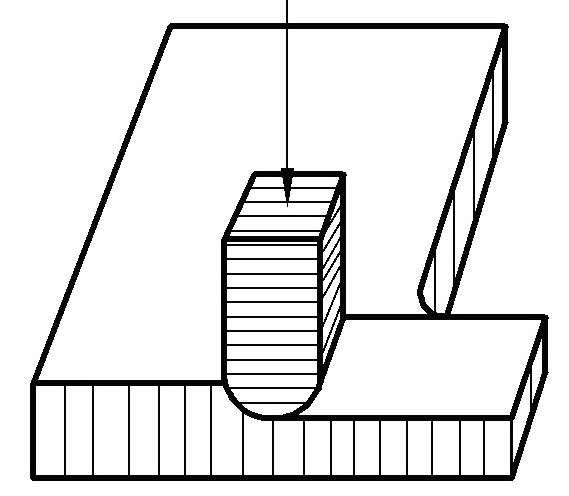

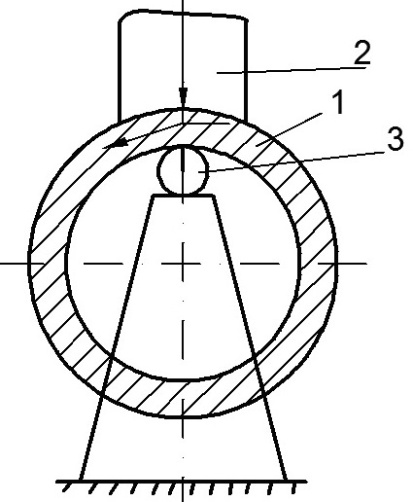

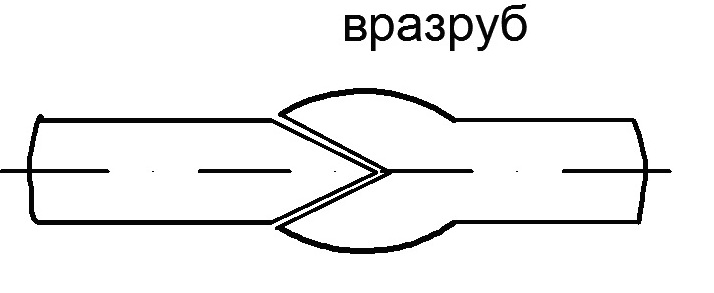

Раскатка на оправке- операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок.

Заготовка 1 опирается на оправку 3 и деформируется между оправкой и бойком 2.

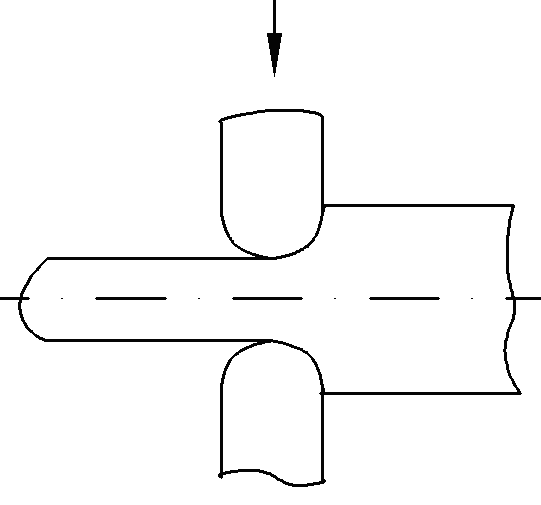

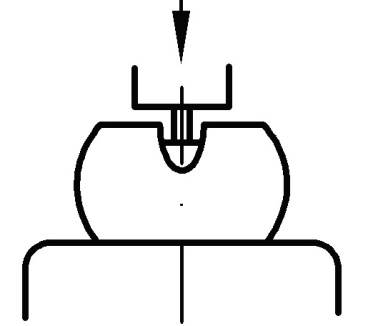

3.Прошивка – операция получения в заготовке сквозного отверстия или углубления.

Инструмент для прошивки – прошивни сплошные или пустотелые, пустотелыми прошивают отверстия большого диаметра (400-900мм). При прошивке сквозной сравнительно тонких поковок применяют подкладные кольца. Диаметр прошивня не более ½ от наружного диаметра заготовки, при большом диаметре прошивня заготовка значительно искажается.

Прошивка сопровождается отходом- выдрой.

4. Отрубка – операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента – топора.

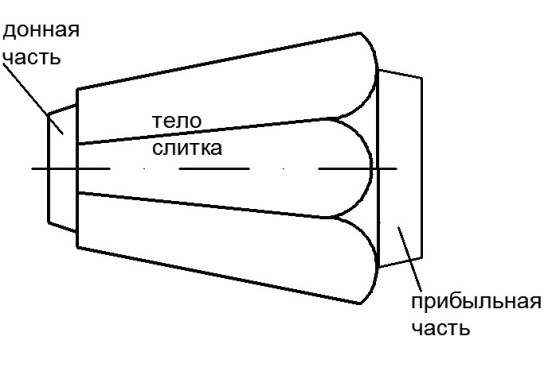

Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, для удаления прибыльной и донной частей слитка и тд.

5. Гибка – операция придания заготовке изогнутой формы.

6.Закручивание – поворот одной части заготовки относительно оси на некоторый угол. Например для изготовления коленчатых валов.

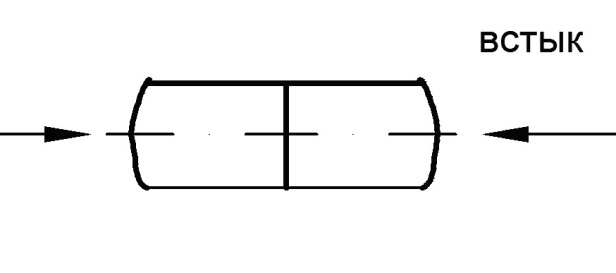

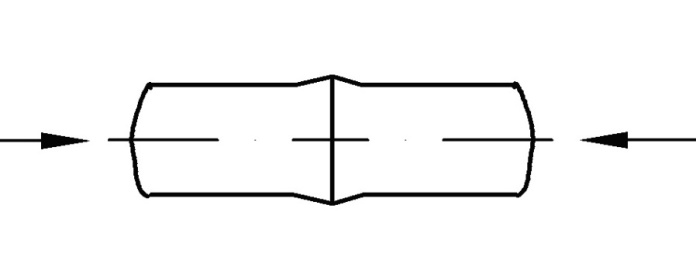

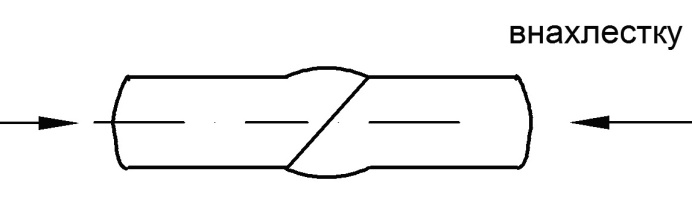

7. Кузнечная сварка – операция, при которой обеспечивается соединение отдельных частей заготовки. Температура д/б выше 1100градусов( порог свариваемости), сталь не должна содержать много углерода.

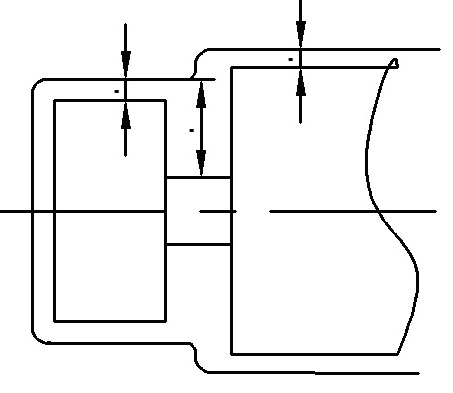

Разработка технологического процесса ковки включает:

Ø - составление чертежа поковки

Ø - расчет размеров и массы заготовки

Ø -выбор основных , вспомогательных и отделочных операций

Ø - выбор оборудования

Ø - определение режимов нагрела и охлаждения поковок

8.Перечисленными операциями ковки трудно изготовить поковки сложной конфигурации.

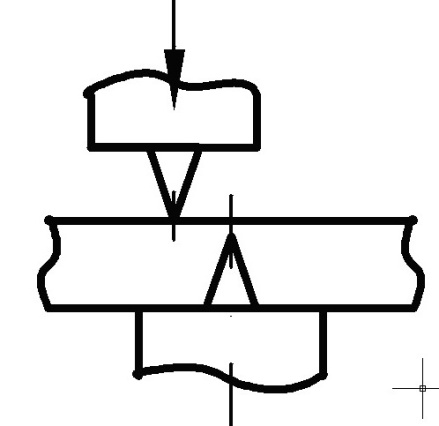

Для изготовления небольших партий сложных поковок применяют штамповку в подкладных штампах.Подкладной штамп может состоять из одной или двух частей, в которых имеется полость с конфигурацией поковки или ее отдельного участка.

Чертеж поковки

Чертеж поковки составляют на основании разработанного чертежа детали с учетом припусков, допусков и напусков.

Припуск- поверхностный слой металла поковки, подлежащий удалению обработкой резанием для получения требуемых размеров качества поверхности готовой детали.

Напуск – объем металла, добавленного к поковке сверх припуска для упрощения ее формы.

Припуски и допуски на кованные молотовые поковки назначают по ГОСТ- 7829-70, на прессах 7062-79.

2.Выбор заготовкиосуществляетсяпо ее массе, которая определяется

mзаг=mпок+mпр +mдн+mуг+mот

mпок – масса поковки = произведению объема поковки на плотность металла.

mпр – масса отхода с прибыльной частью слитка.

mдн – масса отхода с донной частью слитка.

mуг – масса отхода на угар.

mот – масса технологических отходов.

При ковке из прокатанной заготовки mпр и mдн отсутствуют.

3. Выбор оборудования осуществляется в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. ф

4. Последовательность операций ковки устанавливается в зависимости от конфигурации поковки и технологических требований на нее, вида заготовки.

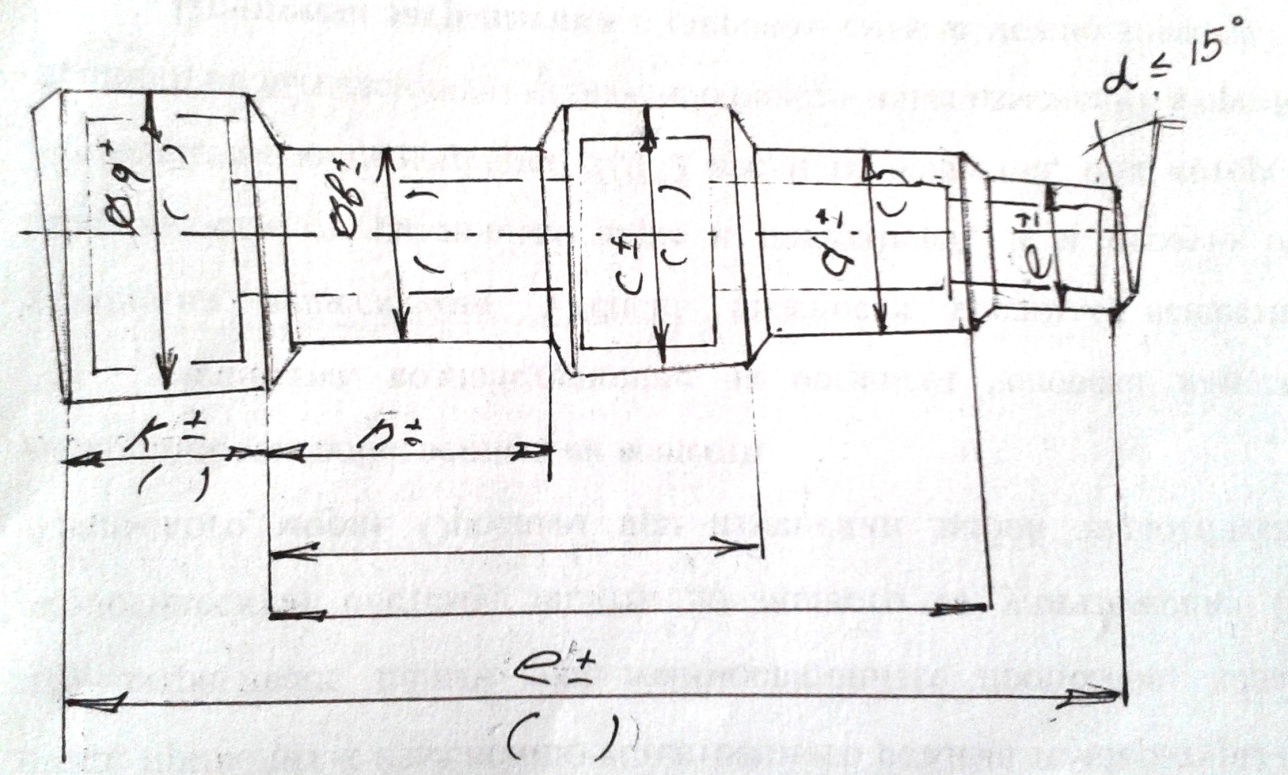

Типовое оформление чертежа поковки

Чертеж поковки оформляют следующим образом:

· 1.Тонкой сплошной линией вычерчивается контур детали.

· 2. Толстой сплошной линией наносят чертеж поковки, выполняют на нем размерные линии.

· 3.Проставляют размеры.

Размеры выполняют от одной базы для контроля обработки резанием. Один из участков поковки, отковываемый в последнюю очередь на чертеже оставляют с не проставленной длиной. Он равен разности общей длины и суммы длин отдельных участков.

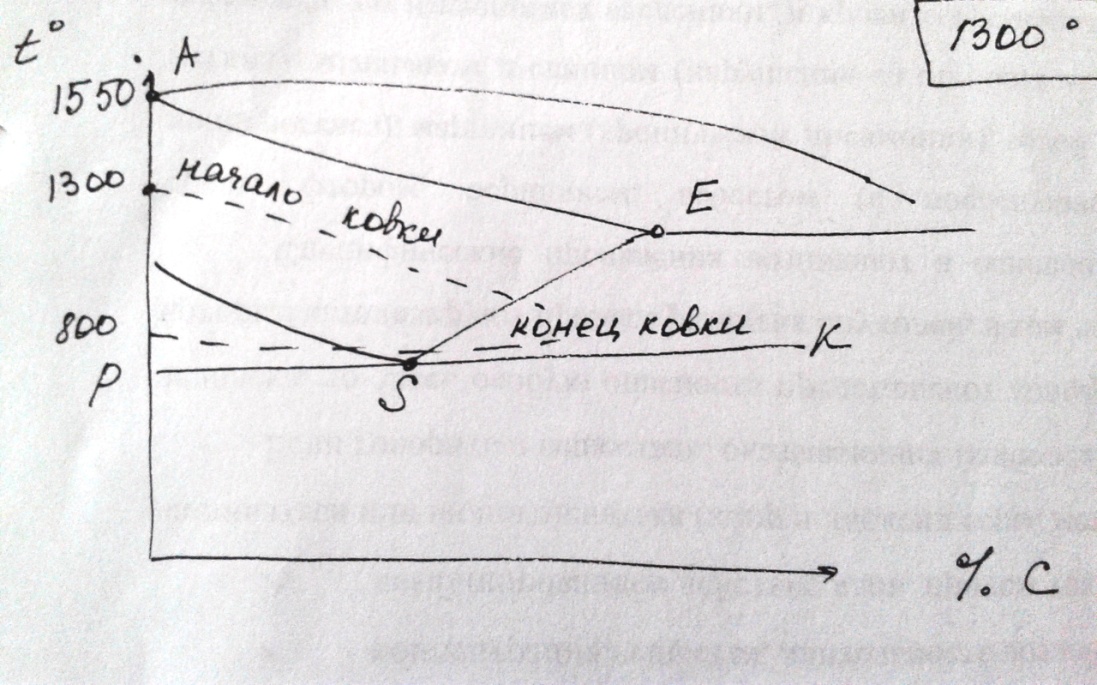

5. Определение режимов нагрева металла.

Температурный интервал ковки – область температур, при которых металл обладает достаточной пластичностью и пониженным сопротивлением деформированию.

Верхняя граница температурного интервала ниже линии солидуса на 100-200 градусов.

Нижняя граница – на 75 – 4 градусов выше линии PSK.

1300-800 градусов

Технологические особенности ковки.

Высоколегированные стали и цветные металлы – поковки получают на прессах, т.к. они склонны к интенсивному упрочнению.

Дефекты кованных поковок

ü - наружные трещины (возникают в результате использования недоброкачественной исходной заготовки или пережога металла.

ü - внутренние трещины (недостаточный прогрев сердцевины заготовки).

ü - вмятины ( образуются от окалины, не удаленной с бойков и закованной при последующих обжатиях)

ü - неметаллические включения.

| <== предыдущая лекция | | | следующая лекция ==> |

| Что содержит принцип Ле-Шателье? | | | Математические модели для определения надежности |

Дата добавления: 2016-07-05; просмотров: 2634;