Служебное назначение станин и рам

Станины, основания, рамы станков, сборочных, измерительных, транспортных, энергетических и других машин и агрегатов предназначены для обеспечения требуемых относительных положений и движений присоединяемых к ним сборочных единиц и деталей в условиях допустимых воздействий рабочих нагрузок и внешней среды в течение заданного периода эксплуатации.

В описании служебного назначения станины, основания или рамы должны быть указаны следующие группы параметров:

требуемые относительные положения присоединяемых к станине неподвижных сборочных единиц и деталей;

требуемые относительные движения устанавливаемых на станину подвижных сборочных единиц и деталей;

допустимые статические и динамические рабочие нагрузки;

допустимые тепловые воздействия;

допустимые внешние воздействия и параметры окружающей среды;

требуемый период эксплуатации до ремонта и общий срок эксплуатации;

регламент обслуживания станины;

другие характеристики: эргономические, эстетические, экономические и т. п., габариты, масса.

При описании служебного назначения конкретной станины или рамы должен быть определен необходимый и достаточный качественный состав параметров по всем перечисленным группам.

По каждому параметру должна быть дана полная количественная оценка, включающая не только номинальное значение, но и допустимые отклонения, а в некоторых случаях и вероятностные характеристики распределения. Обоснование и расчет каждого параметра служебного назначения станины осуществляются исходя из служебного назначения и требований к точности машины в целом.

Определение требуемых номинальных значений параметров относительного положения и движения присоединяемых к станинам узлов и деталей, как правило, не вызывает трудностей.

Сложнее установить допустимые отклонения этих параметров от номинальных значений, исходя, например, из необходимой точности обработки заготовок, которая является одним из параметров служебного назначения станка, например токарного, и определяет требуемую точность положения заднего центра и точность движения суппорта относительно оси вращения шпинделя. В свою очередь, требуемая точность относительного положения оси вращения шпинделя и заднего центра и точность движения суппорта относительно оси вращения определяют при выбранных методах достижения точности допустимые отклонения относительного положения основных баз передней и задней бабок и суппорта на станине, которые входят в параметры служебного назначения станины.

Точность движения характеризуется:

1) точностью направления, положения и формы траектории движения, например прямолинейностью;

2) точностью параметров движения — скорости, ускорения и т. п.;

3) точностью позиционирования.

Рабочие нагрузки на станину определяются компоновкой станка, массой устанавливаемых на станину сборочных единиц и деталей, видом рабочего процесса, режимами работы. Рабочие нагрузки характеризуются силами и моментами сил, вызывающими упругую деформацию станины, и как следствие, изменения в относительных положениях и движениях сборочных единиц, установленных на станину.

Тепловые воздействия на станину при работе станка приводят к изменению относительных положений и точность движений установленных на станине сборочных единиц и деталей и в результате снижают точность изготовляемых на станке деталей.

Допустимые внешние воздействия и параметры окружающей среды описываются физико-химическими свойствами среды, в том числе влажностью, запыленностью, наличием химически активных элементов и их концентрацией, а также температурой окружающей среды и ее колебаниями, давлением, наличием и характеристиками тепловых, магнитных, электрических и других полей, вибрацией.

Требуемый период эксплуатации станины до ремонта определяет необходимую износостойкость направляющих станины при известных рабочих нагрузках, внешних воздействиях и интенсивности режима работы.

Регламент обслуживания станины предопределяет требуемую регулярность чистки и смазывания направляющих, проверок точности, отсутствия задиров, коррозии и других повреждений.

В результате анализа параметров служебного назначения станин можно сделать следующие основные выводы.

1. Все параметры служебного назначения станины вытекают из служебного назначения станка и связаны с влиянием их на точность относительного положения и движения рабочих органов станка, устанавливаемых на станину.

2. Требуемая точность положения и движения присоединяемых к станине сборочных единиц и деталей должна обеспечиваться станиной с учетом допустимых воздействий при эксплуатации в течение заданного периода времени.

Требуемые параметры служебного назначения станины обеспечиваются совокупностью определенных свойств станины, к числу которых относятся:

1) геометрическая точность поверхностей основных и вспомогательных баз и точность их относительного положения;

2) статическая и динамическая жесткость станины;

3) износостойкость направляющих;

4) тепловая стабильность;

5) отсутствие коробления;

6) малый и стабильный коэффициент трения по направляющим.

Точность относительного положения комплектов вспомогательных баз станины, непосредственно определяет точность относительного положения устанавливаемых на станину сборочных единиц и деталей. Точность относительного положения баз каждого комплекта и точность базовых поверхностей определяют точность установки присоединяемых к станине деталей и сборочных единиц, а также жесткость неподвижного соединения. При подвижном соединении точность базовых поверхностей, т. е. направляющих, определяет точность траектории перемещения сопряженных с направляющими сборочных единиц, например прямолинейность движения суппорта, а шероховатость поверхности определяет коэффициент трения, интенсивность изнашивания и срок службы при заданной точности обработки на станке.

Достигнутая в процессе изготовления станины исходная геометрическая точность претерпевает изменения в процессе эксплуатации станины под действием внешних сил и моментов, напряжений в результате упругих деформаций, старения, тепловых деформаций станины и изнашивания направляющих.

Для обеспечения высокой износостойкости чугунных направляющих станины по рекомендации ЭНИМС должна быть обеспечена твердость поверхности не менее НВ 180...200, поле рассеяния твердости одной направляющей не более НВ 20.

Тепловая стабильность достигается в основном выбором термосимметричной конструкции, в которой при изменении температуры не происходит существенных изменений, главным образом, в относительных поворотах координатных систем вспомогательных баз станины.

Рассмотрение важнейших эксплуатационных свойств станины позволяет сделать следующие выводы.

1. Допустимые изменения показателей эксплуатационных свойств станины рассчитывают, исходя из заданных параметров служебного назначения станины с учетом возможности и экономичности их достижения.

2. Все эксплуатационные свойства станины описывают в конечном счете способность станины сохранять требуемую геометрическую точность поверхностей основных и вспомогательных баз станины, точность их относительного положения, а также точность движения по направляющим в течение заданного периода эксплуатации в условиях допустимых воздействий, определенных служебным назначением станины.

3. Обеспечение всех требуемых эксплуатационных свойств станины достигается в конечном итоге выбором материалов для изготовления станины, обладающих соответствующими свойствами, и расчетом соответствующих размеров конструкции станины.

1.2. Конструкции станин

Конструктивные формы и размеры станин определяются компоновкой и конструкцией машины или станка, служебным назначением станины, а также выбранным материалом и методом изготовления станины, определяющими конструктивные отличия в связи с особенностями расчета и требованиями к технологичности конструкции. В соответствии с этим станины можно классифицировать по различным признакам. По расположению станины могут быть горизонтальными, вертикальными и наклонными. Станины могут быть цельными и составными. В соответствии со служебным назначением все станины станков и других машин можно разделить на две группы.

1. Станины без направляющих, в служебное назначение которых входит только обеспечение требуемого относительного положения присоединяемых к ним сборочных единиц и деталей.

2. Станины с направляющими, в служебное назначение которых входит помимо обеспечения требуемого положения обеспечение требуемых движений устанавливаемых на направляющие узлов: кареток, суппортов, столов и т. п.

Станины второй группы отличаются числом систем направляющих, их формой, конструкцией, относительным расположением в пространстве. По траектории обеспечиваемого движения направляющие делятся на прямолинейные и круговые, по виду трения — на направляющие скольжения, качения и комбинированные. По форме направляющие делят на плоские, призматические, цилиндрические. Направляющие могут быть отлиты вместе со станиной, а могут быть накладными в виде планок или пластин, которые прикрепляют к станине винтами или с помощью клея. Каждый из перечисленных видов направляющих имеет свои характерные конструктивные отличия иррациональные области применения.

В результате конструирования станины необходимо выбрать компоновку станины и связать конструктивные размеры и свойства применяемых материалов так, чтобы станина выполняла свое служебное назначение с требуемой надежностью при минимальных затратах на изготовление и эксплуатацию станка в целом. Одним из критериев оптимизации конструкции станины является минимальная металлоемкость станины.

1.3. Технические требования к станинам

Технические требования к станинам должны регламентировать допустимые отклонения размерных параметров и характеристики свойств материалов, соблюдение которых в результате изготовления станины обеспечит выполнение станиной служебного назначения при минимальных затратах.

Требования к свойствам материала станины включают требования к марке материала, его химическому составу и физико-механическим свойствам, к однородности и плотности материала особенно в наиболее ответственных местах. Предъявляются повышенные требования к микроструктуре и твердости поверхностного слоя направляющих.

Основные требования по геометрической точности предъявляют к поверхностям вспомогательных баз станины. Относительно высокая точность изготовления комплекта основных баз станины и точность положения вспомогательных баз относительно основных необходима: по служебному назначению, если станина устанавливается на другие детали несущей системы станка, например на основание или тумбы, или является частью составной станины; по технологическим соображениям, когда основные базы станины используют в качестве технологических баз для неоднократной установки заготовки станины при обработке.

В общем случае требования точности включают: точность поверхностей баз; точность относительного положения поверхностей баз в каждом комплекте; точность относительного положения комплектов баз.

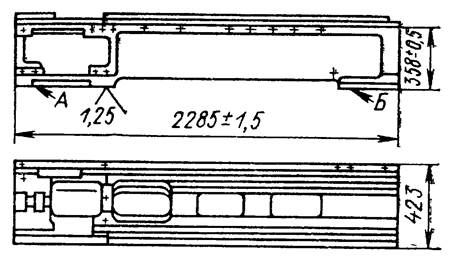

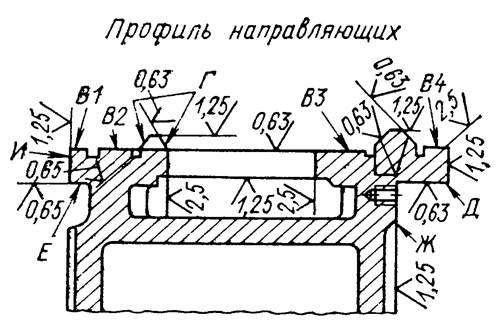

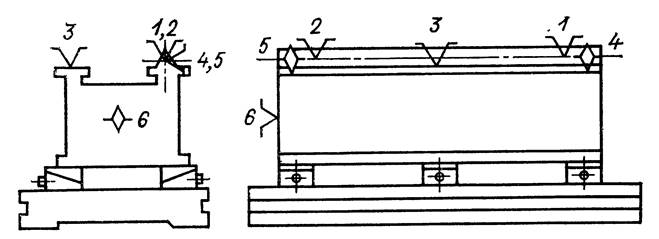

В качестве примера приведём некоторые технические требования к станине станка, показанной на рисунке 1.2: материал — чугун СЧ 30 ГОСТ 1412—79; допуск плоскостности поверхностей А и Б 0,003 мм; допуск прямолинейности поверхности Г в вертикальной плоскости 0,012/1000 мм (допускается только выпуклость); извернутость направляющих поверхностей В1 В2, В3, В4 не более 0,025 мм на всей длине направляющих; допуск параллельности поверхностей Д и Е направляющим поверхностям В1 и В4 0,015 мм на длине 1000 мм; допуск перпендикулярности поверхности Ж к общей прилегающей поверхности В1—В3 0,03 мм на длине 250 мм.

Рисунок 1.1. – Литая станина прецизионного станка

1.4. Изготовление заготовок литых станин

Литые заготовки станин должны обладать высокой износостойкостью и твердостью монолитных направляющих, не допустим отбел чугуна в тонких стенках, приводящий к большим напряжениям, короблениям, трещинам.

Удовлетворение противоречивых требований к массивным направляющим и тонким стенкам отливки станины может быть обеспечено несколькими путями: использованием высококачественных чугунов; использованием специальной технологии литья; уменьшением разницы в толщине направляющих и стенок станины; упрочняющей обработкой направляющих, например закалкой; применением накладных направляющих.

Первый путь связан прежде всего с оптимальным выбором марки чугуна, который обеспечивает высокую твердость чугунных направляющих, хорошую обрабатываемость боковых стенок отливки, малое коробление, и имеет минимальную стоимость.

Для станин широко используют модифицированный чугун. Для получения высококачественных отливок применяют нелегированный чугун оптимизированного состава марок СЧ 20, СЧ 25, СЧ 30. Серый легированный чугун имеет более высокую стоимость, однако позволяет уменьшить металлоемкость станин при требуемой жесткости, повысить размерную точность литья и снизить припуски на обработку, повысить износостойкость монолитных направляющих.

Уменьшить расход дорогостоящих легирующих элементов можно путем поверхностного легирования, при котором пасту с легирующими элементами наносят на поверхность формы в местах направляющих до заливки чугуна, а также послойной заливкой в форму сначала легированного чугуна под направляющие, а затем нелегированного чугуна. Послойная заливка позволяет снизить расход легирующих элементов на 80 %, коробление отливки на 15...20 % и остаточные напряжения на 5...10 % по сравнению с обычной технологией литья.

Массивные станины с монолитными направляющими, как правило, отливают с использованием плоских, ребристых или шиловидных чугунных плит, называемых холодильниками, которые устанавливают в литейную форму в месте расположения направляющих. Холодильники ускоряют охлаждение направляющих, что повышает их твердость, а также предохраняют форму от размыва при заливке чугуна.

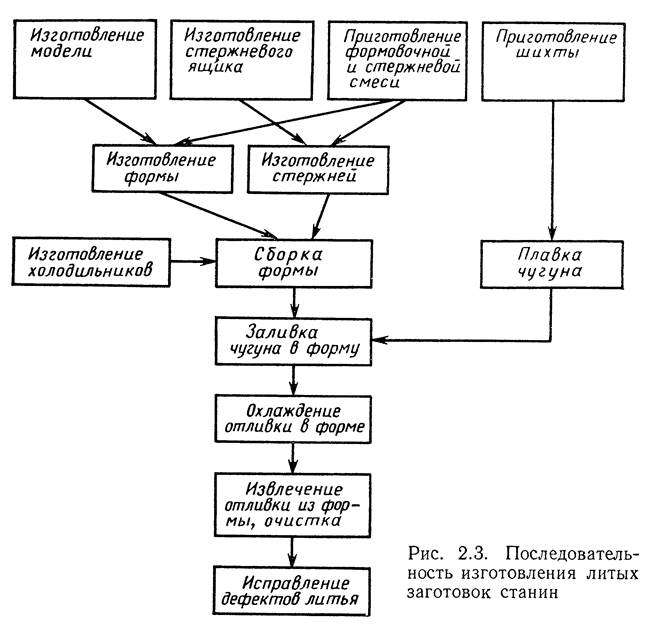

Основные этапы изготовления литых заготовок станин показаны на рисунке 1.2.

В тонкостенных отливках станин из серого чугуна в процессе охлаждения могут появиться трещины из-за сопротивления стержней литейной формы усадке отливки особенно при температуре 200...250 °С, когда чугун обладает минимальной прочностью и пластичностью. Вероятность появления трещин можно уменьшить: введением дополнительных продольных ребер в отливку, уменьшением размеров окон в продольных стенках, уменьшением размеров внутренних полостей отливки, увеличением толщины стенок. Однако перечисленные мероприятия увеличивают металлоемкость станин и поэтому они должны быть обоснованы.

Рисунок 1.2. – Последовательность изготовления литых

заготовок станин

Исправление дефектов чугунного литья (трещин, раковин) в зависимости от характера, размеров и места их положения на заготовке возможно различными способами. Крупные дефекты заваривают газовой или дуговой сваркой чугунными электродами диаметром 14...16 мм с покрытием толщиной 1,5...2,0 мм или порошковой проволокой с предварительным нагревом заготовки до температуры 600...650 °С. При исправлении мелких дефектов литья сварку осуществляют без расплавления основного металла и без нагрева заготовки или с незначительным нагревом до 150...300 °С. Все дефекты литья, открывшиеся после черновой обработки, должны быть исправлены перед старением, а места исправления должны быть зачищены.

1.5. Изготовление заготовок сварных станин

Сварные станины изготовляют из листовой стали марок Ст3, Ст4, Ст5 и других толщиной 3…12 мм. Целесообразно использовать сталь ВСт3. При этом если масса наплавленного металла не более 2 % массы станины и швы расположены симметрично относительно оси симметрии станины, то можно отказаться от термообработки станин, предотвращающей коробление. Тонкостенные станины из листов толщиной 3...6 мм менее металлоемки по сравнению с толстостенными из листов толщиной 8...12 мм, но сложнее в изготовлении из-за большего числа перегородок и ребер, необходимых для обеспечения требуемой жесткости. В сварных станинах широко используют элементы, изготовленные из профильного проката, в том числе швеллеры, полые профили прямоугольного сечения, а также гнутые и гнуто-сварные профили. Крупногабаритные сварные станины целесообразно изготовлять из отдельных блоков. Унификация сварных конструкций базовых деталей станков позволяет осуществить концентрацию и специализацию сварочного производства и уменьшить трудоемкость изготовления заготовок на 50... 60%.

Процесс изготовления сварных станин состоит из нескольких этапов: подготовки набора деталей, сборки деталей и соединения их сваркой, снятия остаточных напряжений, обработки станины, окраски и отделки.

Подготовка набора деталей для сварки станины включает резку стальных листов и проката, гибку, механическую обработку, разделку кромок под сварку. Стальные листы разрезают на газорезательных машинах, оснащенных копировальными системами или ЧПУ. Одновременно с резкой происходит разделка кромок под сварку.

Перед сваркой детали набора должны быть установлены одна относительно другой с требуемой точностью. Для соединения деталей станин применяют различные методы электросварки: в среде защитных газов, под плюсом, электрошлаковую, стыковую и др. Наиболее распространены сварка в углекислом газе и сварка в среде защитных газов.

Сварные станины металлорежущих станков на 30...40 % более экономичны в изготовлении по сравнению с литыми чугунными и имеют ряд преимуществ: меньшую (на 30...40 %) массу при одинаковой жесткости; меньшую стоимость обработки резанием; более высокую универсальность и гибкость методов и средств изготовления, что позволяет: быстро переналаживать производство станин широкой номенклатуры в условиях единичного и серийного производства, обеспечить в 2—3 раза более короткий цикл подготовки производства и изготовления сварных станин, а также возможность внесения с минимальными затратами изменений в конструкцию сварной станины; более широкие возможности автоматизации изготовления заготовок станин в гибком производстве на базе оборудования с ЧПУ и управления от ЭВМ.

Меньшая (приблизительно в 2 раза) стоимость обработки резанием и отделки сварных станин по сравнению с литыми связана с отсутствием заусенцев, меньшей шероховатостью поверхностей, большей точностью размеров и, как следствие, меньшими (в 2 раза и более) припусками на обработку. Рамы транспортных машин изготовляют преимущественно сварными.

1.6. Изготовление заготовок станин из бетона

Станины и основания некоторых станков могут быть изготовлены из бетона, железобетона и полимербетона. Бетонные конструкции необходимо армировать стальным каркасом и создавать предварительный натяг в конструкции, чтобы противостоять действию растягивающих напряжений. Железобетонные станины находят ограниченное применение, в основном в тяжелых станках.

Полимербетон, например акрилбетон, эпоксидный бетон, полиэфирбетон и др., отличается стабильностью размеров, высокой демпфирующей способностью, почти в 6 раз большей, чем у чугуна, стойкостью к действию различных агрессивных веществ: кислот, масел, СОЖ. Содержание смол в полимербетоне составляет около 7 %, кварцевого наполнителя 6...7%. Станины из полимербетона должны иметь стенки толщиной не менее 100 мм, а углы наклона 12...15°.

Бетонные и полимербетонные станины и основания отливают в деревянных или металлических разъемных формах. После заливки бетонную смесь уплотняют вибратором. К получен- ному бетонному блоку привинчивают с помощью залитых в бетон шпилек стальные или чугунные направляющие и базовые плиты, имеющие припуски под окончательную обработку. К полимербетонному блоку металлические элементы (планки, плиты, направляющие после пескоструйной обработки) приклеивают, тяжелонагруженные детали дополнительно крепят винтами. После монтажа металлических деталей осуществляют окончательную обработку направляющих и других вспомогательных баз.

Трудоемкость изготовления полимербетонных станин в 1,5 — 3 раза меньше, чем чугунных.

1.7. Уменьшение коробления станин

Коробление станин вызывается самопроизвольным перераспределением напряжений, которые возникают в результате структурных изменений материала в процессах литья, сварки и термообработки, а также в результате пластической деформации. Коробление станины может произойти в процессе изготовления станины, сборки или эксплуатации станка. Для предотвращения

коробления в технологическом процессе изготовления металлических станин предусматривают специальные операции, снижающие напряжения, создающие более равномерное распределение напряжений по объему станины или упрочняющие материалы. Естественное старение осуществляется путем длительной выдержки заготовок или начерно обработанных станин на открытом воздухе: в течение не менее 3 месяцев выдерживают литые станины станков нормальной точности, не менее 6 месяцев — станины станков повышенной точности после черновой обработки. Для станин станков высокой точности по рекомендациям ЭНИМС необходимо двукратное старение: не менее 6 месяцев после черновой обработки и затем не менее 3 месяцев после получистовой. Основным недостатком естественного старения является большая длительность процесса, которая значительно удлиняет производственный цикл изготовления станин. Однако естественное старение не требует дополнительного оборудования, кроме транспортно-складского, и отличается высокой надежностью снятия остаточных напряжений в отливках станин.

В отличие от естественного старения другие методы, снижающие коробление станин, получили общее название искусственного старения.

Статическая перегрузка станины осуществляется грузами, домкратами, прессами, приспособлениями или под действием собственной массы станины. Нагружение должно вызывать изгиб в направлении наименьшей жесткости станины и вызывать дополнительные напряжения, составляющие 20...60 % предела прочности материала. При этом происходит перераспределение, уравновешивание и снижение остаточных напряжений, а кроме того, упрочнение материала станины, повышение предела текучести. В соответствии с рекомендациями ЭНИМС число нагружений станины в каждую сторону должно быть не менее трех с выдержкой под нагрузкой не менее 3 с.

Виброобработка станин осуществляется с помощью вибраторов, устанавливаемых на станину. Под воздействием вибрации напряжения концентрируются на границах зерен и стабилизация размеров осуществляется без деформации станин в отличие от предшествующих способов. Использование вибраторов с плавным регулированием частоты колебаний позволяет осуществить виброобработку станины на нескольких (не менее трех) резонансных частотах по 3...5 мин в диапазоне 10...150 Гц, которые выявляют по возрастанию потребляемой вибратором мощности. Весь процесс продолжается обычно 30...45 мин и обеспечивает снижение напряжений на 50 %.

Низкотемпературный отжиг снижает остаточные напряжения в заготовках на 60...70 %. В зависимости от марки чугуна станины температуру печи выбирают 520...650 °С. При этой температуре заготовку выдерживают в печи в течение не менее 3 ч из расчета 1,5 ч на каждые 25 мм наибольшей толщины заготовки.

Термоудар рекомендуется применять для заготовок станин массой не более 5 т, длиной не более 3 м при отношении толщины стенки к удвоенной приведенной толщине направляющих не более 0,7. Заготовку загружают в разогретую печь, выдерживают в печи при температуре 400...600 °С в течение 5...40 мин, затем охлаждают на воздухе.

Ускоренный отжиг рекомендуется для тех же заготовок, что и термоудар в случаях, когда температура печи после загрузки заготовок падает ниже 400 °С. После загрузки заготовки в разогретую до температуры 340...360 °С печь осуществляют нагрев до этой температуры, выдержку заготовки в течение 1,5...4,5 ч в печи и затем охлаждение заготовки на воздухе.

Упрочняющее тепловое старение применяют для жестких станин и для станин с поверхностно-закаленными направляющими, когда нельзя применить виброобработку. Заготовку нагревают вместе с печью со скоростью не более 150 °С/ч до температуры (250 ± 30) °С (если есть поверхностно-закаленные детали, то нагрев допустим до (180 ± 15) °С). Далее заготовку выдерживают в печи не менее 5 ч, после чего охлаждают вместе с печью или на воздухе.

Для уменьшения коробления станин применяют комбинированные способы, например низкотемпературный отжиг с последующим естественным старением для станин станков классов точности А и С.

1.8. Построение технологического процесса изготовления станин

При построении технологического процесса изготовления станин необходимо учитывать особенности, связанные с относительно большими размерами и массой, а также наличием направляющих: необходимость проведения старения для предотвращения коробления станины и, как следствие, необходимость разделения во времени полной черновой и чистовой обработки заготовки литой станины, а для маложестких станин прецизионных станков еще и получистовой обработки; желательность сокращения до минимума числа установок заготовки станины для полной обработки, учитывая особенно большие потери времени на транспортирование крупногабаритных и массивных заготовок, установку и снятие их со станков с помощью подъемного крана, сложность достижения требуемой высокой точности установки из-за больших контактных деформаций и собственных деформаций заготовки станины, трудность автоматизации установки и снятия заготовок станин на имеющемся оборудовании без применения спутников; специфику имеющегося продольно-обрабатывающего оборудования, необходимого для высокоточной обработки направляющих станины, что требует выделения этой операции в качестве самостоятельной и ведет к увеличению числа установок заготовки.

На каждом этапе черновой, получистовой и чистовой обработки заготовки станины последовательность обработки поверхностей в значительной мере определяется выбором технологических баз и в основном сохраняется постоянной. Исключения составляют поверхности, которые обрабатываются не на всех этапах. Например, крепежные отверстия, как правило, сразу обрабатывают на этапе чистовой обработки станины. В первую очередь, т. е. на первых операциях каждого этапа обработки станины, должны быть обработаны общие технологические базы — поверхности, используемые в качестве технологических баз для обработки большинства поверхностей заготовки.

Следующими, как правило, обрабатывают наиболее ответственные поверхности станины — направляющие, чтобы возможные дефекты отливки, вскрывающиеся при обработке, могли быть своевременно исправлены либо в случае обнаружения неисправимых дефектов стоимость предшествующей обработки заготовки была минимальной. Поэтому на этапах съема больших по объему припусков, т. е. на этапах черновой и получистовой обработки, после обработки общих технологических баз следует обработка направляющих.

На этапе чистовой обработки направляющие обрабатывают последними, что предотвращает случайные повреждения этих поверхностей, например в процессе повторной установки станины.

Высокоточные отверстия, являющиеся вспомогательными базами станины, следует обрабатывать либо за одну установку, либо после обработки направляющих и привалочных поверхностей с выверкой положения заготовки по направляющим.

Таким образом, процесс обработки станин разделяется на несколько отдельных этапов: черновой, получистовой, чистовой и отделочной обработки. Число этапов определяется в основном необходимым числом операций старения, которые проводят между этапами. Каждый этап обработки резанием связан с необходимостью повторного закрепления или повторной установки заготовки. На каждом этапе вначале обрабатывают технологические базы для последующих операций. Наиболее ответственные поверхности заготовки станины (литые направляющие и поверхности, связанные с направляющими размерами с жесткими допусками) на предварительных этапах обрабатывают в начале этапа после обработки технологических баз, а на окончательных этапах — в конце, после обработки других поверхностей.

В автоматизированном производственном процессе изготовления станин одним из определяющих критериев эффективности построения процесса является минимальное число установок станин для полной обработки. Сокращение числа установок заготовки станины можно обеспечить следующими методами: сокращением числа этапов обработки заготовок (черновой, получистовой, чистовой и отделочной) в результате повышения размерной точности заготовок, улучшения их качества, создания новых материалов с заданными свойствами, уменьшения склонности станин к короблению; использованием плит-спутников или палет для автоматического межоперационного транспортирования заготовок станин, загрузки и выгрузки станков; применением современных станков с ЧПУ и многоцелевых станков, в том числе для пятисторонней обработки заготовок; повышением технологичности конструкции станины.

Использование указанных методов позволяет осуществить обработку большинства заготовок станин в гибких производственных Системах в пределах одного этапа, например чистовой обработки за одну или две установки заготовки на палете.

1.9. Выбор технологических баз при разработке технологического процесса изготовления станин

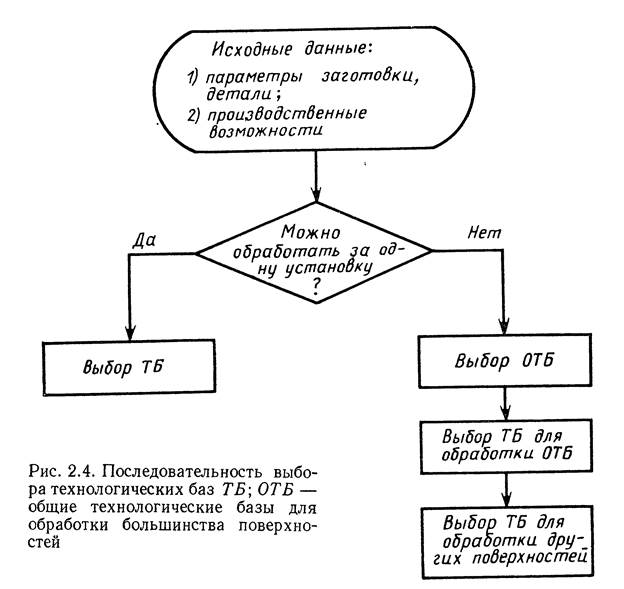

Выбор технологических баз осуществляется в последовательности, показанной на рисунке 1.3. Обработать заготовку за одну установку можно лишь в случае выполнения следующих условий:

если процесс обработки резанием не прерывается операциями старения термообработки, правки и др., требующими открепления обрабатываемой заготовки;

если конструкция заготовки позволяет надежно закрепить ее за необрабатываемые поверхности, не мешая доступу инструментов ко всем обрабатываемым поверхностям;

если обрабатывающая система позволяет подвести инструмент к заготовке со всех обрабатываемых сторон.

Рисунок 1.3. – Последовательность выбора технологических баз (ТБ) и общих технологических баз (ОТБ) для обработки большинства

поверхностей

Применительно к заготовкам станин, как правило, первое условие не выполняется, что делает невозможным полную обработку заготовки станины за одну установку. Однако если выполняются второе и третье условия, определяемые служебным назначением, технологичностью конструкции, требованиями точности, а также возможностями конкретного производства, то на каждом этапе черновой или чистовой обработки можно обработать станину за одну установку. Выбор технологических баз в этом случае осуществляется аналогично выбору технологических баз для обработки общих баз. Если же второе или третье условие не выполняется, что часто имеет место, то в первую очередь необходимо выбрать и обработать поверхности, которые можно было бы использовать в качестве общих технологических баз для обработки большинства других поверхностей заготовки.

Выбор общих технологических баз для обработки большинства поверхностей. В качестве таких баз при изготовлении станин можно выбрать:

1) поверхности направляющих, другие вспомогательные базы станины — наиболее точные поверхности станины, относительно которых закоординированы в станине большинство поверхностей с наибольшей точностью;

2) поверхности, являющиеся основными базами станины.

Первый вариант менее удобен вследствие необходимости либо устанавливать станину на обработанные поверхности направляющих, что неизбежно их портит, либо на большинстве операций осуществлять выверку заготовки по направляющим, что требует затрат времени и в существующих в настоящее время производственных условиях осуществляется вручную. Первый вариант (рисунок 1.4) можно использовать, если выверка заготовки для обработки большинства поверхностей осуществляется один раз, что может иметь место при условии обработки заготовок станин на плитах-спутниках, например в гибком автоматизированном производстве.

При многократной установке заготовки станины более удобен второй вариант. В качестве общих технологических баз для обработки заготовки станины токарного станка выбирают плоскость основания станины и платики на боковых стенках. Если таких платиков у станины нет, то их необходимо предусмотреть при отработке конструкции на технологичность.

Выбор технологических баз для изготовления комплекта общих баз. При изготовлении общих технологических баз ставятся две цели:

обеспечить требуемую точность общих технологических баз; обеспечить требуемую точность положения комплекта общих технологических баз относительно других поверхностей заготовки в целях:

1) обеспечения в результате последующей обработки требуемых размерных связей между обработанными и необрабатываемыми по чертежу поверхностями станины,

2) равномерного распределения припусков по наиболее ответственным поверхностям станины и прежде всего по литым направляющим.

Рисунок 1.4. – Схема базирования станины с выверкой на спутнике по направляющим

Точность комплекта общих технологических баз включает точность каждой из трех поверхностей, составляющих комплект баз, а также точность относительного положения поверхностей технологических баз, образующих координатную систему заготовки.

Требуемая точность комплекта общих технологических баз, образующих координатную систему заготовки, определяется требуемой точностью отдельных параметров; с учетом, во-первых, требований точности, к станине, во-вторых, требуемой точности установки и жесткости в процессе обработки.

Требуемая точность относительного положения технологических баз в комплекте может быть обеспечена обработкой их за одну установку заготовки станины на многоцелевых, продольно-фрезерных или продольно-строгальных станках. Когда комплект общих технологических баз приходится обрабатывать за несколько установок заготовки, необходимо соблюдать следующие два правила:

1) последовательность обработки трех поверхностей комплекта общих технологических баз осуществлять в порядке убывания лишаемых этими базами степеней свободы по поворотам относительно осей координат;

2) на каждой следующей установке заготовки в качестве технологических баз следует выбирать в том числе уже обработанные поверхности, причем в соответствии с их назначением как баз.

В соответствии с первым, правилом сначала обрабатывают плоскость основания заготовки станины, которая является в дальнейшем технологической установочной базой заготовки, а затем уже обрабатывают боковые платики, являющиеся направляющей базой. В соответствии со вторым правилом при обработке боковых платиков технологической установочной базой должна являться плоскость основания, обработанная ранее.

Достижение второй цели — обеспечение требуемого положения комплекта общих технологических баз относительно других поверхностей заготовки — непосредственно зависит от выбора комплекта технологических баз.

При этом необходимо обеспечить: требуемую размерную связь обрабатываемых и необрабатываемых поверхностей станины, например равномерность толщины полки; равномерный припуск чугунных направляющих, отлитых как одно целое со станиной.

Эти же задачи решают и при выборе единых технологических баз для обработки заготовки станины за одну установку на палете.

В большинстве случаев требования задач обоих видов противоречивы. Исходн

Дата добавления: 2016-06-29; просмотров: 4911;