ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ОСНОВНЫЕ ХАРАКТЕРИСТИКИ И МОЩНОСТНЫЕ РЯДЫ ДИЗЕЛЕЙ

Экономичность работы тепловоза определяется его основной силовой установкой — дизелем. Дизель тепловоза должен обладать высокой экономичностью, надежностью и высокой степенью автоматизации его работы. Эти основные требования к конструкции дизеля направлены на экономию затрат на топливо, техническое обслуживание, ремонт и прочие расходы в процессе его эксплуатации.

Экономичность дизеля — это его способность работать с малыми удельными расходами топлива и масла в широком диапазоне эксплуатационных нагрузок от холостого хода до номинальной мощности. Современные дизели имеют удельный расход топлива ge на номинальной мощности Nном = 200—220 г/кВт . ч. Удельный расход топлива при нагрузках, составляющих 75 и 50 % от Nном, не должен превышать соответственно значений, составляющих 105 и 112% от ge на номинальной мощности. Для дизелей со свободным турбокомпрессором соответственно - 105 и 110% от ge на номинальной мощности. Степень надежности дизеля определяется его способностью длительно работать без отказов на всех эксплуатационных режимах при следующих условиях окружающей среды: температура воздуха, окружающего дизель от 5 до 50 °С, температура наружного воздуха от - 40 до +40°С, высота над уровнем моря до 2000 м. К показателям надежности относятся моторесурс дизеля и его основных узлов и деталей, а также число отказов на 1 млн км пробега. Установленным (назначенным) заводами-изготовителями ресурсам должна соответствовать периодичность технического обслуживания и ремонта тепловозов: ресурс до переборки дизеля — пробег тепловоза до текущих ремонтов ТР-2 или ТР-3, ресурс до капитального ремонта дизеля — пробег тепловоза до заводского ремонта (ЗР), ресурс непрерывной работы дизеля — пробег тепловоза до технического обслуживания (ТО-3). Тепловозы выпускаются с дизелями, имеющими гарантийные пробеги между техническими обслуживаниями 7—10 тыс. км, до переборки - 150—250 тыс. км и до капитального ремонта —750—1200 тыс. км.

Автоматизация работы и управления облегчает обслуживание дизелей в эксплуатации и уменьшает количество обслуживающего персонала. Дизели оборудуют регуляторами частоты вращения коленчатого вала, предельными выключателями и системами автоматического регулирования температуры воды и масла.

Тепловозные дизели должны обладать контроле- и ремонтопригодностью. Вместе с надежностью эти два качества определяют расходы на техническое обслуживание и ремонт дизелей в эксплуатации. Контролепригодность дизеля — свойство, заключающееся в его приспособленности к контролю работоспособности, к поиску неисправностей и прогнозированию технического состояния. Ремонтопригодность дизеля — свойство, заключающееся в его приспособленности к быстрой и удобной разборке и сборке всех ответственных узлов и деталей, а также к ремонту этих узлов и деталей.

Специальные требования к тепловозному дизелю определяются спецификой конструкции тепловозов, ограниченной габаритами подвижного состава, нагрузками на ось и особенностями условий их работы. К ним относятся небольшие габаритные размеры и масса как самого дизеля, так и вспомогательного оборудования, установленного вне дизеля, необходимого для его работы. Для тепловозов мощностью более 2500 кВт приемлемые габаритные размеры и удельные массы на уровне 5 — 8 кг/кВт достигаются при V-образной конструкции дизеля с диаметром цилиндра примерно 250—300 мм. Одно из важных эксплуатационных требований к дизелю — безотказный пуск как горячего так и холодного двигателя при наименьшей затрате энергии от постороннего источника (аккумуляторная батарея, сжатый воздух) при температуре воды, масла и топлива не более 8 °С. Как исключение, допускается обеспечение пуска при температуре выше 8 °С, но не более 15 °С.

Основные технические требования к тепловозным дизелям регламентированы ГОСТ 10150—88 «Дизели стационарные, судовые, тепловозные и промышленные. Технические требования». Стандартом предусматриваются также требования, обеспечивающие удобство эксплуатации, безопасность работы и эстетику внешнего вида.

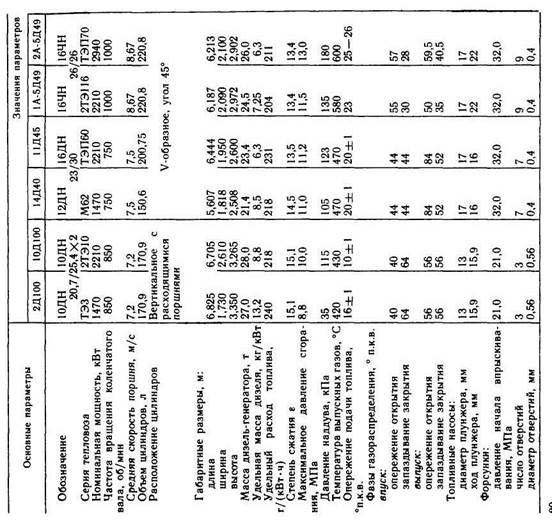

Основные параметры и конструкции тепловозных дизелей. Все тепловозные двигатели относятся к бескомпрессорным дизелям с внутренним смесеобразованием, самовоспламенением и водяным охлаждением. Для этих дизелей характерно применение газотурбинного наддува и промежуточного охлаждения воздуха, что позволяет достигнуть эффективных давлений до 1,0 МПа у двухтактных и 1,4—1,8 МПа у четырехтактных дизелей. Рабочий процесс этих дизелей происходит с высоким давлением наддува - 0,12 - 0,18 МПа и с высокими степенями сжатия и расширения при коэффициентах избытка воздуха в цилиндре около 1,8—2,5 и с максимальными давлениями сгорания до 8—12 МПа. Все тепловозные дизели относятся к среднебыстроходным дизелям со средними скоростями поршней 7— 10 м/с; по частоте вращения коленчатого вала они могут быть разделены на две группы: первая - до 1000 об/мин и вторая - от 1000 до 1500 об/мин. Основные сведения о дизелях магистральных и маневровых тепловозов приведены в табл. 5.1.

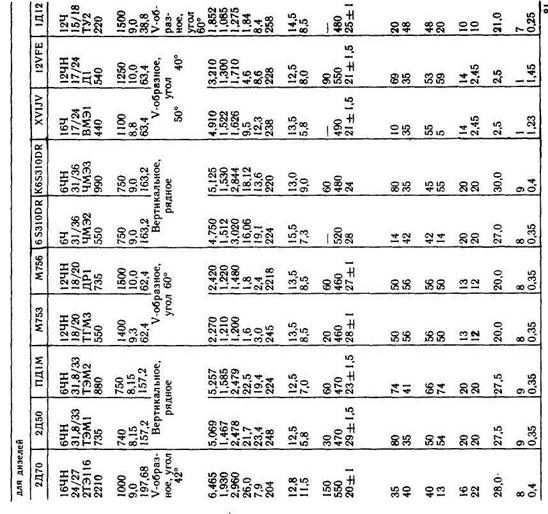

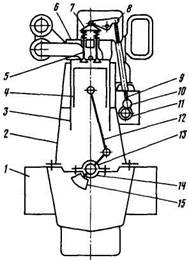

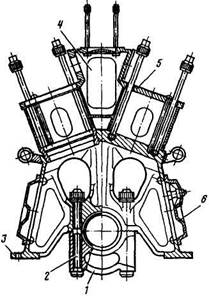

Рис. 5.1. Схема дизеля типа Д100

Рис. 5.1. Схема дизеля типа Д100

Дизели типа Д100 (рис. 5.1) — десятицилиндровые, двухтактные с прямоточно-щелевой продувкой и расходящимися поршнями. Блок 2 дизеля установлен на поддизельную раму 1. В верхней части блок закрыт съемной крышкой 8 со смотровыми люками. В блоке дизеля вертикально в ряд установлены десять втулок 7 цилиндров. Втулки цилиндров в средней части имеют три отверстия под установку двух форсунок 5 и индикаторного крана. В блоке в коренных подшипниках 9 уложен верхний коленчатый вал 10, а в коренных подшипниках 18—нижний коленчатый вал 17. Коленчатые валы связаны между собой вертикальной передачей. От нижнего коленчатого вала суммарная мощность передается генератору. В каждой цилиндровой втулке 7 в противоположных направлениях движутся нижний 4 и верхний 6 поршни, которые с помощью шатунов 3 и 11 соединены с коленчатыми валами. При движении верхний поршень отстает от нижнего на 12 ° угла п. к. в. Угол поворота отсчитывается всегда от в. м. т. нижнего поршня. При вращении коленчатых валов воздух в рабочем объеме цилиндров между поршнями, движущимися навстречу друг другу, сжимается. За 16 ° до в. м. т. нижнего поршня (2Д100) или за 10 ° (10Д100) топливные насосы 14 через форсунки начинают впрыскивание топлива в камеру сгорания. К моменту начала впрыскивания воздух в камере сгорания имеет температуру, достаточную для самовоспламенения топлива. Сгорание топлива обеспечивает повышение давления в цилиндре до 8,8—10,0 МПа. Под действием давления газов поршни расходятся от в. м. т., и через шатуны поворачивают коленчатые валы. Через 124 ° от в. м. т. нижний поршень кромкой днища открывает выпускные окна 15. Отработавшие газы через выпускную коробку устремляются в выпускные коллекторы 16 и далее к турбинам (10Д100) или глушителю (2Д100). Верхний поршень через 140 ° от в. м. т. открывает продувочные окна 13. Воздух, поступая из воздушного ресивера 12, вытесняет отработавшие газы и заполняет свежим зарядом объем цилиндра. Через 236 ° от в. м. т. нижний поршень полностью закрывает выпускные окна. Зарядка заканчивается при повороте коленчатого вала на 244 ° от в. м. т., когда верхний поршень полностью закрывает продувочные окна. При дальнейшем движении поршней навстречу друг другу происходит сжатие воздуха в рабочем объеме цилиндра и цикл повторяется. Порядок работы цилиндров 1—6—10—2—4—9—5—3—7—8 одинаков для дизелей 2Д100 и 10Д100. Счет цилиндров начинается от механизма управления. В дизелях 2Д100 и 10Д100, несмотря на различие мощности, оказалось возможным использовать 85—90 % унифицированных деталей и узлов.

Дизели типа Д100 (рис. 5.1) — десятицилиндровые, двухтактные с прямоточно-щелевой продувкой и расходящимися поршнями. Блок 2 дизеля установлен на поддизельную раму 1. В верхней части блок закрыт съемной крышкой 8 со смотровыми люками. В блоке дизеля вертикально в ряд установлены десять втулок 7 цилиндров. Втулки цилиндров в средней части имеют три отверстия под установку двух форсунок 5 и индикаторного крана. В блоке в коренных подшипниках 9 уложен верхний коленчатый вал 10, а в коренных подшипниках 18—нижний коленчатый вал 17. Коленчатые валы связаны между собой вертикальной передачей. От нижнего коленчатого вала суммарная мощность передается генератору. В каждой цилиндровой втулке 7 в противоположных направлениях движутся нижний 4 и верхний 6 поршни, которые с помощью шатунов 3 и 11 соединены с коленчатыми валами. При движении верхний поршень отстает от нижнего на 12 ° угла п. к. в. Угол поворота отсчитывается всегда от в. м. т. нижнего поршня. При вращении коленчатых валов воздух в рабочем объеме цилиндров между поршнями, движущимися навстречу друг другу, сжимается. За 16 ° до в. м. т. нижнего поршня (2Д100) или за 10 ° (10Д100) топливные насосы 14 через форсунки начинают впрыскивание топлива в камеру сгорания. К моменту начала впрыскивания воздух в камере сгорания имеет температуру, достаточную для самовоспламенения топлива. Сгорание топлива обеспечивает повышение давления в цилиндре до 8,8—10,0 МПа. Под действием давления газов поршни расходятся от в. м. т., и через шатуны поворачивают коленчатые валы. Через 124 ° от в. м. т. нижний поршень кромкой днища открывает выпускные окна 15. Отработавшие газы через выпускную коробку устремляются в выпускные коллекторы 16 и далее к турбинам (10Д100) или глушителю (2Д100). Верхний поршень через 140 ° от в. м. т. открывает продувочные окна 13. Воздух, поступая из воздушного ресивера 12, вытесняет отработавшие газы и заполняет свежим зарядом объем цилиндра. Через 236 ° от в. м. т. нижний поршень полностью закрывает выпускные окна. Зарядка заканчивается при повороте коленчатого вала на 244 ° от в. м. т., когда верхний поршень полностью закрывает продувочные окна. При дальнейшем движении поршней навстречу друг другу происходит сжатие воздуха в рабочем объеме цилиндра и цикл повторяется. Порядок работы цилиндров 1—6—10—2—4—9—5—3—7—8 одинаков для дизелей 2Д100 и 10Д100. Счет цилиндров начинается от механизма управления. В дизелях 2Д100 и 10Д100, несмотря на различие мощности, оказалось возможным использовать 85—90 % унифицированных деталей и узлов.

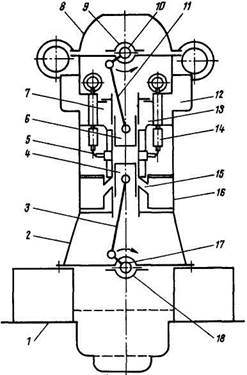

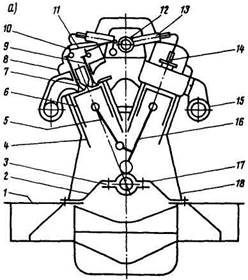

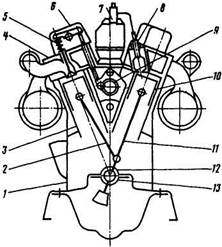

Рис. 5.2. Схема дизеля типа Д40

Дизели типа Д40 (рис. 5.2) — V-образные, двухтактные с клапанно-щелевой продувкой. Стальной сварной блок 3 имеет 16 (11Д45) гнезд, расположенных в два ряда под углом 45 °, и установлен на поддизельную раму 1. Цилиндры дизеля состоят из крышки 10 с клапанным механизмом, втулки 6 цилиндра и поршня 16 с шатуном. Цилиндры, устанавливаемые в правом ряду, имеют главные шатуны 19, соединенные с шатунными шейками коленчатого вала 20. Цилиндры, устанавливаемые в левом ряду, имеют прицепные шатуны 4, соединенные с главным при помощи неподвижного пальца, закрепленного в проушинах нижней головки. Коленчатый вал дизеля уложен в десяти коренных подшипниках 2, расположенных в нижней части блока. В развале блока, между рядами цилиндров, в девяти подшипниках вращается распределительный вал 8 с 16 кулачками, каждый из которых открывает четыре выпускных клапана 9 одного цилиндра. Движение от кулачка распределительного вала передается через толкатель 12 и трехплечий рычаг 11. Топливные насосы 13 приводятся в действие валом 14. При вращении коленчатого вала воздух в рабочем объеме цилиндров между поршнем и крышкой сжимается. За 17—20 ° до в. м. т. в цилиндр подается топливо топливным насосом высокого давления через распылитель форсунки 15. За 84 ° до н. м. т. открываются выпускные клапаны и начинается перезарядка цилиндра. Отработавшие газы устремляются в выпускные коллекторы 7. К моменту открытия продувочных окон 17 верхней кромкой головки поршня за 46° до н. м.т. давление газов в цилиндре становится ниже давления воздуха в коллекторе 5, и воздух через ресивер 18 начинает поступать в цилиндры. Зарядка цилиндра воздухом заканчивается к моменту закрытия продувочных окон, в это же время закрываются и выпускные клапаны. При дальнейшем движении поршня вверх происходит сжатие воздуха, и цикл повторяется. Порядок работы цилиндров левого и правого рядов дизеля 11Д45: 1—8—4—5—2—7— 3—6, а дизеля 14Д40: 1—6—2—4— 3—5. Дизели типа Д40 имеют меньшие габариты и вес по сравнению с дизелями типа Д100 и не уступают им по экономичности.

Дизели типа Д40 (рис. 5.2) — V-образные, двухтактные с клапанно-щелевой продувкой. Стальной сварной блок 3 имеет 16 (11Д45) гнезд, расположенных в два ряда под углом 45 °, и установлен на поддизельную раму 1. Цилиндры дизеля состоят из крышки 10 с клапанным механизмом, втулки 6 цилиндра и поршня 16 с шатуном. Цилиндры, устанавливаемые в правом ряду, имеют главные шатуны 19, соединенные с шатунными шейками коленчатого вала 20. Цилиндры, устанавливаемые в левом ряду, имеют прицепные шатуны 4, соединенные с главным при помощи неподвижного пальца, закрепленного в проушинах нижней головки. Коленчатый вал дизеля уложен в десяти коренных подшипниках 2, расположенных в нижней части блока. В развале блока, между рядами цилиндров, в девяти подшипниках вращается распределительный вал 8 с 16 кулачками, каждый из которых открывает четыре выпускных клапана 9 одного цилиндра. Движение от кулачка распределительного вала передается через толкатель 12 и трехплечий рычаг 11. Топливные насосы 13 приводятся в действие валом 14. При вращении коленчатого вала воздух в рабочем объеме цилиндров между поршнем и крышкой сжимается. За 17—20 ° до в. м. т. в цилиндр подается топливо топливным насосом высокого давления через распылитель форсунки 15. За 84 ° до н. м. т. открываются выпускные клапаны и начинается перезарядка цилиндра. Отработавшие газы устремляются в выпускные коллекторы 7. К моменту открытия продувочных окон 17 верхней кромкой головки поршня за 46° до н. м.т. давление газов в цилиндре становится ниже давления воздуха в коллекторе 5, и воздух через ресивер 18 начинает поступать в цилиндры. Зарядка цилиндра воздухом заканчивается к моменту закрытия продувочных окон, в это же время закрываются и выпускные клапаны. При дальнейшем движении поршня вверх происходит сжатие воздуха, и цикл повторяется. Порядок работы цилиндров левого и правого рядов дизеля 11Д45: 1—8—4—5—2—7— 3—6, а дизеля 14Д40: 1—6—2—4— 3—5. Дизели типа Д40 имеют меньшие габариты и вес по сравнению с дизелями типа Д100 и не уступают им по экономичности.

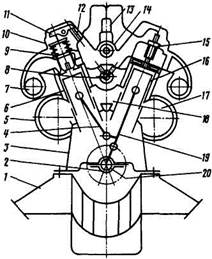

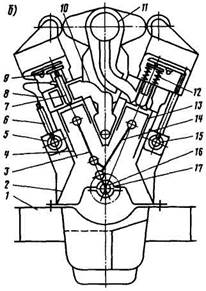

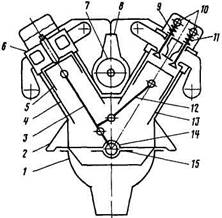

Рис. 5.3. Схема дизелей типов: а — Д49

Рис. 5.3. Схема дизелей типов: а — Д49

Дизели типа Д49 (рис. 5.3, а) — четырехтактные. V-образные с турбонаддувом и клапанным распределением. Блок цилиндров 18 установлен на раму 1. К стойкам блока 2 снизу крепятся подвески 3, в отверстия которых установлены вкладыши коренных подшипников. В блоке установлены втулки цилиндров 4, закрытые сверху крышками 8. В цилиндровых крышках расположены выпускные клапаны 7, впускные клапаны 9 и форсунки 14. Привод клапанов осуществляется от распределительного вала 12 через штанги 11 и рычаги 10. От этого же вала приводятся и топливные насосы 13. В четырехтактном дизеле 5Д49 цикл рабочего процесса совершается за два оборота коленчатого вала. При вращении вала 17 от н. м. т. воздух в рабочем объеме цилиндра между поршнем 6 и крышкой сжимается. За 20 ° до в. м. т. в такте сжатия в цилиндр подается топливо. Под действием газов поршень в такте расширения движется вниз и через шатун прицепной 5 или главный 16 вращает коленчатый вал. За 50 ° до н. м. т. открываются выпускные клапаны и отработавшие газы устремляются в выпускные коллекторы 15. В такте выпуска при движении поршня вверх происходит выталкивание отработавших газов. Впускные клапаны открываются за 55 ° до в. м. т. При открытых впускных и выпускных клапанах происходит продувка цилиндра. Через 35 ° после в. м. т. при движении поршня вниз цилиндр заряжается свежим воздухом в такте всасывания. При движении поршня после н. м. т. вверх впускные клапаны закрываются с запаздыванием на 30 °. Снова начинается такт сжатия, и весь цикл повторяется. Порядок работы цилиндров левого ряда: 4—2—6—1—5—7—3—8, правого ряда: 1—5—7—3—8—4—2—6.

Дизель 2А-5Д49 тепловоза ТЭП70 - более форсированная модификация дизелей типа 5Д49. Он имеет до 90 % узлов и деталей, унифицированных с узлами и деталями других дизелей этого типа. Отличается он от дизеля 1А-5Д49 тепловозов ТЭ116 более высоким давлением наддува и несколько иными углами опережения подачи топлива (25—26 °) и газораспределения. Ряд дизелей типа Д49 охватывает мощность от 880 до 4400 кВт.

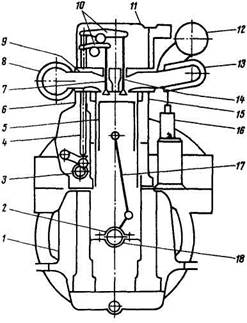

Рис. 5.3. Схема дизелей типов:б — Д70

Дизели типа Д70 (рис. 5.3, б) — четырехтактные, V-образные с турбонаддувом и клапанным распределением установлены на отдельных тепловозах 2ТЭ109 и 2ТЭ116.

Блок-картер 2 установлен на поддизельной раме 1. Коленчатый вал 16 удерживается подвесками 17 снизу. Втулки 4 цилиндров сверху закрыты крышками 8. В каждой крышке размещены по два впускных 9 и два выпускных 12 клапана и форсунка 7. У двигателя два распределительных вала 5 и 15, приводящих в действие клапаны и топливные насосы 6 левого и правого рядов цилиндров. Коллектор 11 отработавших газов один и расположен сверху цилиндров. Воздушный коллектор 10 расположен в развале цилиндров. Поршни 13 соединены с коленчатым валом через главный 14 и прицепной 3 шатуны. На базе двигателя 2Д70 разработан однорядный шестицилиндровый дизель 6Д70 для маневровых тепловозов.

Дизели типа Д50 (рис. 5.4) — четырехтактные, вертикальные рядные, шестицилиндровые с турбонаддувом и клапанным распределением. В фундаментной раме 1 в коренных подшипниках 2 уложен коленчатый вал 18. На раму установлен блок цилиндров 6, в который вставлены цилиндровые втулки 15. Между стенками блока и втулок образовано пространство для охлаждающей воды. Поршень 5 соединен с коленчатым валом при помощи шатуна 17. Каждая цилиндровая втулка закрыта крышкой 9, в которой расположены впускные 7 и выпускные 14 клапаны и форсунка. Привод клапанов осуществляется от распределительного вала 3 через штанги 4 и рычаги 10, расположенные в клапанной коробке 11. Топливо в цилиндры подается шестисекционным насосом 16. Воздух поступает по воздушному коллектору 8, а отработавшие газы из цилиндров отводятся с помощью двух выпускных коллекторов 12 и 13. Повышение мощности в дизеле ПД1М достигнуто в основном за счет увеличения давления наддува с 22—34 до 55— 60 кПа, что обеспечило также и снижение расхода топлива.

Рис. 5.4. Схема дизеля типа Д50

Рис. 5.4. Схема дизеля типа Д50

Рис. 5.5. Схема дизеля типа М750

Рис. 5.5. Схема дизеля типа М750

Дизели типа М750 (рис. 5.5) — четырехтактные, V-образные, двенадцатицилиндровые, с наддувом. На тепловозах ТГМЗ установлены дизели М753 мощностью 550 кВт с приводным центробежным нагнетателем; на тепловозах ТГ16, ТГ102 и дизель - поездах ДР1 установлены дизели М756 различных индексов мощностью 600 и 735 кВт с турбокомпрессором.

Остов дизеля состоит из верхнего 2 и нижнего 1 картеров. Блоки цилиндров 5 сверху закрыты головками 6 с крышкой 7. Коленчатый вал 13 крепится к верхнему картеру подвесками 14 коренных подшипников. В блок запрессованы стальные втулки 4 цилиндров. Поршни 11 соединены с коленчатым валом главными 3 и прицепными 12 шатунами. Кулачковые валики газораспределения 10 расположены в головках блока, топливный насос 8 приводится в действие валом 9. Дизели типа М750 отличаются от других тепловозных дизелей быстроходностью (1400—1500 об/мин) и малой массой (1,6—1,8 кг/кВт). Дизель М756 благодаря применению газотурбинного наддува более экономичен, чем дизель М753. Существенный недостаток дизелей типа М750— малый моторесурс (7—8 тыс. ч). Это ограничивает их применение на тепловозах. На дизеле М756 в отличие от М753 блок цилиндров изготовлен за одно целое с головками в единой конструкции — моноблоке.

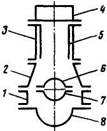

Рис. 5.6. Схема дизеля типа 310DR

Дизели типа 310DR чехословацкого производства (рис. 5.6) — четырехтактные, вертикальные, однорядные, шестицилиндровые. На тепловозах ЧМЭ2 установлены дизели 6S310DR мощностью 550 кВт без наддува, на тепловозах ЧМЭЗ — дизели K6S310DR мощностью 990 кВт с газотурбинным наддувом и охлаждением наддувочного воздуха.

Остов дизеля состоит из картера 1 и блока цилиндра 2. В картере на семи коренных подшипниках 14 уложен коленчатый вал 13, имеющий противовесы 15. Блок цилиндров разделен поперечными перегородками на шесть отсеков. Сверху в них устанавливаются цилиндровые втулки 3. Поршни 4 соединяются с коленчатым валом шатунами 12. Цилиндры закрыты крышками 6, в каждой из которых размещены по два впускных и выпускных 5 клапана и форсунка. Впускные и выпускные клапаны приводятся в действие от распределительного вала 11 с помощью толкателей 10, штанг 9, двуплечих рычагов 8 и траверс 7. Дизели 6S310DR и K6S310DR имеют значительное число унифицированных деталей, одинаковую компоновку основных агрегатов и их конструктивное исполнение.

Рис. 5.7. Схема дизеля типа VFE 17/24

Дизели типа VFE 17/24 венгерского производства (рис. 5.7) — четырехтактные, V-образные. На тепловозах ВМЭ1 установлены шестнадцатицилиндровые дизели XVIIV 170/240 мощностью 440 кВт при 1100 об/мин без наддува, на дизель-поездах Д1—двенадцатицилиндровые дизели 12VFE17/24 мощностью 540 кВт при 1250 об/мин с турбо-наддувом.

К блоку цилиндров 1 снизу в коренных подшипниках 13 укладывается коленчатый вал 12. Сверху в блок вставлены втулки 3, которые закрываются крышками 4 с колпаками 6. Поршни 10 соединены с коленчатым валом шатунами 2 и 11. Воздушные и газовые клапаны 5 и топливный насос 7 приводятся в действие от распределительного вала 9. Форсунка 8 установлена в форкамеру.

Рис. 5.8. Схема дизеля типа ID 12

Дизели типа 1Д (рис. 5.8) — четырехтактные с турбонаддувом. Остов дизеля состоит из картера 2, отлитого из алюминия, двух блоков цилиндров 4 и двух головок 6. Картер имеет приливы 1, которые опущены ниже оси коленчатого вала. Приливы увеличивают жесткость картера и надежность подвесок 15 в коренных подшипниках, на которых лежит коленчатый вал 14. В блок дизеля запрессованы втулки 13. В головке блока размещены камеры сгорания в специальных углублениях. На каждый цилиндр размещено по два впускных 9 и два выпускных 11 клапана. Клапаны приводятся в действие распределительными валами 10, расположенными на головках блоков. Топливный насос 8 работает от вала 7, размещенного в развале цилиндров. Поршни 5 соединены с коленчатым валом при помощи главного 3 и прицепного 12 шатунов. Пуск дизеля двойной: электрическим стартером и воздушный. Модификация дизеля 1Д6 представляет собой рядный, вертикальный двигатель мощностью 100 кВт. Мощностным рядом называется группа дизелей различной мощности, имеющих одинаковые диаметры цилиндров и ход поршня. Различные мощности достигаются изменением числа цилиндров. При этом также могут изменяться и режимы работы; частота вращения коленчатого вала, среднее эффективное давление, а иногда расположение цилиндров и ход поршня. Мощностные ряды обеспечивают возможность массового производства отдельных узлов и деталей дизелей, что снижает стоимость их изготовления и эксплуатационные расходы на содержание, так как уменьшается номенклатура запасных частей и материалов. Ведутся работы по созданию единой конструкции тепловозного дизеля с тем, чтобы потребности магистральных и маневровых тепловозов в диапазоне мощностей от 600 до 4500 кВт в секции могли быть перекрыты одним мощностным рядом дизелей.

5.2. ОСТОВ ДИЗЕЛЯ

Остов — это основа конструкции дизеля, состоящая из неподвижных элементов. Эти элементы жестко связаны между собой в единую систему, нагруженную силами давления газов и силами инерции движущихся частей. Конструкция остова обеспечивает жесткость дизеля, удобство разборки, сборки и осмотра деталей кривошипно-шатунного механизма и вкладышей, а также весовые и габаритные требования к дизелю. Достаточная жесткость остова — основное условие надежной и долговечной работы дизеля.

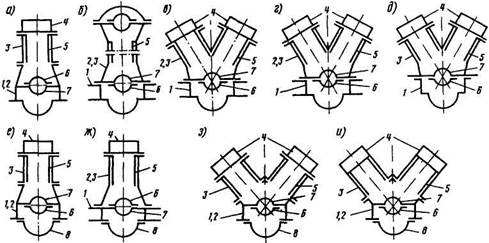

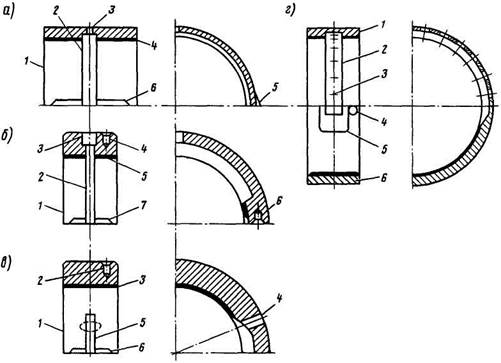

Рис. 5.9. Схема устройства остова дизеля

Рис. 5.9. Схема устройства остова дизеля

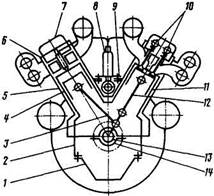

К элементам остова (рис. 5.9) относятся рама 1, картер 2, блок цилиндров 3, крышка цилиндра 4, цилиндровая втулка 5, вкладыши коренного подшипника 6 и 7 и поддон 8 для масла. Основные элементы остова могут различным образом объединяться в единые конструкции, представленные на рис. 5.10 (обозначения соответствуют рис. 5.9).

На дизелях типа Д50 (рис. 5.10, а) рама, картер, поддон и нижняя половина коренного подшипника объединены в единой конструкции — фундаментной раме 1, крышка коренного подшипника 6 установлена сверху. Дизели типов Д100 (рис. 5.10, б), Д40 и Д49 (рис. 5.10, в), Д70 (рис. 5.10, г) и 12VFE (рис. 5.10, д) имеют единый блок-картер. В этих конструкциях крышка коренного подшипника (подвеска) установлена снизу. Рама и поддон образуют единую конструкцию (кроме дизеля 12VFE) — поддизельную раму. В дизелях типов 1Д6 (рис. 5.10, е), 1Д12 и М753 (рис. 5.10, з) и М756 (рис. 5.10, и) основой остова является картер, к которому снизу на подвеске крепится нижняя половина коренного подшипника. Поддон 8 выполнен отдельно.

Остовы дизелей М756 представляют собой моноблок, объединяющий в единую конструкцию головку и блок со вставными втулками цилиндров. Остов двигателя 310DR (рис. 5.10, ж) имеет соединенный с картером блок цилиндров и установленный в поддизельной раме коренной подшипник, закрытый крышкой сверху. Элементы остова в зависимости от конструкции изготавливаются литыми из чугуна или алюминия или сварными из стали. В конструировании деталей остова наметилась прогрессивная тенденция — создание комбинированного остова, состоящего из стальных литых звеньев, соединенных сваркой. Это удешевляет изготовление и позволяет получать более жесткие элементы.

Рис. 5.10. Схемы остовов тепловозных дизелей типов:

а-Д50и ПД1М; б — 2Д100 и 1 ОД 100; в— 14Д4О, ПД45 и Д49; г — Д70; д— 12VFE17/24; в— 1Д6;

ж — K6S310DR и 6S310DR; з — 1Д12 и М753; и — М756

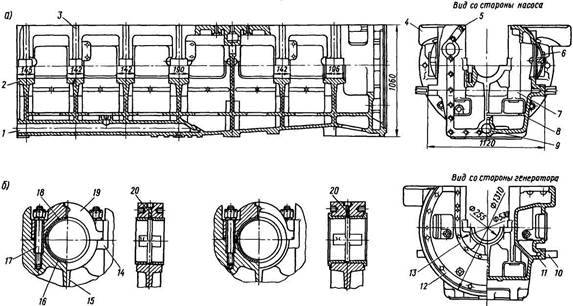

Основные детали остова. Фундаментная рама дизеля типа Д50 (рис. 5.11) отлита из чугуна СЧ21-40. Обе боковые стенки имеют по шесть люков, через которые можно осматривать подшипники и шатунно-кривошипный механизм. С каждой стороны люки закрыты крышками 6, отлитыми из алюминиевого сплава. Верхняя плоскость рамы со стороны генератора образует мощный круговой фланец 12 с кольцевой проточкой. К фланцу с помощью шпилек крепится статор генератора. На торцовой стенке рама имеет фланец 13, к которому крепится шпильками и фиксируется двумя штифтами разъемный корпус уплотнения коленчатого вала. Торец рамы со стороны масляного насоса имеет фланец 5 для крепления корпуса диска боксовки коленчатого вала. Семь поперечных перегородок 3 рамы образуют опоры 2 коренных подшипников коленчатого вала. Опоры первого, второго, третьего, пятого и шестого подшипников (счет ведется от масляного насоса к генератору) одинаковы и имеют по две шпильки для крепления крышки коренного подшипника. Опоры четвертого и седьмого подшипников шире и имеют по четыре шпильки. По бокам опор перегородки уширяются и образуют колонки 7 с отверстиями, через которые проходят анкерные крепления блока цилиндров к раме. Нижняя часть рамы образует поддон 9 для масла, дно которого имеет уклон от краев к середине, где расположено отверстие масляного канала 1. Полость рамы отделена от поддона сетками, прикрепленными к полкам 8. Вдоль рамы с обеих сторон расположены лапы 11 и упор 10, служащие для установки и крепления ее к раме тепловоза.

У дизелей типа Д50 блок цилиндров (рис. 5.12) отлит из чугуна марки СЧ21-40. Продольная стенка 5 делит внутреннюю полость блока на две части. В одной из них размещены цилиндровые втулки, в другой (меньшей по размеру) — механизм привода газораспределения.

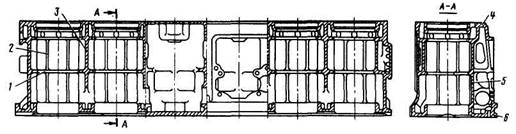

Внутренняя полость блока разделена поперечными перегородками 3 на шесть частей (по числу цилиндров). Нижняя плоскость 6 служит фланцем для крепления блока к фундаментной раме, верхняя плоскость 4 — для установки крышек цилиндров. Внутри блока имеются вертикальные ребра 2 и горизонтальные перегородки 1, обеспечивающие установку цилиндровых втулок и образование полостей водяного охлаждения. Фундаментная рама и блок цилиндров скреплены 14 анкерными связями и 29 сшивными шпильками. Рама и блок в сборе образуют, жесткий, но относительно тяжелый остов, масса которого составляет около половины общей массы дизеля. Блок дизеля 10Д100 (рис. 5.13) сварен из стальных деталей. Вертикальными листами 15 толщиной 16 мм (сталь 20Г) блок поделен на 12 отсеков. В десяти из них размещены втулки цилиндров, в переднем отсеке дизеля — механизмы управления, а в заднем — вертикальная передача и привод воздуходувки. Горизонтальными листами 14 (сталь 20) толщиной 25 мм и верхней и нижней плитами блок разделен на отсеки: верхнего коленчатого вала, воздушных ресиверов, топливной аппаратуры, выпускных коллекторов и нижнего коленчатого вала. К верхней плите и вертикальным листам приварены 12 опор 9 для коренных подшипников верхнего коленчатого вала, а к нижней плите и вертикальным листам—12 опор 11 для коренных подшипников нижнего коленчатого вала. В вертикальных листах с правой и левой стороны внутри блока вварено по 11 опор для подшипников кулачковых валов топливных насосов. К вертикальным наружным листам блока в отсеке воздушных ресиверов приварены впускные коллекторы 8. В отсеке выпускных коллекторов имеются ниши для установки выпускных коробок. Ниши закрыты плитами 4, которые крепятся с помощью болтов и шпилек 3. В плитах вырезаны люки 13 для постановки и снятия крышек люков выпускных коллекторов и термопар. В наклонных боковых листах 12 имеются люки 10, предназначенные для осмотра нижнего коленчатого вала, коренных и шатунных подшипников и их монтажа, а также для выемки поршней. Верхний коленчатый вал осматривают при снятой крышке блока.

Рис. 5. 11. Фундаментная рама (а) и коренные подшипники (б) дизеля Д50

Осмотр поршней и колец производят через люки 5 воздушных ресиверов и люки выпускных коллекторов.

Рис. 5.12. Блок цилиндров дизеля типа Д50

Рис. 5.12. Блок цилиндров дизеля типа Д50

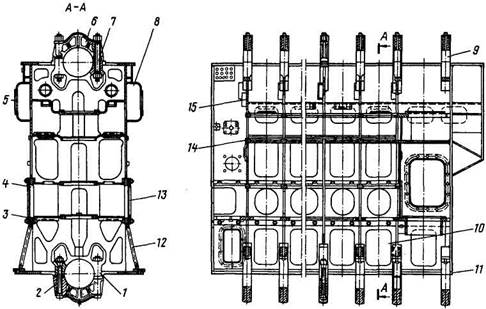

Блок дизеля типа Д49 (рис. 5.14) сварен из стальных деталей: нижняя часть сварена из литых стоек 3, а верхняя — из листов 5. К стойкам блока прикреплены болтами 2 штампованные подвески 1. Стыки стоек блока и подвесок имеют зубцы, которые препятствуют смещению подвесок. В развале блока образован ресивер 4 наддувочного воздуха. Доступ в картер дизеля обеспечивается через люки, закрытые крышками 6. С правой стороны дизеля крышки имеют предохранительные клапаны.

Коренные подшипники. Подшипники предназначены для укладки коленчатого вала и состоят из корпуса и двух вкладышей. Корпус коренного подшипника выполнен из двух половин. Одна из них изготавливается в зависимости от конструкции остова за одно целое либо с рамой, либо с блоком цилиндров или картером. Вторая, съемная, половина коренного подшипника называется крышкой и крепится с помощью шпилек, болтов или специальных домкратов. Опорные коренные подшипники дизеля, как правило, имеют одинаковую конструкцию. Для предупреждения осевого перемещения коленчатого вала один из коренных подшипников, обычно ближний к фланцу отбора мощности, является опорно-упорным и отличается от других подшипников наличием бурта у вкладышей.

У дизелей типа Д50 коренной подшипник (см. рис. 5.11, б) состоит из корпуса, расположенного в фундаментной раме двигателя, двух вкладышей и крышки. Крышка 19 соединена с рамой шпильками 17. Стойки рамы, в которых расположены корпуса, усилены ребрами 15. Крышки подшипников отлиты из стали и пригоняются к горизонтальным и вертикальным плоскостям корпуса. Плотная постановка крышки в раме 14 разгружает шпильки от срезывающих и изгибающих усилий. В центре крышка имеет отверстие 20 для установки штуцера, к которому присоединяется трубка для подвода масла. Рабочие вкладыши 16, воспринимающие усилия от коленчатого вала, расположены в корпусе рамы. В крышках установлены нерабочие вкладыши 18 коренных подшипников.

Коренные подшипники верхнего и нижнего коленчатых валов дизелей типа Д100 (см. рис. 5.13) имеют корпуса 1, вваренные в блок дизеля, вкладыши — по два в каждом подшипнике и крышки 6. Крышки верхнего коленчатого вала крепятся к блоку шпильками 7, нижнего — болтами 2.

Корпуса в стойке блока, два вкладыша и крышки образуют подшипники дизелей типа Д49 (см. p.ic. 5.14). На девятой стойке и крышке установлены полукольца упорного подшипника. Отверстие для подвода масла и каналы расположены в стойках блока. К 10-му подшипнику масло поступает из полости коленчатого вала.

Рис. 5.14. Блок цилиндров и коренные подшипники дизеля типа 5Д49

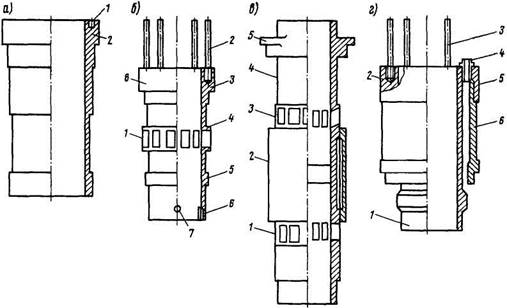

Вкладыши коренных подшипников коленчатого вала. Надежность работы вкладышей коленчатого вала в значительной степени определяет надежность всего дизеля. По конструкции вкладыши бывают толстостенными (толщина более 7 мм) и тонкостенными (2,5—7 мм).

Толстостенные вкладыши изготавливают из чугуна, стали или бронзы и заливают баббитом. Тонкостенные вкладыши из малоуглеродистых сталей заливают свинцовистой бронзой с приработочным покрытием. В современных тепловозных дизелях подшипники с толстостенными вкладышами постепенно уступают место подшипникам с тонкостенными вкладышами. Эти вкладыши имеют меньшие габаритные размеры и массу, более удобны для массового изготовления и позволяют обеспечить взаимозаменяемость при сборке и ремонте без пришабровки и пригонки. Плотное прилегание вкладышей к постелям и предохранение их от проворачивания обеспечиваются натягом при установке.

Уже имеется значительный опыт работы на дизелях М753 и М756 тонкостенных биметаллических вкладышей (толщина вкладышей коренных подшипников 6 мм, шатунных 4 мм), которые изготавливаются прокаткой стальной основы с полосой из алюминиево - оловянистого сплава АО 20-1.

Вкладыши коренных подшипников дизелей типа Д50 (рис. 5.15, а) имеют корпус 1, изготовленный из бронзы Бр ОЦС 3-12-5. Рабочая поверхность вкладыша залита слоем баббита 4 марки БК2. Для предупреждения проворачивания и осевого смещения у вкладышей выштампованы выступы 5, которые входят в пазы постели и крышки подшипника со стороны топливного насоса. В средней части вкладыша проходит канавка 2 с отверстием 3 (только у верхнего вкладыша) для подвода масла. У торца вкладыша сделаны холодильники 6 для распределения масла по всей ширине вкладыша. Толщина корпуса 7,5 мм и толщина заливки 0,75 мм. Вблизи стыков толщина вкладыша уменьшена на 0,06 мм.

У дизелей типа Д100 вкладыши коренных подшипников (рис. 5.15, б) изготовлены из бронзы БР ОЦС 3-12-5 с заливкой баббитом БК2. Толщина вкладышей 19 мм при толщине заливки 0,5—0,7 мм. Опоры блока дизелей типа Д100 в местах установки вкладышей имеют малую ширину для обеспечения прохода цилиндровых втулок. При небольшой ширине вкладыша только толстостенные вкладыши обеспечивают необходимую жесткость опоры. Вкладыши фиксируются стопорными штифтами, запрессованными в тело крышки, в отверстиях 4. На торцах вкладышей (со стороны управления дизелем) имеются два отверстия (по одному на каждом торце). В одно из них 6 диаметром 6 мм впрессован контрольный штифт, во второе диаметром 7,5 мм входит с зазором штифт парного вкладыша. Для повышения надежности работы коренные вкладыши дизелей 10Д100 изготавливают без канавок с гиперболической расточкой. На рис. 5.15, в показан вкладыш без канавки. Рабочая поверхность бесканавочного вкладыша увеличена. Масло подводится через отверстие 4. В остальном конструкции бесканавочного и вкладыша с канавкой аналогичны.

Рис. 5.13. Блок цилиндров дизеля типа Д100

Рис. 5.13. Блок цилиндров дизеля типа Д100

Рис. 5.15. Вкладыши коренных подшипников тепловозных дизелей типов:

а — Д50; 6 — Д100 (канавочный вкладыш); в — Д100 (бесканавоч-ный вкладыш); г — 5Д49

Вкладыши коренных подшипников дизелей типа Д49 (рис. 5.15, г) стальные тонкостенные (4,85 мм), залиты тонким слоем свинцовистой бронзы, на которую нанесен слой сплава олова со свинцом. Верхний вкладыш 1 на рабочей поверхности имеет канавку 2 и отверстия 3, через которые поступает масло. Гиперболическая расточка рабочих поверхностей вкладышей позволяет улучшить приработку и прилегание вкладышей при эксплуатации дизеля. Нижний вкладыш 6 около стыка имеет карманы 5 для подвода и распределения смазки по рабочей поверхности и непрерывной подачи масла к шатунным подшипникам и поршню. Для фиксации вкладышей штифтом, запрессованным в подвеску, служит отверстие 4.

Цилиндровые втулки (гильзы). Втулки образуют рабочий объем цилиндра и направляют движение поршня Работа втулок происходит в условиях высоких температур и давлений газов. Для обеспечения надежной и долговечной работы втулки должны быть прочными и жесткими с износостойкой поверхностью, по которой движется поршень. По условиям работы втулки цилиндров тепловозных дизелей охлаждаются водой. В зависимости от способа водяного охлаждения втулки разделяют на два типа: втулки без водяных рубашек в дизелях, где водяная полость образуется между втулкой и стенками блока; втулки с водяной рубашкой, когда водяная полость образуется между втулкой и рубашкой. Цилиндровые втулки без водяных рубашек устанавливаются на дизели типов Д50, Д12, Д40, 12VFE, 310DR. На дизелях типов Д100, Д49, М750 втулки имеют напрессованные на них рубашки. Цилиндровые втулки изготавливают, как правило, из специального чугуна или стали. Внутренняя поверхность втулки (зеркало цилиндра) обрабатывается хонингованием до высокого класса чистоты (шероховатость не более 0,63).

Втулка цилиндра дизеля типа Д50 (рис. 5.16, а) отлита из чугуна СЧ24-44 и представляет собой цилиндр. Втулка имеет бурт 2, которым она входит в выточку блока цилиндров. На верхней части бурта проточен паз 1 для установки крышки цилиндра. На внутренней поверхности втулки выфрезерованы четыре выреза, позволяющие открываться клапанам газораспределения. В блоке втулка уплотнена в верхней части притиркой поверхности бурта к поясу блока, а в нижней части резиновыми кольцами. Аналогичную конструкцию цилиндровых втулок имеют четырехтактные дизели 12VFE17/24, K6S310DR и др.

Цилиндровые втулки двухтактных дизелей типа Д40 (рие. 5.16,—б) отличаются тем, что в средней части имеют продувочные окна 1 и уплотняются по блоку в поясах 3 4 и 5. В верхний бурт ввернуты шпильки 2 которыми втулка подвешена к крышке цилиндра. Между крышкой и втулкой установлена стальная омедненная прокладка, уплотняющая газовый стык. Два выреза 6 в нижней части втулки служат для прохода стержня шатуна, а два отверстия 7 предназначены для крепления приспособления, удерживающего поршень при выемке комплекта.

У дизелей типа Д100 цилиндровые втулки (рис. 5.16, в) имеют особенности, определяемые конструкцией двигателя с расходящимися поршнями. Втулка 4 разгружена от осевых усилий, поэтому к блоку крепится только четырьмя небольшими шпильками с помощью фланца 5. В верхней части втулки расположены продувочные окна 3, а в нижней части втулки — выпускные окна 1. На среднюю часть втулки напрессована стальная рубашка 2, которая в нижней части стопорится кольцом. Для уплотнения водяной камеры между втулкой и рубашкой установлены резиновые кольца. В рубашке имеются два отверстия для подвода и отвода воды и три сквозных отверстия в рубашке и втулке для установки адаптеров форсунок и индикаторного крана.

|

Рис. 5.16. Втулки цилиндров тепловозных дизелей типов: а — Д50; б — Д40; в — 10Д100; г — Д49

В блоке втулка с рубашкой уплотнены резиновыми кольцами и лабиринтом.

Втулка дизелей типа Д49 (рис. 5.16,

| <== предыдущая лекция | | | следующая лекция ==> |

| Подготовительный этап экономического анализа | | | Проектирование асинхронных машин |

Дата добавления: 2020-06-09; просмотров: 545;