Укладка бетонной смеси

Основания и поверхности, подготовленные к укладке бетонной смеси, должны удовлетворять следующим требованиям:

— естественные и искусственные основания из нескальных грунтов должны сохранять физико-механические свойства, предусмотренные проектом;

— скальные основания должны состоять из не выветривающейся породы;

— скальные основания и поверхности рабочих швов должны быть очищены от мусора, грязи, масел, снега и льда, промыты и не иметь на поверхности воды;

— бетонные основания и рабочие швы по горизонтальным и наклонным поверхностям должны быть очищены от цементной пленки (вертикальные поверхности очищают при соответствующих требованиях в проекте).

Во время очистки поверхности бетона от цементной пленки не допускается повреждение бетона. При очистке поверхности прочность бетона должна быть не менее, МПа:

— очистка водяной или воздушной струей - 0,3;

— очистка механической металлической щеткой - 1,5;

— гидропескоструйная очистка или очистка механической фрезой - 5.

До начала укладки бетонной смеси проверяют и принимают все конструкции и их элементы, закрываемые в процессе последующих работ, правильность установки и закрепления опалубки и поддерживающих конструкций. Перед бетонированием опалубку очищают от мусора и грязи, а арматуру - от налета ржавчины.Поверхности деревянной, фанерной и металлической опалубки покрывают смазкой, которая не должна ухудшать внешний вид и прочностные качества конструкций.Подвижность бетонных смесей, перекачиваемых по трубопроводам, назначают с учетом технической характеристики применяемых бетононасосов и пневмонагнетателей, во всех случаях она должна быть не менее 4 см.При любом виде подачи бетонной смеси в армированные конструкции высота свободного сбрасывания не должна превышать 2 м, а при подаче на перекрытие - 1м. Допустимая высота сбрасывания бетонной смеси в опалубку колонн со сторонами сечения 0,4-0,8 м и при отсутствии перекрещивающихся хомутов арматуры должна составлять не более 5 м.Допустимая высота свободного сбрасывания бетонной смеси в опалубку неармированных конструкций устанавливается строительной лабораторией на основании производственного опыта и должна обеспечивать однородность и прочность бетона, а также сохранность основания и опалубки. Крайний предел - высота сбрасывания не должна превышать 6 м. С большей высоты бетонную смесь спускают по наклонным желобам или вертикальным хоботам.Укладывают бетонную смесь в бетонируемую конструкцию горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях.Укладка бетонной смеси ступенчатым методом с одновременной укладкой 2-3 слоев может быть разрешена в том случае, если это допустимо ППР.Толщина укладываемого слоя бетонной смеси определяется в зависимости от средств уплотнения. При использовании тяжелых подвесных вертикально расположенных вибраторов толщина слоя должна быть на 5-10 см меньше длины рабочей части вибратора. При использовании вибраторов, расположенных под углом к вертикали (до 35°), толщина слоя должна быть равна вертикальной проекции длины рабочей части вибратора. Толщина укладываемого слоя при использовании ручных глубинных вибраторов не должна превышать 1,25 длины рабочей части вибратораПри уплотнении бетонной смеси поверхностными вибраторами толщина слоя не должна превышать в неармированных конструкциях и конструкциях с одиночной арматурой 25 см, в конструкциях с двойной арматурой - 12 см. При бетонировании специальных сооружений (дорожных и аэродромных покрытий, гидротехнических и других сооружений) с использованием машин с мощными вибраторами толщину укладываемого слоя бетонной смеси увеличивают.

При уплотнении бетонной смеси необходимо соблюдать следующие правила:

- шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия;

- глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5-10 см;

— шаг перестановки поверхностных вибраторов должен обеспечивать перекрытие на 10 см площадкой вибратора границы провибрированного участка;

— опирание вибраторов во время работы на арматуру и закладные части бетонируемых конструкций, а также на тяжи и другие элементы ее крепления не допускается.

На каждой позиции продолжительность вибрирования устанавливается опытом, при этом она должна обеспечивать достаточное уплотнение бетонной смеси, основными признаками которого являются: прекращение ее оседания, появление цементного молока на поверхности и прекращение выделения пузырьков воздуха.При бетонировании массивных конструкций необходимо соблюдать следующие правила: если массив разбит на блоки, бетонировать замыкающие блоки следует только после усадки и охлаждения бетона смыкаемых блоков; фундаменты, воспринимающие динамические воздействия оборудования, следует бетонировать без перерыва.

При бетонировании массивных конструкций с укладкой в бетон отдельных камней размером более 15 см («изюма») необходимо соблюдать следующие правила: размеры отдельных камней не должны превышать 1/3 наименьшего размера бетонируемой конструкции; соотношение отдельных размеров камня не должно превышать 1:2,5, камни должны отстоять от опалубки на расстоянии не менее 30 см и не соприкасаться с арматурой и закладными частями; расстояние между отдельными камнями должно быть не менее 20 см.

Прочность камней должна быть не ниже минимальной прочности крупного заполнителя для бетона данного класса, морозостойкость - не ниже предусмотренной проектом для бетона конструкции.

При укладке бетонной смеси в колонны и стены надо соблюдать следующие правила:

— высота колонн, стоек и стен, бетонируемых без перерыва, не должна превышать 5 м - для колонн, 3 м - для стен и перегородок, 2 м - для колонн со сторонами сечения менее 0,4 м и колонн любого сечения с перекрещивающимися хомутами, а также для стен и перегородок толщиной менее 0,15 м; при большей высоте участков колонн и стен, бетонируемых без рабочих швов, надо устраивать перерывы для осадки бетонной смеси;

— продолжительность перерыва для обеспечения осадки бетона должна быть не менее 40 мин, но не превышать 2 ч;

— рамные конструкции бетонируют с перерывом между бетонированием колонн (стоек) и ригелей рам.

Балки и плиты перекрытий бетонируют одновременно, а монолитно связанные с колоннами и стенами - через 1-2 ч после бетонирования колонн и стен. При высоте поперечного сечения балок более 0,8 м их можно бетонировать отдельно от плит.

При укладке бетонной смеси в вертикально-скользящую опалубку необходимо выполнять следующие условия:

— бетонную смесь надо укладывать равномерными слоями толщиной 23-30 см;

— скорость укладки бетонной смеси должна обеспечивать заполнение опалубки в течение 2,5-3,5 ч на высоту, равную не менее половины высоты опалубки;

— каждый новый слой бетонной смеси следует укладывать после окончания укладки предыдущего до начала его схватывания;

— опалубку поднимают после заполнения бетонной смесью всего периметра бетонируемой конструкции до уровня на 5 см ниже верха опалубочных щитов и со скоростью, исключающей как сцепление бетона с опалубкой, так и оползание его по выходе из опалубки;

— забетонированную часть конструкции высотой не более 10 м следует освидетельствовать с целью корректировки ее положения.

В плоские неармированные конструкции (площадки, подготовки под полы) бетонную смесь укладывают полосами шириной 3-4 м через одну, Заполняя промежуточные полосы после затвердения бетона в смежных полосах.

В арки и своды бетонную смесь укладывают от пят к замку. При этом плоскости рабочих швов, ограничивающих полосы бетонирования, должны быть перпендикулярны поверхностям арок и сводов.

Вопрос 2. Уплотнение бетонной смеси

Технология возведения конструкций из бетона подразумевает приготовление бетонной смеси и ее уплотнение. Есть случаи, когда при замешивании раствора внутри появляются полости, которые могут нарушить структуру, снизить ее плотность. Из-за этого в изделии появляются трещины, что в конечном итоге способно привести к разрушению бетонных конструкций. В процессе уплотнения специалисты удаляют из раствора воздух, лишнюю жидкость, за счет чего он становится более плотным. Таким образом, изделие получается более прочным и долговечным.

Уплотнение бетона считается самым ответственным этапом укладки цементных смесей. От того, насколько тщательно будет выполнено это действие, будут зависеть коэффициент бетона и основные характеристики изделия. В ходе процедуры специалисты обрабатывают бетонную поверхность вручную или при помощи механических устройств, удаляя полости. Это позволяет добиться однородности бетонного раствора, увеличить сцепление состава с другими элементами конструкции.

Строители используют следующие виды устройств при уплотнении смеси:

· поверхностные (для верхнего слоя цемента);

· глубинные (крупные бетонные конструкции);

· наружные (устанавливаются перед уплотнением с краю деревянной опалубки или емкости с цементным раствором);

· виброплощадки (применяются на специализированных предприятиях).

Существует разные способы уплотнить цементный раствор:

1. Вручную. Практикуется в основном при частных строительных работах, так как этот метод помогает сэкономить средства на приобретение оборудования. К уплотнению вручную прибегают в тех случаях, когда необходимо обработать смесь в небольшом количестве. Как правило, в таких случаях раствор также изготавливают своими руками. Бетонная поверхность обрабатывается ломом, трамбовкой, лопатой и пр.

2. Штыкование. Для выполнения этой процедуры используется стержень из металла (к примеру, армированный прут) весом до четырех килограммов. При этом желательно, чтобы кончик стержня был закругленным. Он применяется для того, чтобы «проткнуть» бетон. Специалисты рекомендуют проштыковывать всю поверхность емкости со смесью. Этот способ позволяет уплотнить щебень, вытеснить воздух и лишнюю жидкость.

3. Ручная трамбовка. Такой метод принято применять для утрамбовки тяжелых бетонных растворов. Для неармированных конструкций строители используют ручные либо механические трамбовки. Трамбование следует выполнять тщательно и послойно. Вместе с тем толщина уплотненного слоя должна составлять не более пятнадцати сантиметров.

К другим методам уплотнения относятся:

1. Механический. К этому способу строители прибегают при обработке значительных объемов цемента. Процесс выполняется с помощью специальных приборов, к которым относятся поверхностные и внутренние виброустройства. Также специалисты пользуются механизмами, которые крепятся на деревянную опалубку или емкость со смесью. В частности, поверхностные виброрейкипозволяют уплотниться только верхнему бетонному слою. Поэтому строители применяют его для изделий из тонкого слоя бетона: оснований для плитки, полов, дорог и др. Внутренняя виброрейка, в свою очередь, считается самой эффективной в сравнении с другими механизмами. Помимо этого, такие устройства просты в эксплуатации, ими пользуются для обработки бетона в труднодоступных участках. Вибраторы, которые устанавливаются на деревянной опалубке либо форме, надежно крепятся, уплотняя смесь за счет колебаний опалубки, передаваемых цементному раствору. Устройства для опалубок незаменимы для бетонирования изделий необычной формы.

2. Виброуплотнение. Производится при помощи переносных и стационарных устройств. Применение переносных механизмов для сборных конструкций из железобетона ограничено. Ими пользуются при создании больших и тяжелых изделий. Виброплощадки необходимы в производстве железобетона на заводах, работающих по специальным схемам. Современный рынок предлагает большой выбор виброплощадок, среди которых электромагнитные, пневматические, комбинированные и др.

3. Прессование. Специалисты реже прибегают к данному методу уплотнения смеси, хотя он считается эффективным, поскольку позволяет повысить прочность раствора при небольших расходах цемента. Этот способ не получил широкого распространения из-за своей дороговизны. Давление, необходимое для прессования бетона, должно составлять от 10 Мпа. Прессы, которые обладают подобной мощностью, используются в судостроительной сфере для создания новых кораблей. Однако следует отметить, что стоимость таких устройств для прессования не позволяет ими пользоваться для проведения частных строительных работ. Во время приготовления цементных растворов прессование необходимо применять только в качестве дополнительной нагрузки при виброуплотнении. Необходимая степень давления может составлять не выше 1 кПа. На современном рынке представлены плоские и профильные штампы. В частности, профильные штампы нужны для придания нужной фактуры тому или иному изделию. Так изготавливаются бетонные панели, пролеты лестниц и другие элементы и конструкции из этого материала. Такой вид прессования называют штампованием. Еще одним видом прессования считается прокат. При этом давление на цементный раствор осуществляется за счет катка. Это позволяет сократить расход электроэнергии из-за снижения давления во время прессования. Но способ имеет один недостаток, связанный со свойствами раствора. В некоторых случаях может произойти смещение или разрыв материала валиком.

4. Центрифугирование. При вращении состав уплотняется за счет прилегания к стенкам формы. После центрифугирования увеличивается плотность ингредиентов, входящих в цементный раствор. Помимо этого, из него выводится примерно 30 процентов воды. Это помогает повысить прочность бетона. Метод позволяет сделать долговечные изделия. Для центрифугирования потребуется больше цемента, чем для других видов уплотнения. Бетонный раствор будет обладать нужной вязкостью. Иначе под воздействием центрифуги состав расслоится. Технология помогает делать опоры ЛЭП, стойки и трубы.

5. Вакуумирование. Метод позволяет разрежать воздух, благодаря чему все лишнее удаляется из смеси под сильным давлением. Соответственно, и плотность смеси повышается.

Вопрос 3. Механизмы для уплотнения бетонной смеси

Вибраторы подразделяют по способу воздействия на бетонную смесь: глубинные — с погружаемым в бетонную смесь вибронаконечником или корпусом; устанавливаемые на уложенную бетонную смесь и передающие ей колебания через рабочую площадку; наружные, прикрепляемые к опалубке и передающие через нее колебания бетонной смеси.

Глубинные вибраторы предназначены для уплотнения бетонных смесей с показателем жесткости до 10 с и осадкой конуса 5…6 см при возведении монолитных армированных и неарми-рованных конструкций, фундаментов, колонн, балок и до 30 с — при изготовлении продукции сборного железобетона. При бетонировании больших объемов массивных сооружений применяют мощные вибраторы со встроенным двигателем, а также подвесные — тяжелого типа.

Для выполнения работ при бетонировании широкой номенклатуры изделий и конструкций применяют ручные глубинные вибраторы с электрическим и пневматическим приводами.

Ручной электромеханический вибратор с гибким валом. Гибкий вал заключен в специальную броню, на поверхность которой надет резиновый рукав. На обоих концах вала имеются винтовые муфты с левой резьбой для присоединения соответственно к электродвигателю и наконечнику. Электродвигатель установлен на металлической подставке, предохраняющей его от погружения в бетонную смесь. Включают электродвигатель выключателем, находящимся на его корпусе.

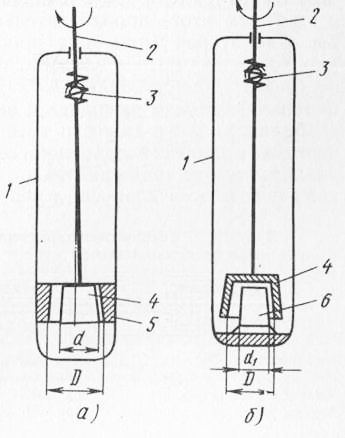

Наконечник состоит из стального трубчатого корпуса, внутри которого вращается дебаланс, соединенный с гибким валом пружинной муфтой. При включении электродвигателя дебаланс обкатывается по конусу и совершает колебания. Применяют две конструктивные схемы вибронаконечников. По первой схеме вибрация возбуждается в результате обкатывания бегунка-дебаланса по внутренней конической втулке, неподвижно закрепленной в корпусе вибронаконечника. По второй схеме обкатывание бегунка осуществляется по коническому пальцу 6, неподвижно закрепленному в корпусе.

Бегунок-дебаланс совершает вращательное движение от гибкого вала через шпиндель, заключенный в подшипник. Чтобы колебания не передавались на гибкий вал, бегунок-дебаланс соединен со шпинделем упругой резиновой муфтой. При обкатывании бегунка-дебаланса возбуждаются колебания, которые вызваны инерционными силами эксцентрично вращающихся масс. Каждое обкатывание вызывает одно колебание. Следует помнить, что частота колебаний корпуса вибратора не равна частоте вращения гибкого вала.

При наружном обкатывании бегунка число частот колебаний.

| Рис. 1. Схема вибронаконечников с наружным (а) и внутренним (б) обкатыванием: 1 — корпус, 2 — шпиндель, 3 —упругая муфта, 4 — бегунок-дебаланс, 5 — коническая втулка, 6 — конический палец Вибронаконечники должны быть герметичными, при попадании цементного теста или воды они быстро выходят из строя. Для увеличения их срока службы периодически смазывают подшипники и выполняют ревизию сборочных единиц. Для снижения вредного воздействия вибраций на руки рабочего глубинные вибраторы снабжают специальными демпфирующими вставками или рукоятями из пористой резины, которые размещают в местах, где амплитуда колебаний минимальна. Промышленность выпускает несколько модификаций вибраторов с гибким валом, которые отличаются наружным диаметром вибронаконечника, его длиной и частотой колебаний |

Тот или иной тип вибратора с гибким валом выбирают в зависимости от показателя жесткости смеси, густоты армирования и крупности заполнителя. Так, с увеличением крупности заполнителя частота колебаний должна снижаться. С увеличением диаметра корпуса вибронаконечника повышается радиус действия и в конечном итоге производительность. Радиус действия глубинных вибраторов (или зона проработки) в среднем равен 4…5 наружным диаметрам вибронаконечника.

Вопрос 4 Ремонт бетонных и железобетонных конструкций

При эксплуатации в тяжелых условиях и в ряде других случаев возможно появление повреждений бетонных и железобетонных изделий и конструкций

Эти повреждения могут быть четырех видов- 1) общее разрыхление структуры, в частности изменение характера порового пространства за счет увеличения числа более крупных пор и появления мельчайших дефектов, вызывающее снижение прочности бетона и предшествующее более глубоким и опасным разрушениям; 2) отслоение защитного слоя, разрушение поверхностных слоев бетона, образование на поверхности изделий каверн и пустот; 3) появление трещин, неплотностей и других разрушений в более глубоких слоях бетона; 4) значительная коррозия арматуры, обрыв предварительно напряженных стержней, коррозия закладных деталей.

В зависимости от характера повреждений применяют различные технологические приемы и материалы для ремонта Если на поверхности образовались значительные дефекты, то поврежденный участок очищают от разрушившегося бетона (до бетона с доброкачественной структурой) и затем бетонируют новым бетоном. Чаще всего используют мелкозернистые бетоны на основе высокопрочных цементов с эффективными комплексными добавками, быстротвердеющих специальных цементов, в том числе безгипсовых тонкомолотых цементов со специальными добавками, которые схватываются через 10 .30 мин; жидкого стекла, серы и некоторых специальных вяжущих. Широко применяют для ремонта полимеррастворы, возможно использование фибробетона

При ремонте необходимо особое внимание уделять созданию прочной связи между отремонтированным участком и основной конструкцией. Так как прочность сцепления между старым и новым бетоном невелика и редко превышает 0,5 ... 1 МПа, то применяют специальные мероприятия, способствующие усилению связи между ними. Конфигурация участка, подвергаемого бетонированию, должна способствовать получению прочного объема бетона, т. е. иметь достаточную толщину и заглубление края Лучшие результаты получают, если ремонтируемый участок армируют стальной сеткой, которую специальными дюбелями пристреливают к основной конструкции или прочно прикрепляют к ней другими способами.

Старый бетон перед бетонированием очищают, промывают, стремясь обнажить заполнитель и получить шероховатую поверхность. Б ряде случаев используют промежуточный слой, способствующий улучшению сцепления, например нанесение тонкого слоя полимерных композиций на основе эпоксидной смолы или слоя коллоидного цементного клея с эффективными химическими добавками, повышающими адгезию материалов Значительное повышение сцепления достигается последующей пропиткой нового и старого бетона полимеризующимися составами. При этом возрастают плотность, прочность и долговечность отремонтнруемой конструкции.

Процесс устранения мелких дефектов и трещин (до 30 мм) сводится к затирке поверхности, обработке мест разрушения цементно-песчаным или полимерными растворами. Преимущественно, для заделки трещин в железобетоне путем инъецирования цементной смеси. Рабочий процесс состоит из таких этапов:

· трещину (до 20 мм) расшивают;

· проделывают несколько отверстий;

· вставляют трубки для подачи смеси;

· промывают полость дефекта;

· наполняют составами.

Интернет-источники

1. https://promzn.ru/stroitelnye-raboty/prigotovlenie-i-ukladka-smesi-iz-betona.html

2. https://studref.com/598083/stroitelstvo/ukladka_betonnoy_smesi

3. https://www.baurum.ru/_library/?cat=piling_concrete&id=733

| <== предыдущая лекция | | | следующая лекция ==> |

| Оптимизация потребительского выбора. Равновесие потребителя. | | | Организация и оплата труда заготовительных работников |

Дата добавления: 2020-04-12; просмотров: 509;