Электроискровое легирование.

Одним из способов поверхностного упрочнения является электроискровое легирование. Оно позволяет повысить износостойкость и твердость, жаропрочность, коррозионную стойкость поверхностей деталей и снизить их коэффициент трения, а также произвести ремонт и восстановить размеры детали пришедшей в негодность, придав ее поверхностному слою новые свойства.

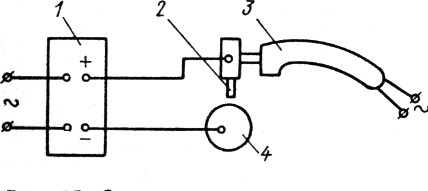

Сущность процесса электроискрового легирования заключается в переносе материала электродом-инструментом, отвечающего определенным требованиям, на обрабатываемую поверхность детали искровым электрическим разрядом. Этот способ обеспечивает прочное сцепление вводимого легирующего материала с поверхностью детали. Расплавленные частицы анода(электрода с легирующим материалом), выброшенные в межэлектродное пространство, не выносятся рабочей средой, а осаждаются на поверхности катода(детали).

Сам процесс происходит с применением импульсного напряжения, что приводит к появлению искрового разряда и появлению импульсного тока большой плотности между анодом и катодом. В следствии этого, в точке искрового разряда, на поверхности электродов(преимущественно на аноде) металл разогревается и частично испаряется. Капли расплавленного металла с анода устремляются к поверхности катода по действием электромагнитного поля. После окончания действия импульса тока, движение не прекращается и капли металла достигают поверхности катода, смешиваясь с металлом катода и осаждаясь на его поверхности привариваясь по краям.

Процесс легирования протекает в газообразной среде и поэтому, расплавливаемые частицы на своем пути вступают в взаимодействие с этой средой и образуют упрчняющий слой, отличающийся своими физико-химическими свойствами от свойств легирующего или легируемого материала.

Диффузия металлов(перемешивание и проникновение одного в другой) приводит к упрочнению связи легирующего и легируемого слоя.

В качестве легирующего материала используются различные карбидные и боридные соединения тугоплавких металлов. Их соединения обладают высокой износостойкостью и твердостью, но сравнительно плохим качеством поверхности, поэтому детали работающие на трение необходимо шлифовать. Применение их, из-за структуры связей, не предъявляет высоких требований к рабочей среде.

Для снижения коэффициента трения поверхностей, а также для увеличения долговечности и надежности деталей, для легирования применяют: олово, свинец. Висмут, индий, графит.

Коррозионную стойкость детали можно повысить, произведя ее легирование графитом, алюминием или феррохромом.

Для устойчивого осуществления процесса легирования, необходимо периодическое контактирование с определенной частотой легирующего электрода с легируемым электродом(деталью). Экспериментально получены наилучшие результаты в диапозоне от 100 до 400 Герц. Дальнейшее увеличение частоты ухудшает качество поверхности.

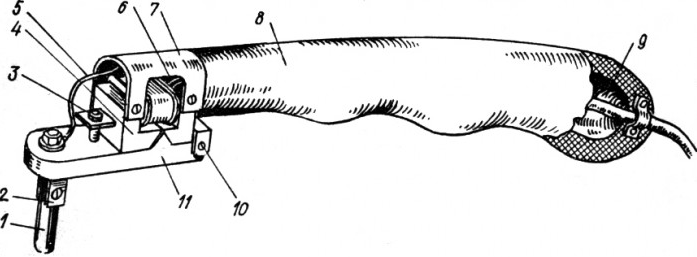

Контактирование легирующего электрода с легируемым металлом(деталью), достигается тем, что легирующий электрод закрепляется на якоре электромагнита или на вращающейся головке(в последнем случае на головке закрепляется несколько электродов, но под разными углами).

Принцип действия рабочего органа с электромагнитом основан на периодическом притяжении ферримагнитных тел, помещенных в переменное магнитное поле. Под действием переменного тока, подведенного к электромагниту, к нему начинает притягиваться ферромагнитная вставка якоря. При уменьшении напряжения электрододержатель, под действием пружины, возвращается в исходное положение. Электрод будет колебаться с удвоенной частотой сети, то есть с частотой 100 Гц. Если необходимо получить частоту больше 100 Гц, то применяют специальные источники питнаия(преобразователи).

Рисунок 1. Ручной электромагнитный вибратор для электроискрового легирования.

Периодическое контактирование легирующего электрода с деталью, можно получить с помощью вращающихся многоэлектродных головок. Разработаны различные конструкции многоэлектродных головок для эластичных и жестких легирующих электродов(в последнем случае электрод закрепляется на корпусе с помощью гибкого упругого элемента).

Многоэлектродная вращающаяся головка состоит из: многоэлектродного держателя, токопроводящих щеток, эластичной муфты. Для вращения многоэлектродного держателя применяется электродвигатель, но можно использовать и пневматические турбинки. Все элементы монтируются в корпусе изготовленном из пластика, который соединяется с рукояткой. Весь рабочий орган должен быть защитным кожухом.

Процесс легирования с помощью многоэлектродной вращающейся головки несколько отличен, чем при работе с вибрирующим электродом. При соприкосновении электрода с деталью происходит «размазывание» расплавленного легирующего матреиала по поверхности детали, что способствует снижению шероховатости поверхности легирования. Применение многоэлектродной вращающейся головки позволяет механизировать процесс легирования.

В настоящее время выпускаются компактные маломощные установки, позволяющие наносить различные металлы и сплавы на токопроводящую основу. Все применяемы для электроискрового легирования установки состоят из понижающего трансформатора, выпрямителей, конденсаторов и приспособлений для коммутации цепи разрядного контура вибрационного или вращательного типа.

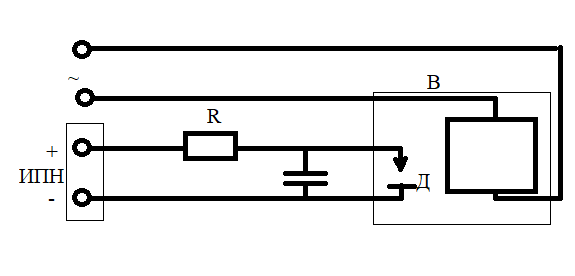

Рисунок 2. Схема установки электроискрового легирования.

ИПН – источник постоянного напряжения,

В – вибратор,

Д – деталь,

С – конденсатор,

R – сопротивление.

Принципиальная электросхема различных конструкций и назначений остается неизменной. На обкладках вначале накапливается электроэнергия, которая затем мгновенно высвобождается между электродами. Пробой газового промежутка происходит периодически при сближении электрода с деталью, которое осуществляется электромагнитным вибратором. Опыт показал, что качество(сплошность, шероховатость) и толщина покрытий зависит от режима и механизации процесса электроискрового легирования. При работе с крупным вибратором, качества легирующего слоя зависит во многом от навыка и опыта оператора. Различают чистовое и грубое легирование. Чистовое производится с применением небольших токов(до10-15 Ампер), при этом достигается наименьшая шероховатость упрочняемой поверхности при небольшой толщине покрытия(0,1 мм). Грубое легирование характеризуется током короткого замыкания 15-20 Ампер, толщиной покрытия до 1-3 мм, при высокой шероховатости поверхности.

Рисунок 3. Схема электроискрового легирования.

Вопросы по теме электроискровое легирование.

1. Каков принцип работы установок электроискрового легирования?

2. Какую роль играет в данном процессе частота и какие её оптимальные параметры?

3. Виды рабочих органов установок электроискрового легирования?

4. Перечислить электрооборудование установок электроискрового легирования?

5. Какова зависимость качества работы от силы тока в установках электроискрового легирования?

| <== предыдущая лекция | | | следующая лекция ==> |

| Производная сложной функции. Примеры решений | | | Электрофизические методы обработки |

Дата добавления: 2020-04-12; просмотров: 741;