ОСНОВНЫЕ ПРИЧИНЫ АВАРИЙ И НЕСЧАСТНЫХ СЛУЧАЕВ ПРИ ЭКСПЛУАТАЦИИ СТРЕЛОВЫХ КРАНОВ

Согласно Правилам устройства и безопасной эксплуатации грузоподъемных кранов ( ПБ 10-382-00), утвержденным постановлением Госгортехнадзора России от 31.12.99 № 98, при авариях кранов, зарегистрированных в органах Госгортехнадзора, несчастных случаях, происшедших при их эксплуатации, организация обязана незамедлительно сообщить в органы Госгортехнадзора и обеспечить сохранность всей обстановки аварии или несчастного случая до прибытия представителя органов Госгортехнадзора, если это не представляет опасности для жизни и здоровья людей.

К сожалению, при эксплуатации стреловых кранов происходят аварии как без несчастных случаев, так и аварии с несчастными случаями, а также несчастные случаи, не связанные с аварией кранов, но происшедшие при их работе.

Техническое расследование причин аварий, связанных с эксплуатацией стреловых кранов, проводится согласно Положению о порядке технического расследования причин аварий на опасных производственных объектах, утвержденному постановлением Госгортехнадзора России от 08.06.99 № 40.

Расследование несчастных случаев, происшедших при работе стреловых кранов, осуществляется в порядке, установленном Положением о расследовании и учете несчастных случаев на производстве, утвержденным постановлением Правительства Российской Федерации от 11.03.99 № 279.

Согласно Методическим рекомендациям по классификации аварий и инцидентов на подъемных сооружениях, паровых и водогрейных котлах, сосудах, работающих под давлением, трубопроводах пара и горячей воды, утвержденным постановлением Госгортехнадзора России от 04.10.00 № 58, к авариям при эксплуатации грузоподъемных машин относятся: разрушение или излом металлоконструкций грузоподъемной машины (моста, портала, рамы, платформы, башни, стрелы, опоры, гуська), вызвавшие необходимость в ремонте металлоконструкций или замене их отдельных секций; разрушения, возникающие в результате падения грузоподъемной машины; разрушение (обрыв) канатов грузоподъемной машины.

Характерными причинами аварии стреловых кранов на протяжении ряда лет являются:

некачественное изготовление кранов на отдельных предприятиях-изготовителях;

некачественный ремонт кранов на отдельных ремонтных предприятиях или ремонтными службами владельцев кранов;

неисправности тормозов, лебедок, гидрооборудования, электрооборудования;

неисправности ограничителей грузоподъемности, ограничителей механизмов подъема груза;

подъема и опускания стрелы и т.п.;

повреждения или износ (обрывы) стреловых и грузовых канатов;

перегруз крана (подъем груза массой, превышающей грузоподъемность крана);

неправильная установка крана на участке производства работ (на опасном расстоянии от котлована, траншеи, на свеженасыпном грунте и т.п.);

подъем краном примерзшего или защемленного груза;

допуск к обслуживанию кранов необученных рабочих или малоопытных крановщиков;

некачественное обследование кранов, отработавших нормативный срок службы (необнаруженные трещины и другие дефекты в металлоконструкциях кранов).

Ниже приводятся описания и причины наиболее характерных аварий стреловых кранов, имевших место за последние годы.

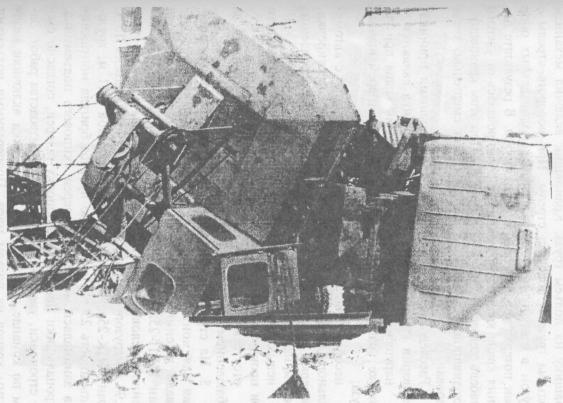

1. Для выполнения погрузочно-разгрузочных работ использовали автомобильный кран КС-4579 грузоподъемностью 20 т. Во время подъема краном железобетонного блока массой 3 т произошел обрыв поворотной рамы и падение крана на кабину автомашины (рис. 1). Причиной аварии является разрушение углового сварного шва приварки опорного кольца крепления венца опорно-поворотного устройства к неповоротной платформе. При осмотре крана после аварии установлено, что крепление опорного кольца выполнено снаружи приваркой сплошным угловым сварным швом (катетом 6-8 мм) и изнутри кольца прерывистым угловым швом участками длиной 60-200 мм с неравномерным катетом. Наружный сварной шов был задолго до аварии разрушен - имел старую сквозную трещину по наплавленному металлу на 90 % от длины сварного соединения. Низкое качество сварки крепления опорного кольца опорно-поворотного устройства было допущено предприятием-изготовителем при изготовлении автомобильного крана. Кроме того, техническое обслуживание крана проводилось некачественно, не проверялось состояние сварных швов металлоконструкций.

Рис. 1. Авария автомобильного крана КС-4579

2. На складе металлов использовали автомобильный кран КС-4574 грузоподъемностью 20 т для разгрузки стальных труб из железнодорожных полувагонов. По заданию лица, ответственного за безопасное производство работ кранами, крановщик совместно со стропальщиком установил кран на выносные опоры и вывел стрелу из транспортного положения в рабочее, выдвинул ее промежуточную секцию до упора при общей длине стрелы 15,7 м. Стропальщик и бригадир поднялись в полувагон, произвели строповку пачки труб и подали команду крановщику на подъем груза. Крановщик включил механизм подъема, поднял груз выше бортов полувагона на 300 мм и начал поворачивать стрелу с грузом, при повороте кран потерял устойчивость и начал опрокидываться. Крановщик попытался повернуть стрелу в обратном направлении, однако кран продолжал падать, при этом конец пачки труб коснулся борта полувагона и при падении крана сполз с борта, в результате пачка труб упала на землю, кран опрокинулся. При падении крана были разрушены гидроцилиндры передних опор; деформированы элементы стрелы и неповоротной рамы крана; разрушена ведущая шестерня механизма поворота крана.

Расследованием аварии установлено, что подъем груза краном осуществлялся при длине стрелы 15,7 м на вылете 6 м, при этом паспортная грузоподъемность составляла 6,5 т, а масса поднимаемого груза 10,3 т. Следовательно, перегруз крана составил 38 %. Автоматического отключения крана не произошло, потому что ограничитель грузоподъемности или не был отрегулирован, или не был включен в работу перед подъемом груза.

3. На строительстве жилого дома использовали автомобильный кран СМК-7 для монтажа железобетонных плит. В момент монтажа плиты перекрытия крановщик включил механизм опускания стрелы с грузом и кран, потеряв устойчивость, опрокинулся (рис. 2). Причиной аварии явились неправильные действия крановщика, допустившего перегруз крана на 50 %. Расследованием установлено, что до начала подъема груза кран был установлен на строительной площадке с нарушением инструкции завода-изготовителя и проекта производства работ (на три выносные опоры вместо четырех) на свеженасыпном, неуплотненном грунте, который к тому же подмывало дождевыми водами. Крановщик установил вылет стрелы 7,5 м, что соответствовало паспортной грузоподъемности крана 5,6 т. При опускании стрелы с грузом массой 6,2 т вылет увеличился до 9,5 м (паспортная грузоподъемность - 3,4 т). Ограничитель грузоподъемности при перегрузке крана не сработал.

По заключению комиссии прибор был отключен при нажатии крановщиком кнопки, позволяющей при непрерывном на нее воздействии осуществлять опускание стрелы после срабатывания ограничителя, или из-за переключения в другое положение релейного блока. После взвешивания плиты перекрытия установлено, что ее масса составляла 6,2 т вместо 5,1 т согласно нанесенной на ней маркировке.

Рис. 2. Авария автомобильного крана СМК-7

4. На строительстве цеха для складирования железобетонных изделий использовали кран на специальном шасси автомобильного типа "Като" NK -450 S . По заданию прораба для складирования железобетонных плит крановщиком был установлен кран вблизи штабеля плит только на две выносные опоры с правой стороны крана по ходу. С левой стороны выносные опоры установлены не были. Стропальщик застропил одновременно три фундаментных блока массой 1,35 т (грузоподъемность крана согласно паспортной характеристике на данном вылете составляла 4 т) и подал сигнал крановщику на подъем груза. Крановщик включил механизм подъема груза и поворота стрелы. При повороте стрелы с грузом в сторону не установленных дополнительных опор кран потерял устойчивость и опрокинулся. В результате падения крана кабина управления деформировалась от удара о штабель железобетонных плит (рис. 3). При этом крановщик, находившийся в кабине управления, был смертельно травмирован.

Расследованием установлено, что основными причинами аварии крана и травмирования крановщика являются:

нарушения руководства по эксплуатации крана при установке крана на участке работ и подъеме (перемещении) груза;

несоблюдение порядка перевода крановщика с автомобильного крана КС-3562 на кран "Като" без стажировки, проверки знаний и практических навыков по управлению краном на специальном шасси автомобильного типа;

невыполнение требований промышленной безопасности при производстве работ краном;

отсутствие должного производственного контроля за соблюдением эксплуатационных документов.

Рис. 3. Авария крана на специальном шасси автомобильного типа "Като"

5. На строительстве цеха металлургического предприятия для монтажа галереи скипового подъемника использовали гусеничный кран СКГ-63/100 и пневмоколесный кран МКП-25. Кран СКГ-63/100 эксплуатировался в башенно-стреловом исполнении: длина стрелы 30,84 м, гусек 23,94 м, грузоподъемность вспомогательного подъема 15 т. Кран МПК-25 эксплуатировался со стрелой 22,1 м, грузоподъемность 25 т. По заданию прораба бригада монтажников занималась монтажом галереи скипового подъемника. Стропальщики произвели строповку галереи, согласно схеме строповки, указанной в проекте производства работ. Затем по команде стропальщика крановщики включили механизмы кранов на подъем груза. Поочередными подъемами кранами СКГ-63/100 и МКП-25 галерея была поднята на высоту 9 м от земли. После чего механизм подъема крана МКП-25 был выключен, подъем галереи краном СКГ-63/100 был продолжен и галерея заняла наклонное (45°), близкое к проектному, положение. Для установки галереи на опорную конструкцию требовалось поднять ее на высоту 1,5 м от нижнего узла крепления в проектном положении. С этой целью стропальщик подал команду крановщику крана СКГ-63/100 на подъем груза путем уменьшения вылета. Крановщик пытался выполнить эту команду, однако из-за срабатывания концевого выключателя механизма подъема гуська уменьшить вылет не удалось. После выполнения третьей неудачной попытки подъема гуська при повороте стрелы кран потерял устойчивость и опрокинулся (рис. 4).

Расследованием установлены следующие причины аварии:

установка крана СКГ-63/100 выполнена на неподготовленной площадке, поперечный уклон площадки в сторону ребра опрокидывания в два раза превышал допустимый;

левая гусеница крана находилась в зоне пазухи под фундамент встроенного помещения склада готовой продукции;

потеря устойчивости крана произошла при повороте стрелы в направлении, перпендикулярном ребру опрокидывания в результате просадки грунта под левой гусеницей крана;

лицо, ответственное за безопасное производство работ кранами, крановщики и стропальщики не были ознакомлены с проектом производства работ кранами (ППРк);

фактическая масса галереи составляла 19890 кг вместо 18000 кг, указанной в проекте производства работ кранами, то есть фактическая нагрузка на кран СКГ-63/100 составила 13610 кгс вместо 13000 кгс согласно ППРк;

невыполнение крановщиком крана СКГ-63/100 требований безопасности, изложенных в производственной инструкции и руководстве по эксплуатации крана.

Рис. 4. Авария гусеничного крана СКГ-63/100

Характерными причинами несчастных случаев, произошедших при эксплуатации грузоподъемных кранов (без аварий) на протяжении рада последних лет, являются:

допуск к обслуживанию стреловых кранов необученных или малоопытных рабочих в качестве стропальщиков;

неправильная (ненадежная) зацепка и строповка груза;

применение для подъема груза непригодных или бракованных грузозахватных приспособлений или тары;

нарушение схем строповки грузов;

несоблюдение проектов производства работ кранами;

несоблюдение схем и габаритов складирования грузов;

нарушения требований безопасности при выполнении погрузочно-разгрузочных работ;

нахождение людей в полувагоне, на платформе, в кузове автомашины, трюме судна, траншее, котловане, колодце при подъеме или опускании груза;

нахождение людей в кабине автомашины при ее погрузке или разгрузке;

нахождение людей вблизи поворотной части крана;

несоблюдение требований безопасности при установке крана на выносные опоры;

нахождение людей вблизи стены, колонны, штабеля или оборудования во время подъема или опускания груза;

неправильная установка (с нарушением требований безопасности) крана вблизи траншеи, котлована или на свеженасыпном грунте;

подъем груза неизвестной массы или примерзшего, засыпного землей, закрепленного болтами, заваленного или залитого бетоном;

обрыв грузовых или стреловых канатов (падение груза, стрелы);

несоблюдение требований безопасности при монтаже технологического оборудования;

нарушение требований безопасности при установке и производстве работ краном вблизи линии электропередачи.

Ниже приводится описание обстоятельств и причины наиболее характерных несчастных случаев, имевших место при эксплуатации стреловых кранов.

1. На складе металла для погрузочно-разгрузочных работ использовали автомобильный кран КС-3562А грузоподъемностью 10 т. По заданию начальника отдела материально-технического снабжения крановщик установил на складе кран со стрелой 10 м с вылетом 6,3 м (согласно паспортной характеристике грузоподъемность составляла 4,0 т) для погрузки пачек металла на автомашину. Двое стропальщиков произвели строповку пачки металла и подали сигнал крановщику на подъем груза. При подъеме и перемещении груза краном стропальщики руками поддерживали пачку металла от качания. В этот момент произошел обрыв стрелового каната и падающей стрелой был травмирован стропальщик.

Расследованием установлено:

обрыв стрелового каната произошел по причине неисправного содержания крана, то есть стреловой канат имел недопустимые дефекты: поверхностный износ проволочек составлял 46,6 % и 18 оборванных проволочек на 6 d ( d - диаметр) каната;

неисправность ограничителя грузоподъемности;

подъем и перемещение груза, масса которого превышала паспортную грузоподъемность на данном вылете на 80,75 % (общая масса груза составляла 7,23 т). Кроме того, допущенные многочисленные нарушения крановщиком и стропальщиками производственных инструкций и требований правил промышленной безопасности.

2. Для выполнения ремонта въездных ворот в цех машиностроительного завода использовали автомобильный кран КС-4561АМ грузоподъемностью 16 т. По заданию начальника цеха бригада монтажников должна была установить (смонтировать) отремонтированный "мотор-редуктор" на ворота. Для подъема с целью монтажа "мотор-редуктора" было принято решение на крюк крана повесить металлический ящик ("люльку") и посадить в нее четырех монтажников. Крановщик, в нарушение требований производственной инструкции, включил механизм подъема груза с людьми. Когда люлька была поднята на высоту 2,6 м от земли, рабочие вручную пытались установить "мотор-редуктор" на монорельс ворот. В это время "люлька" качнулась и отошла от ворот на 800 мм, в образовавшийся проем из "люльки" выпал монтажник и был смертельно травмирован.

Расследованием установлено, что основными причинами несчастного случая со смертельным исходом являются:

нарушения Правил, допущенные начальником цеха, об использовании ящика ("люльки") для подъема краном людей;

нарушение крановщиком руководства по эксплуатации крана, по которому не допускается применение крана для подъема людей;

допуск к обслуживанию крана необученных рабочих в качестве стропальщиков;

неудовлетворительный производственный контроль за соблюдением промышленной безопасности при эксплуатации стреловых кранов на предприятии.

3. В плавучем доке для демонтажа горизонтальной балки ветрозащитного устройства, одновременно выполнявшей функции переходного моста между правой и левой башней плавдока, использовали пневмоколесный кран РТ-190 грузоподъемностью 80 т. По заданию начальника участка рабочий (матрос) в нарушение схем строповки произвел строповку балки четырехветвевым стропом так, что подвеска (кольцо) стропа была посажена только на носок грузового крюка крана по причине несоответствия (малых) размеров подвески с размером грузового крюка. Для управления подъемом и перемещением балки мастер поднялся на площадку (неповоротную платформу) крана и начал подавать команды крановщику и стропальщику на перемещение и опускание груза краном. При опускании и укладке груза на палубу плавдока балку нужно было развернуть, так как длина балки составляла 38,9 м, поперечный размер палубы плавдока составлял 36,3 м. Разворот балки осуществлялся с помощью оттяжек рабочими. В момент разворота, когда конец балки оказался над платформой крана, произошел разрыв подвески (кольца) стропа. В результате балка упала на кран, при этом были травмированы: тяжело крановщик и смертельно мастер, находившийся на платформе крана.

Расследованием установлено, что:

работы по демонтажу балки производились без проекта производства работ краном;

к строповке груза допускались необученные рабочие в качестве стропальщиков;

допускалось нахождение людей под грузом;

производилась неправильная строповка груза;

использовался строп меньшей грузоподъемности чем масса поднимаемого груза, что привело к разрыву подвески (кольца) стропа.

4. Вблизи дороги для монтажа рекламного щита размером 6 ´ 3 м с асимметрично расположенной опорой коробчатого сечения использовали автомобильный кран КС-4572А. Щит должен был крепиться анкерными болтами на фундаментном блоке. Для подъема щита автокраном стропальщик в нарушение схем строповки грузов произвел строповку щита, то есть одним крюком четырехветвевого стропа он зацепил за строповочное кольцо рым-болта щита и подал команду крановщику на подъем груза. Крановщик включил механизм подъема груза и переместил щит к месту монтажа, а трое рабочих, поддерживая щит руками, пытались посадить опору щита на анкерные болты. В этот момент из-за обрыва строповочного конца щит начал падать и рабочие, не успев отойти в безопасное место, были тяжело травмированы.

Расследованием установлено, что групповой несчастный случай произошел по причинам:

неправильной строповки груза;

к строповке груза были допущены необученные рабочие в качестве стропальщиков;

при строповке щита использовался четырехветвевой строп, размер крюка одной ветви которого не соответствовал размеру строповочной петли рым-болта, и крюк не полностью входил в строповочную петлю;

подъем груза производился одной ветвью четырехветвевого стропа;

работы по монтажу рекламного щита производились без назначения руководителем организации лица, ответственного за безопасное производство работ кранами.

5. На площадке складирования железобетонных изделий для погрузки строительных деталей на автомашину использовали автомобильный кран СМК-7 грузоподъемностью 7 т. Над площадкой проложена воздушная линия электропередачи напряжением 10 кВ. Автокран был установлен так, что оголовок стрелы оказался под проводами линии электропередачи. При нахождении крановщика в кабине управления стропальщики приступили к установке крана на выносные опоры.

Крановщик, не убедившись в надежности установки крана на опоры и отсутствии стропальщиков вблизи крана, включил механизм подъема стрелы. В результате стрела коснулась провода ЛЭП и стропальщик был травмирован электротоком.

Расследованием установлено, что основными причинами смертельного несчастного случая являются нарушения требований промышленной безопасности, в частности:

установка и работа автокрана под проводами ЛЭП 10 кВ;

производство работ без наряда-допуска;

нахождение крановщика в кабине управления при установке крана на выносные опоры;

ведение работ в отсутствии лица, ответственного за безопасное производство работ кранами;

в ОАО УС-620 не осуществляется на должном уровне производственный контроль за соблюдением требований промышленной безопасности;

нарушается порядок выделения и направления стреловых кранов по заявкам установленной формы;

на опасных производственных объектах отсутствуют необходимые нормативные документы.

Приложение

Утверждена постановлением

Госгортехнадзора России от 02.08.94 № 46

с Изменением № 1 [РДИ 10-426(74)-01],

утвержденным постановлением

Госгортехнадзора России от 06.12.01 № 60.

Введена в действие с 31.12.01 г.

ТИПОВАЯ ИНСТРУКЦИЯ ДЛЯ КРАНОВЩИКОВ (МАШИНИСТОВ) ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СТРЕЛОВЫХ САМОХОДНЫХ КРАНОВ (АВТОМОБИЛЬНЫХ, ПНЕВМОКОЛЕСНЫХ, НА СПЕЦИАЛЬНОМ ШАССИ АВТОМОБИЛЬНОГО ТИПА, ГУСЕНИЧНЫХ, ТРАКТОРНЫХ)*

РД 10-74-94

___________

* Для удобства чтения по просьбе владельцев кранов Изменения № 1 внесены в текст Типовой инструкции и выделены курсивом.

Общие положения

1.1. Настоящая Типовая инструкция разработана с учетом требований Правил применения технических устройств на опасных производственных объектах, утвержденных Постановлением Правительства Российской Федерации от 25.12.98 № 1540 (Собрание законодательства Российской Федерации, 1999. № 1. Ст. 191), Правил организации и осуществления производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте, утвержденных постановлением Правительства Российской Федерации от 10.03.99 №263 (Собрание законодательства Российской Федерации, 1999. № 11. Ст. 1305), Правил устройства и безопасной эксплуатации грузоподъемных кранов ( ПБ 10-382-00)**, утвержденных постановлением Госгортехнадзора России от 31.12.99 № 98, и устанавливает обязанности крановщиков (машинистов)*** по обслуживанию стреловых самоходных кранов**** (автомобильных, пневмоколесных, на специальном шасси автомобильного типа, гусеничных, тракторных).

___________

** Далее - Правила.

*** Далее - крановщики.

**** Далее - стреловые краны (в связи с введением в действие с 10.01.01 г. новых Правил).

1.2. Производственные инструкции для крановщиков разрабатываются на основании типовых инструкций, утвержденных Госгортехнадзором России, и могут содержать дополнительные требования, вытекающие из местных условий эксплуатации стреловых кранов, указания по обслуживанию кранов, их транспортных средств и приборов безопасности, изложенные в руководствах по эксплуатации кранов, их транспортных средств и приборов безопасности.

1.3. Крановщики, прошедшие обучение и имеющие удостоверение на право управления стреловыми кранами, должны знать:

1) руководства по эксплуатации стреловых кранов и приборов безопасности предприятий-изготовителей;

2) производственную инструкцию;

3) устройство кранов, назначение, принципы действия и устройство узлов механизмов и приборов безопасности стреловых кранов;

4) устройство грузозахватных приспособлений;

5) инструкцию по охране труда;

6) приемы и способы оказания первой помощи пострадавшим.

Дата добавления: 2022-07-20; просмотров: 663;