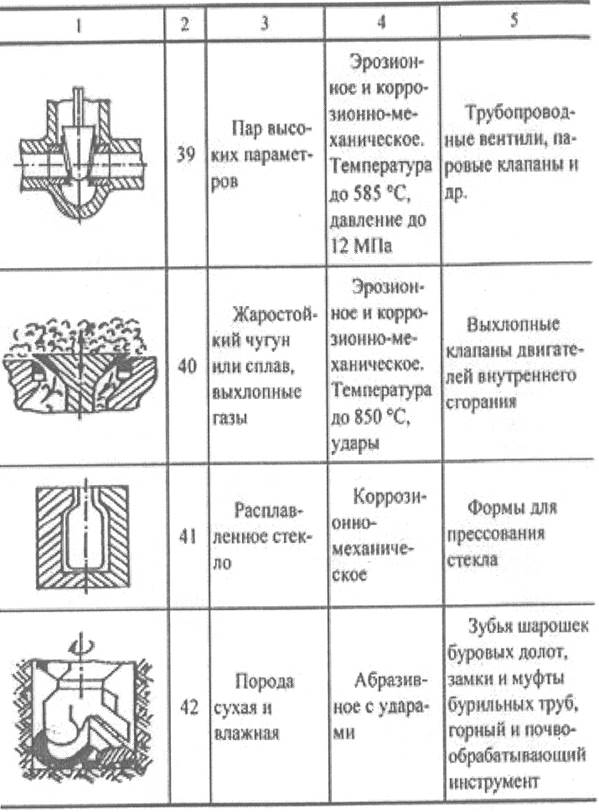

Продолжение таблицы 5.3

Для обеспечения высокой стойкости против разрушения при различных видах изнашивания наплавленный металл должен отвечать требуемым свойствам. Свойства материала определяются химическим составом и структурой, на формирование которых значительное влияние оказывают легирующие элементы.

Бор. Имея малый атомный радиус (0,09 нм) бор, однако, малорастворим в большинстве металлов, применяемых для восстановления деталей (хром, железо, кобальт, никель, медь, вольфрам). При легировании бором этих металлов образуются высокотвердые бориды МехВу. Высокая микротвердость боридов (12000–37000 МПа) и малая растворимость бора в металлах обеспечивает значительное повышение твердости сплава. Борсодержащие покрытия имеют высокую износостойкость. Характерной особенностью является образование в условиях трения скольжения с большими удельными нагрузками вторичных борсодержащих структур оксидного типа, выполняющих роль смазки и снижающих силы трения и интенсивность изнашивания деталей пары трения. Наряду с повышением твердости бор сильно охрупчивает сплавы. Это обусловлено хрупкостью боридов и образующихся эвтектических структур. Охрупчивание особенно сильно при совместном легировании бором и углеродом. Бор – относительно дорогой легирующий элемент. В покрытиях, работающих с ударными нагрузками, ограничивают содержание бора. Образование легкоплавких эвтектик при легировании бором повышает технологические свойства этих сплавов. Особенно это важно для самофлюсующихся порошков. В них бор является основным легирующим элементом.

Углерод. Большинство наплавочных сплавов в той или иной степени легировано углеродом. Такое широкое применение углерода обусловлено его низкой стоимостью и высоким упрочняющим действием. Он является основным карбидообразующим элементом. При доэвтоктоидном содержании углерода (менее 0,8 %) формируется покрытие, обладающее высокой ударостойкостью при сравнительно хорошей износостойкости. При большем содержании углерода при наличии карбидообразующих металлов существенно возрастает износостойкость, особенно абразивная, однако стойкость к ударным нагрузкам снижается. Углерод резко снижает коррозионную стойкость покрытий, поэтому для коррозионно-стойких покрытий содержание углерода уменьшают. Содержание углерода более 1,2 % применяется редко: в том случае, когда необходима большая твердость. На технологические свойства сплавов углерод оказывает отрицательное влияние, ухудшает свариваемость и увеличивает склонность к трещинообразованию.

Хром находит широкое применение в наплавочных сплавах. Следует отметить, что сплавы системы Fe–Cr практического значения как наплавочные не имеют из-за образования хрупкой σ-фазы FeCr и относительно небольшого упрочнения. Наибольшее влияние хрома на эксплуатационные свойства износостойких сплавов проявляются при наличии углерода. Высокий уровень эксплуатационных свойств сплавов Fe–Cr–С обусловлен количеством, размерами, морфологий и микротвердостью карбидов и металлической основы.

В наплавленном металле хром может образовывать следующие карбиды: орторомбический Cr3C2, тригональный Cr7C3 и кубический Cr23C6. Карбид Cr3C2 в сплавах Fe–Cr–С встречается редко. Как правило, при содержании хрома менее 7% образуются карбиды цементитного типа, легированные хромом. В цементите может растворяться до 20 % хрома. При содержании хрома более 8 % в чугуне с 3 % углерода количество карбидов цементитного типа уменьшается за счет образования карбидов Cr7C3 и Cr23C6. Именно эти карбиды предпочтительны в износостойких сплавах.

Основной путь регулирования количества и типа карбидов в износостойких сплавах – выдерживание требуемого соотношения Cr/C в сплаве. Экономические издержки такого подхода обусловили интенсивную разработку экономно-легированных износостойких сплавов. В этих сплавах требуемое количество, тип и морфология карбидных фаз формируется за счет рационального легирования более сильными карбидообразующими элементами, такими как ванадий, титан, вольфрам, молибден. В этом случае образуются преимущественно карбиды МС и М3С, способствующие повышению эксплуатационных характеристик сплавов. В сплавах с дефицитом по углероду, а также в легированных бором могут присутствовать дополнительно карбиды М23С6. Указанные сплавы обладают высокой твердостью и износостойкостью.

Эффективным приемом регулирования количества, морфологии и типа карбидной фазы в хромистых износостойких сплавах является термическая обработка. Хром повышает коррозионную и окалиностойкость покрытий. С увеличением количества хрома ухудшается свариваемость, повышается вероятность образования трещин в покрытиях.

Никель находит широкое применение в сплавах для защитных покрытий. Он неограниченно растворим в железе и является сильным аустенизирующим элементом. Собственных высокотвердых фаз в сплавах железа никель не образует. Его влияние заключается в существенном повышении стойкости покрытий к ударным нагрузкам. С увеличением содержания никеля повышается вязкость сплава практически без ущерба для износостойкости. Никель – дорогой легирующий элемент, поэтому его количество в износостойких сплавах на основе железа ограничивают. Исключение составляют сплавы для коррозионно-стойких покрытий. Легирование никелем повышает свариваемость сплавов, снижая склонность к образованию трещин. В самофлюсующихся порошках никель применяют в качестве основы сплава. В этом случае достигается высокая коррозионная и износостойкость, а также технологичность нанесения покрытия благодаря образованию в системе Ni–Cr–B-Si гетерогенной структуры эвтектического типа с низкой температурой плавления (менее 1000 ºС).

Кремний. В силу металлургических особенностей производства кремний является постоянным спутником сплавов на основе железа, в том числе наплавочных. В Fe растворяется до 15 % Si. В системе Fe–Si образуется ряд силицидов: Fe3Si, FeSi, FeSi2, Fe3Si2, Fe5Si3.

Кремнийсодержащие сплавы для износостойких покрытий, как правило, содержат углерод, хром и ряд других легирующих элементов. Кремний не образует самостоятельных карбидов, является ферритообразующим элементом, он снижает количество остаточного аустенита. В отдельных случаях возможна графитизация наплавленного слоя. Легирование кремнием наплавочных сплавов упрочняет ферритную матрицу и способствует увеличению карбидов М7С3.

По мере увеличения содержания в сплавах кремния количество его в матрице резко повышается. Добавка даже 4 % Si приводит к увеличению его содержания в матрице > 10 %, так как ни первичные, ни эвтектические карбиды М7С3 не растворяют кремний. При увеличении содержания кремния относительное количество хрома в твердом растворе снижается на 55–70 %. Все это дает повышение твердости и износостойкости наплавки.

В отдельных случаях зафиксировано образование карбидосилицидной фазы. Кремний повышает коррозионную стойкость железоуглеродистых сплавов. Находят применение коррозионно-стойкие сплавы с содержанием кремния >12 %. Однако механические и триботехнические свойства указанных сплавов низки. Высококремнистый наплавленный слой склонен к образованию пор и имеет низкую трещиностойкость.

Марганец. Карбидообразующая способность марганца несколько выше, чем у железа, но, как правило, собственных карбидов в стали он не образует, растворяясь в цементите. Однако при большом содержании марганца, например, в ферромарганце, образуются карбиды марганца Mn3C, Mn7C3. Значение марганца для износостойких сплавов обусловлено его аустенизирующей способностью и стабилизацией карбидов. Следует также отметить, что легированный марганцем карбид (FeMn)3С менее хрупок, чем цементит. По стабилизирующему воздействию на аустенит марганец подобен никелю.

Замена никеля марганцем значительно удешевляет сплав. Марганец подавляет превращение в бейнитной области, растягивает во времени превращение в перлитной области при одновременном интенсивном снижении температуры мартенситного превращения. Поэтому наплавленные слои, легированные марганцем, имеют в структуре значительное количество остаточного аустенита. Образуемая при этом структура (остаточный аустенит, мартенсит, карбиды) обладает высокими эксплуатационными свойствами, особенно в условиях ударных нагрузок. Для сплавов Fe–Cr–Mn–C оптимальным является содержание 2–4 % Mn.

Для получении маретнситно-аустенитных сплавов с небольшим содержанием остаточного аустенита рекомендовано ограничивать содержание марганца до 4 %. Если требуется получить чисто аустенитные сплавы, необходимо содержание марганца > 5%.

Повысить эксплуатационные свойства марганцовистых наплавок можно за счет термической обработки. Обнаружен эффект дисперсионного твердения – сфероидизация первичных и выпадение вторичных карбидов. Эффективно легирование марганцем бористых наплавочных сплавов. В этом случае уменьшается количество хрупкого цементита за счет образования карбида Fe0,4Mn3,6C на фоне боридов Fe2B. Однако для аустенизации сплава и повышения его ударостойкости необходимо дополнительное легирование никелем. Увеличение количества аустенита при легировании марганцем неравноценно по эффекту, достигаемому путем легирования никелем.

Характеристика основных фазовых составляющих металлических пойкрытий состоит в следующем. Феррит является наименее благоприятной фазовой составляющей основы сплава, так как он имеет невысокие твердость, износостойкость, вязкость и сопротивление разрушению. Он может находиться в наплавленном металле при наличии мартенсита и небольшого количества упрочняющей фазы.

Наилучшей основой наплавленного металла является смесь аустенита с мартенситом. При этом в зависимости от наличия и энергии ударных составляющих при работе детали количество аустенита и мартенсита должно быть различным: чем больше ударные нагрузки, тем больше должно быть аустенита. Желательно, чтобы мартенсит в этом случае был низкоуглеродистым, например, благодаря связыванию углерода карбидообразующими элементами. Количество и тип высокотвердых фаз влияют на износостойкость покрытий. Увеличение содержания карбидов, боридов, нитридов значительно повышает твердость покрытия. Однако износостойкость при этом может не увеличиваться. Это обусловлено морфологией и физико-механическими свойствами высокотвердых фаз.

Дата добавления: 2020-03-17; просмотров: 317;