Охлаждение авиационных электрических машин.

3.1. Конец 50-х, начало 60-х годов – требуемые скорости и высотность полетов заставляют отказываться от воздуха в качестве охладителя.

Щеточные машины без воздуха или его заменителя не работают, а в ходу стартер-генераторы – конструкторы напрягаются и изобретают смешанную систему охлаждения, исходя из того, что большая часть полета может проходить при воздушном охлаждении. Конструктивная схема машины при этом меняется незначительно и сроки внедрения машин со смешанным охлаждением побивают все рекорды.

Отказ от щеток в синхронных генераторах обмотками возбуждения на роторах к этому моменту уже предрешен и острой нужды в воздухе нет, а масляное охлаждение сулит большие перспективы в плане интеграции генератора с приводом, что и приводит к интенсивному развитию этого направления охлаждения.

Так сложились эти две тенденции развития систем охлаждения бортовых генераторов.

3.2. Воздух + спирто-водяная смесь.

(Смешанная система охлаждения, иначе

комбинированная испарительная система - «КИС»).

3.2.1. Продув и самовентиляция при

3.2.1. Продув и самовентиляция при

охлаждении воздухом Генераторы

3.2.2. Испарительное охлаждение и стартер-

при охлаждении спирто- генераторы

водяной смесью. Рис.11

Скрытая теплота парообразования

r = 2,25∙106 Дж/кг (539 ккал/кг).

Для снятия 1 Квт потерь за 1 час расход воды составит:

3,6∙106 ≈ 2 кг/час

2,25∙106∙0,8

2,25∙106∙0,8

вода используется

не полностью.

При спирто-водяной смеси расход, естественно, выше.

Температуры практически одинаковые, что при продуве, что и при подаче спирто-водяной смеси (при смеси даже ниже).

Наличие на борту управляемой заслонки и бачка со спирто-водяной смесью.

Ресурс работы шарикоподшипников электрической машины, как правило, меньше ресурса шарикоподшипников авиадвигателя.

Распределение и подача спирто-водяной смеси в машинах с КИС обеспечивается под действием центробежных сил только при вращении ротора машины, причем расход смеси, каким бы он ни был, распределяется по машине пропорционально % потерь на ее отдельных узлах.

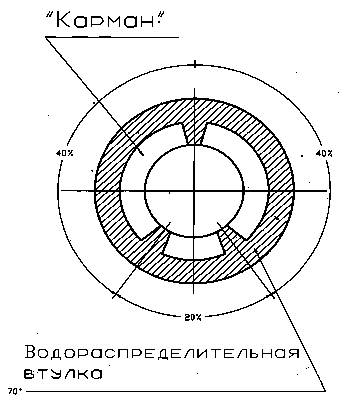

Допустим (применительно к рис. 11) весь расход спирто-водяной смеси надо распределеить в следующих соотношениях: на щеточно-контактный узел – 20%, а остальные 80% на статор и ротор, причем, смесь идущую к статору и ротору целесообразно подавать поровну (по 40% от общего расхода) с каждой стороны ротора. При этом по расчетам шарикоподшипники в специальном подводе смеси не нуждаются.

Итого: 20% - щеточно-контактный узел

40% - на одну лобовую часть

40% - на другую лобовую часть

40% - на другую лобовую часть

Σ = 100%

Внутренняя поверхность водораспределительной втулки делится ребрами на участки в количестве равном количеству участков сброса смеси, причем, каждый участок по величине дуги пропорционален % намеченной к сбросу смеси.

В нашем примере:

При вращении ротора (и соответственно втулки) и при подаче из форсунки смеси, последняя распределяется между «карманами» втулки, образованными ребрами и перемычками между ребрами по торцам втулки, в строгом соответствии с величиной карманов по дуге. В нашем случае – на три участка (20% ; 40% ; и 40% смеси соответственно).

Дальнейшая задача – распределенную смесь сбросить в нужное место. Для этого, в нашем случае, смесь выбрасывается в кольцевые поднутрения на внутренней поверхности вала. Для обеспечения однозначности сброса в поднутрения вала, во втулке напротив поднутрений выполняются радиальные отверстия, идущие в соотвествующие карманы, а зону сброса в аксиальном направлении ограничивают либо кольцевыми канавками, либо кольцевыми выступами на наружной поверхности втулки. Далее, в нашем случае смесь из поднутрений вала через отверстия подается в места распыления на наружной поверхности вала.

Для двух карманов втулки сброс смеси можно осуществить и по разным торцам водораспределительной втулки (как это показано для одного из «карманов» на рис. 11). Перемычка между ребрами с соответствующего торца такого «кармана» отсутствует.

Водораспределительные втулки выполняются, как правило, литьем из латуни.

3.3. Масло - t0 на входе до + 1650С

(чаще всего – до +1200С)

3.3.1. Циркуляционное (канальное) - генераторы. Рис.13

охлаждение перепад температуры

(включая ш/п) «обмотка-масло» ~ 1500

Дополнительные сведения:

Циркуляционное охлаждение предопределяет применение уплотнений вращающихся валов.

Ширина (аксиальная длина) уплотнений по отношению к ширине ш/п составляет:

1. Манжетные

by ≈ 1…1,2b ш/п

2. Торцевого типа

by ≈ 2…2,2b ш/п

3. Лабиринтные двухступенчатые с поддувом

by ≈ 2…2,2b ш/п

4. Комбинированные маслоотгонные + лабиринтные с поддувом

by ≈ 2,5…3b ш/п

Надежность и степень герметичности – только опыт.

3.3.2. Распылительное - генераторы. Рис.14

(струйное) перепад температуры

охлаждение «обмотка-масло» ~ 750

Дополнительные сведения:

Распределение масла в ряде машин со струйным охлаждением (см. рис. 14) из общего подводящего канала (вала) осуществляется с помощью жиклеров, в которых диаметры проходных отверстий подбираются в зависимости от действующего давления и потребного расхода.

3.3.3. Комбинированное - генераторы. Рис.6; 7

(канальное +струйное)

Масло – промежуточный теплоноситель.

Наличие насосов, теплообменников, фильтров.Возможность “глубокой” интеграции с приводом.Дополнительный тепловой контур со своими насосами,фильтрами, баком и теплообменником существенно увеличивает массу и эксплуатационные расходы системы охлаждения. Эти системы являются вынужденным, а не оптимальным решением проблемы. Объединение систем охлаждения гидромеханического привода постоянной частоты вращения и генератора несколько улучшает массовые показатели, так как в этом случае система обслуживает уже два агрегата (привод и генератор), между которыми и делится ее масса. Из сказанного ясно, почему системы с промежуточным теплоносителем применяются только для самолетных генераторов и непригодны для электродвигателей приводов и для машинных преобразователей.

Расход при распылительном больше, чем в “КИС” ~ в 50 раз.

Потенциально распылительная система «грязная», а канальная «чистая». Канальная – больше габариты, меньше критическая частота вращения (уплотнения).

Ресурс работы шарикоподшипников сопоставим с ресурсом шарикоподшипников авиадвигателей. Расход масла на один шарикоподшипник с 0вн20…40 мм составляет ~ 0,3…0,6 л/мин.

Ресурс работы шарикоподшипников сопоставим с ресурсом шарикоподшипников авиадвигателей. Расход масла на один шарикоподшипник с 0вн20…40 мм составляет ~ 0,3…0,6 л/мин.

3.4. Топливо - температура в начале полета +3…+100С, если

заправленный топливом самолет не находит-

ся длительное время на аэродроме.

3.4.1. Циркуляционное - генераторы с роторами, уста-

охлаждение новленными, как правило,

(«рубашка» статора) консольно на валу привода.

3.4.2. Распылительное - есть попытки применения в

охлаждение генераторах на спецобъектах

3.4.3. Прямое охлаждение - асихронные электродвигате-

(«прокачная» система ли негерметичные погружен-

охлаждения) ные во взрывобезопасном ис-

полнении («утопленники»).

Рис.10. Гидродинамические

подшипники скольжения

большого ресурса (пара «гра-

фит – сталь»).

3.4.4. Охлаждение путем - асинхронные электродвигате-

конвекции в топливо ли с герметичным корпусом

погруженные

Препятствия

Препятствия

к применению Топливо - пожароопасный охладитель.

распылительного :

и испарительного Высокие температуры, большой ресурс-

охлаждений в осадке «асфальт».

| <== предыдущая лекция | | | следующая лекция ==> |

| Посещение учреждений и органов, исполняющих наказания. | | | Вопрос. Основные типы месторождений минеральных вод |

Дата добавления: 2020-02-05; просмотров: 510;