ПРОМЫСЛОВЫЕ ТРУБОПРОВОДЫ

Трубопроводы, транспортирующие продукцию скважин на территории нефтяных месторождений, подразделяются:

1) по назначению — на нефтепроводы, газопроводы, нефтегазопроводы, нефтегазоводопроводы и водопроводы;

2) по напору — на напорные и безнапорные;

3) по рабочему давлению — на трубопроводы высокого (6,4 МПа и выше), среднего (1,6—6,4 МПа) и низкого (0,6— 1,6 МПа) давления;

4) по способу прокладки — на подземные, наземные и подводные;

5) по функции — на выкидные линии, идущие от устьев скважин до групповой замерной установки (ГЗУ), нефтяные, газовые, водяные и нефтегазоводяные сборные коллекторы и межпромысловые нефтепроводы Выкидные линии и нефтесборные коллекторы обычно не полностью заполнены нефтью, т. е. часть сечения выкидных линий или коллектора занята газом, выделившимся или в процессе движения нефти по ним, или увлеченным нефтью из сепараторов в связи с их плохой работой.

В самотечных нефтепроводах нефть движется под действием гравитационных сил, обусловленных разностью вертикальных отметок в начале и в конце нефтепровода.

Нефть и ее примеси транспортируются по выкидным линиям до ГЗУ за счет перепада давления между устьем скважины ' и ГЗУ. Выкидные линии прокладываются под землей, их диаметр в зависимости от дебита скважин составляет от 75 до 150 мм. Протяженность выкидных линий определяется технико-экономическими расчетами и может достигать 3—4 км.

От ГЗУ до ДНС или ЦПС обычно прокладывается сборный коллектор диаметром от 150 до 500 мм и протяженностью от 5 до 10 км.

При сооружении нефтепромысловых коммуникаций применяют стальные трубы из малоуглеродистой и низколегированной стали, обладающие хорошей свариваемостью. Эти трубы выпускаются бесшовными, электросварными, спирально-сварными и т. д. Сварные трубы больших диаметров имеют продольный или спиральный шов, а трубы малых диаметров — продольный шов.

Перед строительством любого трубопровода, прокладываемого на нефтяных месторождениях, прежде всего согласуют с землепользователем временное отчуждение земли, по которой должен прокладываться трубопровод. После этого роют траншеи на глубину ниже уровня промерзания почвы и подвозят плети труб к этой траншее. Затем сваривают вручную (диаметр до 800 мм) или автоматически (диаметр более 800 мм) стыки труб, поддерживаемых на весу трубоукладчиками, тщательно очищают наружную поверхность труб от грязи и окалины и наносят на нее битумное покрытие, крафтбумагу и ленту гидроизоляции, предохраняющие трубопровод от почвенной коррозии.

После проведения всех этих работ сваренный и изолированный трубопровод погружается трубоукладчиками на дно траншеи и закапывается той же землей, которая была вынута из траншеи. Затем грейдерами выравнивается поверхность земли на трассе данного трубопровода и осуществляется рекультивация почвы, т. е. восстановление ее плодородия.

Опрессовка трубопровода. После окончания строительных работ все промысловые трубопроводы, уложенные в траншеи или проходящие по поверхности земли, подвергаются гидравлическому испытанию (опрессовке).

Цель гидравлических испытаний трубопроводов — проверка на герметичность сварных (или резьбовых) соединений и испытание на механическую прочность

Гидравлическое испытание на герметичность и прочность трубопровода осуществляется следующим образом: на трубопроводе с обоих концов устанавливаются (привариваются) заглушки с краниками для выпуска воздуха, после чего трубопровод заполняется водой. К заполненному водой трубопроводу подсоединяют насос (обычно поршневой) и создают необходимое давление (давление опрессовки), которое выдерживают в течение 30 мин. Если за это время давление в трубопроводе не снизилось или снизилось не более чем на 0,05 МПа, то трубопровод считается герметичным. Необходимое давление опрессовки должно превышать рабочее в 1,25—1,5 раза, в зависимости от назначения трубопровода.

Соединение труб. Нефтепроводные трубы соединяют между собой при помощи резьбовых соединений, фланцев, электро- и газосварки. Последний широко распространен и применяется чаще для труб большого диаметра.

Существуют три способа сварки труб:

1) электродуговая сварка постоянным током (от передвижных генераторов) или переменным током (от сварочных трансформаторов, присоединенных к промысловым электросетям);

2) газовая сварка кислородно-ацетиленовым пламенем;

3) газопрессовая сварка под давлением.

При злектродуговой и газовой сварке шов между стыками труб заполняется расплавленным металлом (от электрода); при газопрессовой сварке сварной шов образуется в результате сплавления кромок стыка.

При сооружении внутрипромысловых нефтепроводов наиболее часто применяется электродуговая сварка постоянным током.

Запорная арматура. В качестве запорной арматуры на нефтяных месторождениях применяются задвижки, вентили, краны, обратные клапаны. Запорная арматура устанавливается обычно в начале и конце каждого трубопровода, в отдельных промежуточных точках трубопроводов большой протяженности, на приемной и нагнетательной линиях насосов, резервуаров, емкостей и т. п.

Наиболее распространенным видом запорной арматуры, применяемой на нефтяных месторождениях, являются задвижки. Они предназначены для перекрытия нефтепроводов, разобщения их отдельных участков при ремонтных работах, перекрытия линий поступления продукции в сепараторы, отстойники, резервуары и др. Диаметр условного прохода наиболее распространенных задвижек составляет 50—400 мм, но иногда применяются задвижки и большего диаметра.

В зависимости от условий работы применяются чугунные или стальные задвижки. Чугунные задвижки изготавливаются на давление, не превышающее 1,6 МПа, стальные—на давление 1,6 МПа и более. Стальные задвижки устанавливаются лишь на трубопроводах высокого давления, а также на отдельных врезках трубопроводов низкого давления, где имеется повышенная опасность механического повреждения.

Любая задвижка состоит из корпуса, крышки, выдвижного шпинделя, маховика, двух дисковых плашек и распорного клина (у чугунных задвижек) или сплошного клина (у стальных задвижек). Необходимая герметичность в чугунных задвижках обеспечивается плотным прилеганием плашек к седлам, что достигается с помощью распорного клина, который, упираясь в днище корпуса при крайнем нижнем положении плашек, раздвигает и прижимает их к седлам. В стальных задвижках сплошной клиновой затвор плотно прилегает к седлам в корпусе, также имеющим клиновидные поверхности.

В тех случаях, когда необходимо предотвратить возможность движения потока жидкости по трубопроводу в обратном направлении, рядом с задвижками ставят обратные клапаны. Обратные клапаны обычно устанавливают также перед распределительным коллектором установок «Спутник», на нагнетательных линиях насосов и т. д. Наиболее распространены обратные клапаны, снабженные поворотной хлопушкой.

В трубопроводах малого диаметра в качестве запорной арматуры применяются краны и вентили.

Кран представляет собой запорное устройство, проходное сечение которого открывается или закрывается при повороте пробки вокруг своей оси. Краны изготавливают из чугуна или бронзы на рабочее давление не выше 4 МПа с диаметром проходного сечения не более 50 мм.

Вентили отличаются от задвижек и кранов тем, что запорное устройство в них насажено на шпиндель, при повороте которого оно перемещается вдоль оси седла. Вентили изготавливают из чугуна, бронзы и стали на рабочее давление до 16 МПа с диаметром условного прохода до 150 мм.

Уход за запорной арматурой практически сводится к периодическому осмотру и устранению обнаруженных пропусков нефти и газа.

В промысловой практике засорение выкидных линий и нефтесборных коллекторов происходит в основном по следующим причинам.

1. Ввиду недостаточной скорости потока твердые частицы, выносимые из скважины вместе с нефтью на поверхность, оседают в нефтепроводе, уменьшая его проходное сечение.

2. В определенных термодинамических условиях при совместном транспортировании нефти, газа и воды выпадают различные соли и парафин, создавая твердый осадок, трудно поддающийся разрушению.

3. При интенсивной коррозии оборудования его внутренние стенки разрушаются, в результате чего образуется окалина, оседающая в трубопроводе и уменьшающая его сечение.

Нефть, транспортируемая по сборным коллекторам, почти всегда представляет собой эмульсию (нефть+вода), содержа щую большее или меньшее количество взвешенных механических частиц. В процессе движения жидкости из этой эмульсии выпадают свободная вода, кристаллы парафина, солей, механические примеси и др.

Условия осаждения воды, кристаллов парафина и солей, минеральных частиц и других примесей в потоке иные, чем в спокойной жидкости, так как в потоке действуют подъемные силы. Засоряющий режим возникает тогда, когда частицы механических примесей и парафинового шлама вследствие малых скоростей потока жидкости не увлекаются потоком и оседают в трубе.

Возникновение засоряющего режима в сборных коллекторах вызывает осложнения в работе нефтепроводов. При расчете диаметра трубопроводов следует избегать скоростей, вызывающих возникновение этого режима. Кроме того, необходимо учитывать, что при расслоении эмульсии с выделением свободной воды нижняя часть трубы интенсивно подвергается коррозии пластовыми водами.

Рекомендуемая средняя скорость потока в трубе при перекачке нефти составляет от 1 до 2,2 м/с.

При эксплуатации промысловых нефтепроводов основные осложнения вызываются отложениями парафина на внутренней поверхности труб и коррозией трубопроводов.

Отложение парафина. Основные факторы, влияющие на отложение парафина в трубопроводах, следующие.

1. Состояние поверхности стенки нефтепровода, соприкасающейся с нефтью. Шероховатые стенки труб способствуют отложению парафина, так как интенсифицируют перемешивание потока при турбулентном режиме движения и способствуют выделению газа из нефти непосредственно у стенок труб.

2. Растворяющая способность нефти по отношению к парафиновым соединениям. Практикой установлено, что чем тяжелее нефть, тем хуже она растворяет парафиновые соединения и тем, следовательно, интенсивнее может выделяться из такой нефти парафин и отлагаться на стенках труб.

3. Концентрация парафиновых соединений в нефти. Чем выше концентрация этих соединений, тем интенсивнее будет отложение парафина при прочих равных условиях.

4. Температура кристаллизации парафина. Как известно, кристаллизация парафина, т. е. образование твердой фазы, проходит при разных температурах. Образование парафинов, кристаллизующихся при высоких температурах, и отложение их на стенках труб наступает раньше, чем парафинов, кристаллизующихся при низких, температурах.

5. Темп снижения давления в потоке нефти. Чем больше перепад давления, тем интенсивнее происходит образование и выделение из нефти новой фазы — газа, способствующее понижению температуры нефтегазового потока. Кроме того, разгазиро-

вание нефти влечет за собой выделение легких фракций, являющихся наилучшим растворителем парафиновых соединений.

6. Скорость нефтегазового потока. Многочисленными опытами установлено, что чем ниже скорость движения нефти, т. е. чем меньше дебит скважин, тем больше образуется парафино

вых отложений.

7. Наличие в нефти воды.

В промысловых условиях можно рекомендовать следующие основные методы, предотвращающие образование отложений парафина.

1. Применение высоконапорной (1—1,5 МПа) системы сбора, значительно снижающей разгазирование нефти.

2. Использование различных нагревателей для подогрева нефти в трубопроводах.

3. Покрытие внутренней поверхности трубопроводов различными лакамщ эпоксидными смолами и стеклопластиками, существенно снижающими шероховатость поверхности труб.

4. Применение специальных ингибиторов парафинообразования.

5. Применение поверхностно-активных веществ, подаваемых к забоям или устьям скважин в поток обводненной нефти. Подача ПАВ в обводненные скважины полностью предотвращает образование нефтяной эмульсии, в результате чего стенки выкидных линий контактируют не с нефтью, способствующей прилипанию твердых частиц парафина, а с пластовой водой, отрицательно действующей на отложение парафина.

6. Применение теплоизоляции, которая одновременно являлась бы и антикоррозийным покрытием.

7. Применение резиновых шаров, периодически вводимых в выкидные линии.

Коррозия наружной и внутренней поверхностей трубопроводов. Срок службы и надежность работы промысловых трубопроводов во многом определяются степенью защиты их от разрушения при взаимодействии с внешней И внутренней средой.

Процесс разрушения трубопроводов под воздействием внешней окружающей (песок, глина, суглинок и т. д.) и внутренней (пластовая вода, эмульсия, нефти, содержащие сероводород) среды называется коррозией.

Среда, в которой трубопровод подвергается коррозии, называется коррозионной или агрессивной.

По характеру взаимодействия металла труб со средой различают два основных типа коррозии: 1) химическую и 2) электрохимическую.

Химической коррозией называется процесс разрушения всей поверхности металла при его контакте с химически агрессивным агентом, при этом он не сопровождается возникновением и прохождением по металлу электрического тока. Примером химической коррозии может служить разрушение внутрен ней поверхности резервуара или трубопровода при хранении или перекачке сернистых нефтей, которые при контакте с металлом приводят, его к разрушению.

Электрохимическая коррозия —это процесс разрушения металла, сопровождающийся образованием и прохождением электрического тока. При электрохимической коррозии, в отличие от химической, на поверхности металла образуется не сплошное, а местное повреждение в виде пятен и. раковин (каверн) различной глубины.

Сущность электрохимической коррозии заключается в том,, что в результате взаимодействия металла с окружающей средой (почвой, водой) происходит растворение и разрушение металла, сопровождающееся прохождением электрического тока.

Кроме того, в нефтегазоводосборной системе трубопроводов могут возникать биокоррозия и электрокоррозия под воздействием блуждающих токов, обусловленных утечками их с рельсов электрифицированного транспорта.

Биокоррозия трубопроводов вызывается активной жизнедеятельностью микроорганизмов. В настоящее время биокоррозии уделяется огромное внимание, так как на ее долю приходится значительное число коррозионных разрушений эксплуатационных колонн скважин нефтяных и газовых месторождений.

Различают анаэробные бактерии-, жизнедеятельность которых может протекать при отсутствии кислорода, и аэробные — только в присутствии кислорода. В природе наиболее широко распространены сульфатвосстанавливающие анаэробные бактерии, обычно обитающие в сточных водах, нефтяных скважинах и продуктивных горизонтах. Наиболее благоприятной средой для развития этих бактерий являются воды продуктивных горизонтов нефтяных месторождений. В результате жизнедеятельности сульфатвосстанавливающих бактерий образуется сероводород, который, соединяясь с железом, образует сульфиды железа, выпадающие в осадок.

Пассивная и активная защита трубопроводов от коррозии. Существует два способа защиты трубопроводов от почвенной коррозии: 1) пассивный и 2) активный.

К пассивной защите трубопроводов и резервуаров относятся изоляционные покрытия с различными материалами.

Наиболее широко в. промысловой практике применяют би-тумно-резиновые покрытия и покрытия из, полимерных лент, наносимых на трубопроводы с помощью специальных очистных механизмов и машин.

Ко всякому антикоррозийному внешнему покрытию труб должны предъявляться следующие требования: 1) водонепроницаемость; 2) прочность сцепления покрытия с металлом; 3) хорошая изоляция от электрического тока; 4) достаточная прочность и способность сопротивляться механическим воздействиям при засыпке траншеи; 5) низкая стоимость.

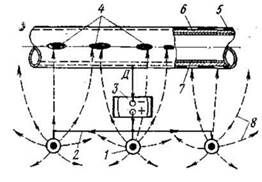

Рис. 21. Схема катодной защиты трубопровода от коррозионного разрушения

При длительной эксплуатации трубопроводов, защищенных только изоляционными покрытиями, могут возникать сквозные коррозионные повреждения уже через 5—8 лет после укладки трубопроводов в грунт на участках с почвенной коррозией, а при наличии блуждающих токов

| Рис. 21. Схема катодной защиты трубопровода от коррозионного разрушения |

(электрокоррозии) — через 2—3 года.

Поэтому для долговечности, кроме защиты поверхности промысловых трубопроводов антикоррозийными покрытиями, применяют активный способ защиты, к которому относятся в основном катодная и протекторная защиты.

Катодная защита (рис. 21). Сущность катодной защиты сводится к созданию отрицательного потенциала на поверхности трубопровода 6, благодаря чему предотвращаются утечки электрического тока со стенок трубы, сопровождающиеся ее коррозионным разъеданием. С этой целью к трубопроводу подключают отрицательный полюс источника постоянного тока 3, а положительный полюс присоединяют к специальному электро-ду-заземлителю 1, установленному в стороне от трубопровода 6. Таким образом, трубопровод становится катодом, а электрод-заземлитель — анодом.

В результате достигается так называемая катодная поляризация, т. е. односторонняя проводимость, исключающая обратное течение тока, при которой токи текут из грунта в трубу, как показано на схеме пунктирными стрелками 8. Исключение утечек токов из трубы прекращает ее коррозию.

Как видно из схемы, ток от постоянного источника тока 3 по кабелю 2, анодному заземлению / поступает в почву и через поврежденные участки 4 изоляции 5 и 7 на трубу 6. Затем через точку дренажа Д возвращается к источнику постоянного тока 3 через отрицательный полюс. В результате вместо трубопровода разрушается анодный заземлитель /.

Станция катодной защиты (СКЗ) представляет собой устройство, состоящее из источника постоянного тока или преобразователя переменного тока в постоянный, контрольных и регулирующих приборов и подсоединительных кабелей. В качестве анодных заземлителей применяются железокремнистые и гра-фитированные электроды. Расстояние между трубопроводом и анодом принимают равным 100—200 м. Одна СКЗ обычно обслуживает трубопровод протяженностью 10—15 км.

Протекторная защита. Для защиты трубопроводов, резервуаров и резервуарных парков, когда нельзя использовать катодную защиту из-за отсутствия источников электроснабжения, может применяться протекторная защита. Она осуществляется при помощи электродов (протекторов), закапываемых в грунт рядом с защищаемым сооружением.

Протекторная защита имеет те же теоретические основы, что и катодная. Разница заключается лишь в том, что необходимый для защиты ток создается не станцией катодной защиты, а самим протектором, имеющим более отрицательный потенциал, чем защищаемый объект. Для изготовления протекторов в основном используют магний и цинк.

Для предохранения трубопроводов от внутренней коррозии применяют различные лаки, эпоксидные смолы, цинко-силикатные покрытия и ингибиторы.

Среди антикоррозийных средств в настоящее время, бесспорно, первое место принадлежит ингибиторам коррозии, способным создавать барьер между коррозионной средой и металлом. Несмотря на то, что эффективность защиты ингибиторами зависит от множества факторов, применение их технически и экономически оправдано как при углекислотной и сероводородной коррозии, так и при любых других видах внутреннего коррозионного разрушения промыслового оборудования. Следует обратить внимание на то, что необходимо тщательно подбирать 'ингибиторы для конкретных условий эксплуатации оборудования на промысле. От этого в значительной мере зависят эффективность и экономичность защиты.

Эффективность ингибитора зависит также и от способа его ввода в скважины и нефтегазосборную систему.

В настоящее время синтезировано и внедрено множество ингибиторов для различных условий. Самые эффективные из них—ингибиторы И-1-А, ИКБ-4 и ИКСГ-1, ИКАР-1. Эффективность их защитного действия в среднем составляет 80—98 %.

Дата добавления: 2016-06-18; просмотров: 8105;