Размеры плоских образцов

| Толщина плоских образцов (мм) | Ширина плоских образцов (мм) | Предельные отклонения по ширине рабочей части образца, (мм) | Допускаемая разность наибольшей и наименьшей ширины по длине рабочей части образца, (мм) |

| До 7,0 вкл | ±0,5 | 0,15 | |

| Свыше 7,0 | ±0,5 | 0,20 |

При вычислении начальной площади поперечного сечения образца за начальную площадь образца в его рабочей части F0 принимают наименьшееиз полученных значений.

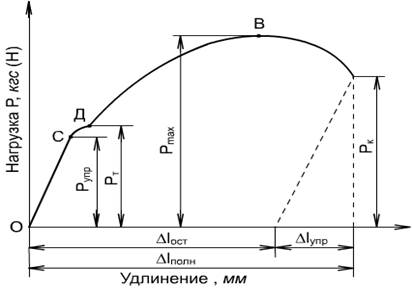

Растяжение образца проводят на специальных машинах, позволяющих фиксировать величину прилагаемой нагрузки и изменение длины образца при растяжении. Эти же машины дают возможность записывать изменение длины образца при увеличении нагрузки (рис.1), т.е. первичную диаграмму испытания на растяжение в координатах: нагрузка Р, Н, кН; и абсолютное удлинение образца А (L), мм.

Деформацией называется изменение размеров и формы тела под действием внешних сил. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают, а пластические остаются после окончания действия сил. В основе пластических деформаций – необратимые перемещения атомов от исходных положений на расстояния, большие межатомных, изменение формы отдельных зерен металла, их расположения в пространстве.

Характер деформации при растяжении вязких и хрупких материалов существенно различается.

Хрупкие материалы после достижения максимальной нагрузки быстро разрушаются без значительной пластической деформации, поэтому σв для хрупких материалов является характеристикой сопротивления разрушению, а для пластичных - характеристикой сопротивления деформации.

Способность металлов пластически деформироваться называется пластичностью. Пластичность обеспечивает конструктивную прочность деталей под нагрузкой и нейтрализует влияние концентратов напряжений – отверстий, вырезов и т.п. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности при холодном деформировании повышается прочность, но снижается пластичность.

Большинство механических характеристик металла определяют в результате испытания образцов на растяжение ГОСТ 1497-84.

При растяжении образцов с площадью поперечного сечения Fо и рабочей (расчетной) длиной lо строят диаграмму растяжения в координатах: нагрузка Р – удлинение ∆l образца (рис. 1).

Диаграмма растяжения характеризует поведение металла при деформировании от момента начала нагружения до разрушения образца. На диаграмме выделяют три участка:

1. упругой деформации – до нагрузки Рупр;

2. равномерной пластической деформации от Рупр до Рmax ;

3. сосредоточенной пластической деформации от Рmax до Рк .

Если образец нагрузить в пределах Рупр , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится. Такой характер деформирования образца называется упругим.

При нагружении образца более Рупр появляется остаточная (пластическая) деформация. Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называется наклепом. При дальнейшем нагружении пластическая деформация, а вместе с ней и наклеп все более увеличиваются, равномерно распределяясь по всему объему образца. Рост деформации без заметного увеличения нагрузки соответствует площадке текучести. Диаграмма со скачкообразным переходом в пластическую область в виде чётко обозначенной «площадки» текучести свойственна некоторым металлам. К таким металлам можно отнести мягкую углеродистую сталь.

После достижения максимального значения нагрузки Рmax в наиболее слабом месте появляется местное утонение образца – шейка, в которой в основном и протекает дальнейшее пластическое деформирование. В это время между деформированными зернами, а иногда и внутри самих зерен могут зарождаться трещины. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается от Рmax до Рк , и при нагрузке Рк происходит разрушение образца. При этом упругая деформация образца (∆lупр) исчезает, а пластическая (∆lост) остается (рис. 1).

Рис. 1. Диаграмма растяжения металла

При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением. Размерность напряжения кгс/мм2, или Мпа(Н/мм2)

(1кгс/мм2=10 Мпа(10 Н/мм2).

Отмеченные выше нагрузки на кривой растяжения (Рупр , Рт, Рmax , Рк) служат для определения основных характеристик прочности (напряжений): предела упругости, физического предела текучести, временного сопротивления (предела прочности) и истинного сопротивления разрушению.

При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Но поскольку площадь поперечного сечения образца в каждый данный момент определить сложно, то при расчете предела упругости, предела текучести и временного сопротивления пользуются условными напряжениями, считая, что поперечное сечение образца остается неизменным. Истинное напряжение рассчитывается только при определении сопротивления разрушению.

Предел текучести (физический) – напряжение отвечающее нижнему положению площадки текучести в диаграмме растяжения, для материалов имеющих площадку.

Рт

σт= F0

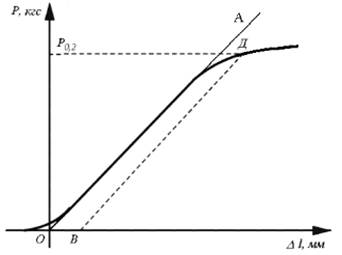

В технических расчетах вместо предела прочности обычно используется условный предел текучести, которому соответствует нагрузка Р0,2 (рис. 2).

Условный предел текучести (σ0,2) – это напряжение, при котором образец получает остаточное (пластическое) удлинение, равное 0,2 % своей расчетной длины:

где Р0,2 – нагрузка, вызывающая остаточное (пластическое) удлинение 0,2%, кгс (Н);

Fо – начальная площадь поперечного сечения образца, мм2..

Рис. 2. Участок диаграммы растяжения металла

Практически для определения нагрузки, которая вызывает деформацию, соответствующую условному пределу текучести, следует выполнить следующие действия.

На диаграмме растяжения провести прямую ОА (рис. 2), совпадающую с прямолинейным участком диаграммы растяжения.

Определить положение точки О. Через точку О провести ось ординат ОР. Масштаб записи диаграммы по нагрузке: одному миллиметру ординаты соответствует 2 кгс нагрузки. Численная величина искомой нагрузки Р (кгс) равна соответствующей ординате диаграммы (мм), умноженной на масштаб диаграммы (2 кгс/мм).

Для определения нагрузки, соответствующей условному пределу текучести Р0,2, необходимо от начала координат по оси абсцисс отложить отрезок ОВ, величина которого равна заданному остаточному удлинению 0,2 %. Длина отрезка ОВ (мм) рассчитывается исходя

,

,

где lо – рабочая длина образца, мм;

М – масштаб записи диаграммы по деформации.

Из точки В провести прямую ВД, параллельную прямолинейному участку диаграммы растяжения (рис. 2), до пересечения с диаграммой.

Используя известный масштаб записи диаграммы по нагрузке, определить численные значения нагрузок Р02, Рmах, Рк , после чего рассчитать соответствующее напряжения: σ0,2 , σв , Sк.

Временное сопротивление (предел прочности) σв – это условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца

где Рmax – максимальная нагрузка, предшествующая разрушению, кгс (H).

Временное сопротивление (предел прочности) характеризует несущую способность материала, его прочность, предшествующую разрушению.

Истинное сопротивление разрушению (Sk) – истинное напряжение, предшествующее моменту разрушения образца

,

,

где Рк – нагрузка, непосредственно предшествующая моменту разрушения, кгс (Н).

Fк – площадь поперечного сечения образца в месте разрушения, мм2.

Несмотря на то, что Рmах больше Рк , истинное сопротивление разрушению Sк > σb , поскольку площадь поперечного сечения образца в месте разрушения Fк значительно меньше начальной площади поперечного сечения Fо.

Для оценки пластичности металла служат относительное остаточное удлинение образца при растяжении (d, %) и относительное остаточное сужение площади поперечного сечения образца (ψ, %).

Относительное остаточное удлинение (d, %) определяется по формуле:

где lк – рабочая длина образца после испытания, мм;

lо – рабочая длина до испытания, мм.

Относительное остаточное сужение (ψр, %) определяется из выражения:

,

,

где Fо – начальная площадь поперечного сечения образца, мм2;

Fк – площадь сечения образца вместе разрушения, мм2.

Испытание различных видов проката и изделий из него на растяжение в ЛМ проводятся на испытательных машинах типа ZWICK/ROELL Z600, ZWICKSP-1000 и FPZ-100 согласно правилам эксплуатации испытательных машин.

При определении физического предела текучести скорость относительной деформации рабочей части образца на стадии текучести должна быть в пределах от 0,00025 до 0,0025 с-1, что достигается программным обеспечением испытательных машин.

Предел текучести условный определяется автоматически по диаграмме растяжения, полученной с применением тензометра.

Дата добавления: 2018-11-26; просмотров: 715;