Электрохимическое и химическое полирование

В процессе электрохимического и химического полирования происходит растворение микронеровностей до получения блестящей поверхности на обрабатываемой детали. Кроме того, на ней образуется очень тонкая пассивная пленка, предохраняющая металл от коррозии. Перед нанесением на деталь гальванического покрытия эту пленку необходимо удалить активированием. Электрохимическое и химическое полирование применяют и как специальный вид обработки для удаления заусенцев на тонких и мелких деталях.

К деталям, поступающим на электрохимическое полирование, предъявляют некоторые специальные требования, так как процесс обработки идет на больших, плотностях тока (20…50 А/дм2). Детали не должны иметь острых кромок, щелей, должны иметь не очень сложный профиль, а также надежный контакт с подвеской. Кроме того, детали, имеющие крупные дефекты на поверхности, обработать этим способом невозможно.

Наиболее распространено электрохимическое полирование нержавеющих сталей, алюминия, медных сплавов, реже — углеродистых сталей. Почти все промышленно используемые растворы электрохимического полирования включают смесь фосфорной и серной кислот с добавлением (в некоторых случаях) хромового ангидрида. В качестве примера ниже приведен состав (%) раствора для электрополирования коррозионно-стойкой стали: ортофосфорная кислота — 65…70, серная кислота — 15…20, вода —10…20; режим обработки: температура — 60…80 °С, плотность тока — 50…80 А/дм2. В качестве катода используют свинец, его площадь должна быть в 2…3 раза больше площади анода.

Химическое полирование имеет достаточно широкое применение и в отличие от электрохимического менее трудоемко, позволяет обрабатывать детали сложной формы, малых размеров и тонкостенные. Наличие определенных недостатков, таких, как небольшой срок службы растворов, сложность их корректировки, недостаточная степень блеска обработанных поверхностей, ограничивают область применения этого процесса.

Химическому полированию подвергают детали из любых металлов, но рецептуру растворов для их обработки во многих случаях подбирают индивидуально. Она зависит от марки сплава, конструкции детали и предъявляемых к ней требований. Наиболее часто — это смесь кислот, содержащих различные органические добавки, улучшающие блеск, препятствующие растравливанию поверхности и увеличивающие срок службы раствора.

Наиболее типичный раствор, применяемый для полирования стали марки 12Х18Н10Т, имеет следующий состав (г/л): серная кислота — 300…350, азотная кислота — 35…50, соляная кислота — 20…40, краситель кислотный оранжевый — 20…25; режим обработки: температура — 65…75 °С, время — 2…10 мин. Для полирования алюминиевых сплавов используют раствор, имеющий следующий состав (г/л): ортофосфорная кислота — 1500…1600, азотная кислота — 60…80; режим обработки: температура — 65…75 °С, время — 1…5 мин.

В процессе полирования наиболее быстро вырабатывается азотная кислота, поэтому корректировка растворов по ней позволяет продлить время их работы. Полностью восстановить работоспособность растворов не удается из-за накопления алюминия. При концентрации свыше 100 г/л раствор заменяют полностью или 2/3 объема. Детали, поступающие на химическое полирование, необходимо подогреть и после проведения процесса тщательно промыть.

Промывка

Промывку деталей производят на всех стадиях нанесения гальванического покрытия, она сводится к удалению тонкой пленки раствора и продуктов реакции, оставшихся на поверхности деталей после выполнения предыдущих операций. Промывку деталей не выполняют только в том случае, если попадание остатков первого (предыдущего) раствора во второй не влияет на работу последнего, например раствор серной кислоты для активирования позволяет поддерживать рН раствора никелирования и уменьшает количество его корректировок.

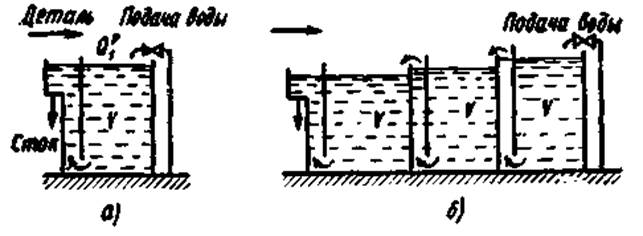

Промывают детали различными способами. Наиболее распространена промывка окунанием в стационарной ванне, имеющей переливной карман (рис. 3,а), со сменой воды 1…2 объема (V) в час. Более современной схемой промывки является многоступенчатая в 2-х, 3-х, а иногда 4-х каскадной ванне (рис. 3,6). Эта схема позволяет сократить расходы (Qp1) воды в 2…3 раза. Свежая вода для промывки поступает только в последнюю промывную секцию каскадной ванны, из которой она перетекает навстречу движения деталей. Их сначала промывают в загрязненной воде, а затем в более чистой.

Рисунок 3 – Схемы промывки деталей: а) одноступенчатая; б) многоступенчатая.

Для ускорения промывки погружением применяют воздушное перемешивание (барботаж). Это возможно для деталей, имеющих большую массу или прочно закрепленных на подвесках.

После операции, проведенной в концентрированном растворе, промывку целесообразно проводить в ванне улавливания, которая не имеет постоянного стока. При этом скапливающийся в ней раствор по мере повышения концентрации поступает в предыдущую ванну для восполнения потерь электролита. Такие ванны обязательно устанавливают после операций хромирования, под растворы, содержащие цианистые соединения и драгоценные металлы, чтобы уменьшить их потери.

В настоящее время широко распространена струйная промывка, позволяющая в несколько раз сократить расход свежей воды. При этом чистая вода для промывки поступает через форсунки, установленные по стенкам ванны, только в момент нахождения в ней деталей. Струйным способом промывают в основном детали простой формы, так как при промывке деталей, имеющих сложный профиль, не вся попавшая на них вода будет стекать на дно ванны. Окончательную промывку деталей проводят погружением в свежую воду.

Струйно-погружная промывка, совмещающая в себе оба предыдущих способа, заключается в погружения деталей в заполненную водой ванну и в окончательной промывке их струей воды через форсунки, установленные в верхней части ванны. Для струйного обмыва можно использовать свежую или из промывной ванны воду.

После некоторых операций, например обезжиривания, оксидирования, детали промывают в ваннах с горячей водой (50…80°С), так как в холодной воде отмыть щелочной раствор практически невозможно.

Дата добавления: 2022-05-27; просмотров: 350;