НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ ГИДРОМОТОРОВ, ИХ ОСНОВНЫЕ ПАРАМЕТРЫ

Гидромоторами по сложившейся к настоящему времени терминологии называют гидродвигатели, преобразующие энергию потока жидкости в механическую энергию вращательного движения. Рабочий процесс гидромотора основан на попеременном заполнении рабочей камеры жидкостью поступающей под давлением и вытеснении её из рабочей камеры.

Под рабочей камерой принято понимать объем, ограниченный рабочими поверхностями деталей гидромотора, периодически изменяющийся и попеременно сообщающийся с каналами подводящими и отводящими рабочую жидкость.

В гидроприводах мобильных машин применяют роторно-вращательные и роторно-поступательные гидромоторы. По виду рабочих органов к роторно-вращательным относятся шестеренные, пластинчатые и планетарно-роторные машины. К роторно-поступательным относятся радиально-поршневые и аксиально-поршневые гидромоторы. Подобно насосам аксиально-поршневые гидромоторы бывают с наклонным блоком и с наклонным диском.

Гидромоторы могут выполняться как с регулируемым рабочим объемом так и с нерегулируемым, могут быть реверсивными и нереверсивными. Наиболее часто встречаются реверсивные гидромоторы с нерегулируемым рабочим объемом. Необходимо отметить, что в большинстве случаев эти конструкции являются обратимыми, т.е. могут работать режиме насоса - как правило это аксиально-поршневые машины.

Основными конструктивными параметрами гидромотора являются рабочий объем q и номинальное рабочее давление - Р. Входным параметром является подводимый расход - Q, а выходными -частота вращения выходного вала гидромотора - n , крутящий момент на валу -M, а также мощность- N и полный КПД гидромашин-

Расчетная теоретическая частота вращения вала гидромотора пропорциональна подводимому расходу и обратно пропорциональна рабочему объему гидромотора

n=Q/q ( 1 )

В действительности указанная пропорциональность отсутствует вследствие объемных потерь рабочей жидкости, поэтому действительная частота вращения вала гидромотора всегда меньше теоретической. Объемные потери характеризуются перетечками из полости высокого давления (нагнетания) в полость низкого давления (слива) и наружными утечками через зазоры из корпуса по дренажному трубопроводу в бак или в гидролинию низкого давления. По мере износа сопряженных деталей и увеличения зазоровмежду ними объемные потери увеличиваются. Увеличение обьемных потерь вызывает соответственное уменьшение объемного КПД - представляющего собой отношение действительной частоты вращения вала гидромотора к теоретической:  ( 2 )

( 2 )

Тогда действительная частота вращения вала гидромотора

( 3 )

( 3 )

Полезная мощность гидромотора  пропорциональна крутящему моменту и угловой скорости вала

пропорциональна крутящему моменту и угловой скорости вала

Потребляемая мощность, подводимая потоком рабочей жидкости  ( 5 )

( 5 )

где - Q -расход в напорной магистрали гидромотора ;

Р- перепад давления между напорной и сливной магистралями.

Крутящий момент на валу гидромотора:  ( 6 )

( 6 )

Отношение полезной мощности к потребляемой определяет полный КПД гидромотора

( 7 )

( 7 )

С другой стороны полный КПД является произведением  ( 8 )

( 8 )

где:  - объемный КПД, учитывающий внутренние перетечки рабочей жидкости из полости нагнетания в полость всасывания и наружные утечки из корпуса через зазоры в сопряженных деталях;

- объемный КПД, учитывающий внутренние перетечки рабочей жидкости из полости нагнетания в полость всасывания и наружные утечки из корпуса через зазоры в сопряженных деталях;

- механический КПД, учитывающий потери, возникающие при вращении и перемещении рабочих деталей относительно друг друга;

- механический КПД, учитывающий потери, возникающие при вращении и перемещении рабочих деталей относительно друг друга;

- гидравлический КПД, учитывающий потери давления, возникающие при движении рабочей жидкости по внутренним каналам гидрооборудования.

- гидравлический КПД, учитывающий потери давления, возникающие при движении рабочей жидкости по внутренним каналам гидрооборудования.

КПД гидромотора в системе СИ можно также определить по формуле

( 9 )

( 9 )

где : -  перепад давлений между напорной и сливной линиями

перепад давлений между напорной и сливной линиями

Объемный КПД  ( 10 )

( 10 )

Гидромеханический КПД  ( 11 )

( 11 )

где :  ;

;  - давление в напорной и сливной магистралях гидромотора

- давление в напорной и сливной магистралях гидромотора

2. УСТРОЙСТВО ОСНОВНЫХ ТИПОВ ГИДРОМОТОРОВ

2.1 Роторно- поступательные гидромоторы

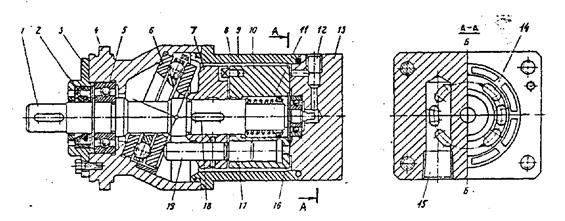

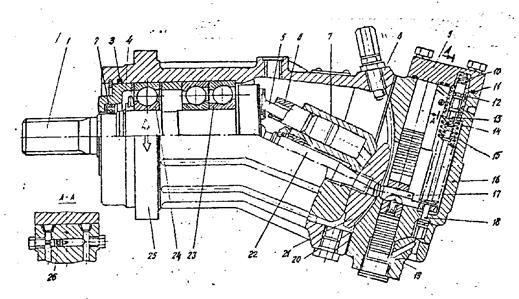

Гидромоторы аксиально-поршневые Г15-2...Н (рис. 1 ) состоят из следующих деталей и узлов: ротора 10 с поршнями 17, барабана 7 с толкателями 19, радиально-упорного шарикоподшипника 6, вала 1, оперяющегося на подшипники 5 и 16, опорно-распределительного диска 13, корпусов 4 и 9, фланце 3 с уплотнением 2, пружиной 11 и торцовой шпонки 8. Масло подводится к гидромотору и отводится от него через два отверстия 15, расположенные в опорно-распределительном диске 13, причем каждое из отверстий связано с соответствующим полукольцевым пазом 14, выполненным на рабочей поверхности диска. Утечки масла из корпуса гидромотора отводятся через дренажное отверстие 12. Бронзовый ротор 10 гидромотора имеет семь рабочих камер в которых перемещаются поршни 17. На торце ротора, взаимодействующем с диском 13, выполнены отверстия, выходящие в каждую из рабочих камер, причем при вращении ротора указанные отверстия соединяются с одним из полукольцевых пазов 14.

При работе гидромотора масло из напорной линии через одно из отверстий 15 поступает в полукольцевой паз 14 опорно-распределительного диска и далее – в рабочие камеры, расположенные по одну сторону от вертикальной оси Б-Б.

Рис. 1

1 - вал; 2 – уплотнение; 3 – фланец; 4,9 – корпуса; 5,16 – подшипники; 6 – радиально-упорный шарикоподшипник; 7 – барабан; 8 – шпонки;10 – ротор;11 –пружина; 12- отверстие; 13 –диск; 14 – паз;15 – отверстие; 17 – поршни; 18 – шпонка; 19 – толкатели

Воздействуя на поршни 17, давление масла создает осевую силу, которая через толкатель 19 передается на радиально-упорный шарикоподшипник 6. Поскольку последний расположен наклонно в корпусе 4, на толкателях возникают тангенциальные силы, заставляющие поворачиваться барабан 7, а вместе с ним вал 1 и ротор 10, связанные с барабаном и шпонками 18 и 8. Одновременно поршни, расположенные по другую сторону от оси Б-Б, вдвигаются в ротор, вытесняя масло из соответствующих рабочих камер через полукольцевой паз и другое отверстие 15 в сливную линию. Ротор прижимается к рабочей поверхности опорно-распределительного диска пружины 11 и давлением масла, действующим на дно рабочих камер, поэтому с ростом рабочего давления сила прижима возрастает. Конструкция ходовой части гидромотора обеспечивает возможность самоустановки ротора относительно опорно-распределительного диска, что позволяет частично компенсировать износ трущихся поверхностей и деформацию деталей под нагрузкой, а также снизить требования к точности изготовления сопряженных деталей. Частота вращения гидромотора определяется качеством проходящего через него масла, а направление вращения зависит от того, какое из отверстий 15 соединено с напорной линий гидросистемы. Величина крутящего момента примерно пропорциональна разности давлений в подводном и отводном отверстиях.

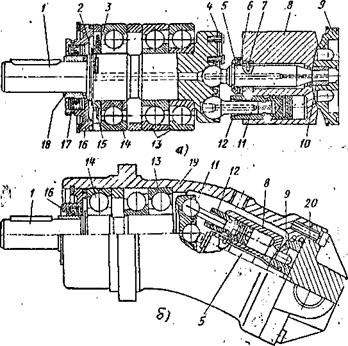

Аксиально-поршневые гидромоторы типа 210 и 310 имеют сходную конструкцию (рис. 2 ).

Качающий узел гидромашины состоит из приводного вала 1, семи поршней 12 с шатунами 11, радиального 14 и сдвоенного радиально-упорного 13 шарикоподшипников, блока цилиндров 8, центрируемого сферическим распределителем 9 и центральным шипом. От осевого перемещения внутренние кольца подшипников удерживаются двумя .пружинными кольцами 15, втулкой 3 и стопорным кольцом 2. В передней крышке 16 установлено армированное манжетное уплотненно 17, опирающиеся на термообработанную втулку 18.

Центральный шип 5 опирается с одной стороны сферической головкой на гнездо во фланце вала, а с другой - на бронзовую втулку 10, запрессованную в распределитель 9.

В сферические гнезда фланца вала 1 установлены семь шатунов 11 и закреплены плестиной 4. На шатунах завальцованы семь поршней 12. Поршни находятся в блоке цилиндров 7. К внутренней поверхности крышки 20 присоединен распределитель 9, два дугообразных паза которого совмещены с такими же пазами крышки 20. Сферическая поверхность блока цилиндров 8 с помощью тарельчатых пружин 6 так прижата к сферической поверхности распределителя, что при вращении блока полости цилиндров в определенной последовательности совмещаются с дугообразными пазами распределителя.

Рис.5

а) Унифицированный качающий узел; б) нерегулируемый аксиально-поршневой насос-мотор

1 - вал; 2 - кольцо; 3 - втулка; 4 - пластина; 5 - шип; 6 - пружина; 7 - цилиндры; 8 - цилиндры; 9 распределитель; 10 - бронзовая втулка; 11 - шатуны; 12 - поршни; 13 – радиально-упорный шарикоподшипник; 14 - радиальный шарикоподшипник; 15 - кольца; 16 - крышка; 17 - уплотнение манжетное; 18 - втулка; 19 - корпус; 20 - крышка

При работе гидромашины в режиме гидромотора жидкость поступает в рабочие камеры блока цилиндров через отверстие в задней крышке 20 и полу кольцевое отверстие в распределителе 9. Давление жидкости на поршни задается через шатуны, расположенные под углом 25 ° к фланцу приводного вала.

В месте контакта шатуна с валом осевая составляющая силы давления жидкости на поршень воспринимается радиально-упорными шарикоподшипниками 13, а тангенциальная создает крутящий момент на валу 1. Крутящий момент, развиваемый гидромотором, пропорционален рабочему объему и давлению, определяемому внешней нагрузкой (сопротивлением).

При изменении количества рабочей жидкости или направления ее подачи изменяются частота и направление вращения вала гидромотора.

Технические характеристики гидромоторов аналогичны характеристикам насосов, кроме такого параметра, как минимальная частота вращения. Для гидромоторов серий 210, 310 она составляет 50 об/мин.

Регулируемые гидромоторы серии 209 имеют качающий блок унифицированный с качающим блоком серии 210. Устройство гидромотора представлено на рис . 3 Регулирование осуществляется поршнем (19), действующим на палец, один конец которого входит в распределитель качающего блока (21), а другой связан с пружиной.

Рис. 3

1 – вал; 2 – манжета;3, 11, 20 – кольцо; 4, 9 – крышка; 10, 14, 15 – пружина; 5 – шатун; 6, 19 – поршень; 7 – блок; 8 – винт; 12 – втулка; 13 – золотник; 16, 25 – корпус; 17 – палец;18 – стержень; 21 – распределитель; 22 – цапфа; 23, 24 – подшипник; 26 – клапан

Управление поршнем осуществляется с помощью золотника (13), который в свою очередь управляется давлением Рд.

Для обеспечения работы системы регулирования необходимо, чтобы давление в системе было не менее 1,5 МПа.

На верхний (по схеме) торец поршня постоянно действует давление гидросистемы, а давление на нижний, больший по площади торец определяется положением золотника (13).

Например, при увеличении давления управления золотник перемещается вниз, сжимая пружину, при этом давление из верхней полости поршня будет поступать к нижнему торцу и за счет разно гей площадей поршня (19) с пальцем (17) и начнет подниматься, уменьшая рабочий объем гидромотора и одновременно сжимаяпружину до тех пор, пока усиление пружины не уравновесит усилие, создаваемое управляющим давлением и не вернет золотник в нейтральное положение. При уменьшении Рд распределитель переместится вверх и соединит полость нижнего конца с полостью корпуса мотора.

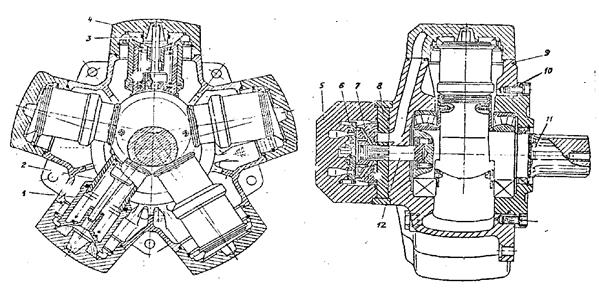

Радиальмо-поршневые высокомоментные гидромоторы однократного действия типа МР имеют наиболее простую и технологическую конструкцию (рис. 4) В расточках звездообразного корпуса 9 и крышки 10, отлитых из серого чугуна, на двухрядных роликовых подшипниках установлен эксцентриковый вал 11. Вал имеет сферическую поверхность, покрытую путем напыления чистым молибденом толщиной 0, 4 мм. На эксцентриковый вал 11 опирается пять полых поршней 2 со сферическими поверхностями, которые перемещаются в цилиндрах 1, также имеющих опорную сферическую поверхность. Противоположной стороной цилиндры 1 опираются на сферический диск 3, установленный в крышках 4 цилиндра с центром сферы на геометрической оси эксцентрикового вала.

Рис. 4

1- цилиндры; 2 – поршень; 3 – диск; 4 – крышка; 5 – крышка; 6 – реактивный диск; 7 – распределительный диск; 8 – опорный диск; 9 – корпус; 10 – крышка; 11 – вал; 12 – промежуточный вал

Для исключения перекоса поршня 2 относительно цилиндра 1 предусмотрен направляющий стержень. Предварительное прижатие поршня и цилиндра к сферическим опорам обеспечивается пружиной.

На выступающем из корпуса конце вала нарезаны шлицы для передачи крутящего момента через муфту или шестерню. С другой стороны к корпусу гидромотора винтами прикреплен плоский распределитель торцевого типа, состоящей из чугунной крышки 5, вращающегося распределительного диска 7, реактивного 6 и опорного 8 дисков из высокопрочного чугуна. Распределительный диск 7 приводится во вращение промежуточным валом 12, соединенным двумя шпильками с эксцентриковым валом 11.

Рабочая жидкость от насоса подводится в рабочие камеры в требуемой последовательности через литые каналы в крышке 5 распределителя, отверстия вращающегося распределительного диска 7 и опорного 8 , внутренние каналы корпуса 9, крышки 4 цилиндра и отверстия в сферическом опорном диске 3. Поскольку цилиндр и поршень представляют собой два полых цилиндрических стакана с отверстиями, телескопически соединенных между собой с помощью направляющего штифта, то рабочая жидкость действует непосредственно на сферические поверхности эксцентрикового вала и опорного диска, создавая крутящий момент за счет эксцентриситета. Для исключения утечек рабочей жидкости в начальный момент внутри поршня и цилиндра установлена винтовая пружина, прижимающая уплотнительные кольцевые поверхности поршня и цилиндра к поверхности эксцентрика и опорного диска.

Герметичность между скользящими поверхностями поршня и цилиндра достигается установкой круглого резинового кольца и плоского кольца из тефлона с добавлением сернистого молибдена.

Механические потери при перемещении поршней относительно эксцентрика и цилиндра относительно сферической опоры сведены к минимуму путем гидростатической разгрузки взаимодействующих элементов. Конструкцией предусмотрено такое соотношение площадей поршня и цилиндра, при котором всегда действует избыточное усилие, прижимающее поршень к опорной поверхности эксцентрика и цилиндр к опорному диску. Таким образом обеспечиваются герметичность в сопряженных сферических поверхностях поршня и цилиндра и высокий объемный КПД.

Дата добавления: 2019-12-09; просмотров: 391;