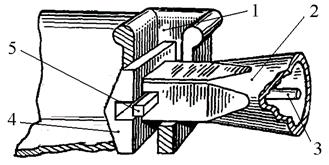

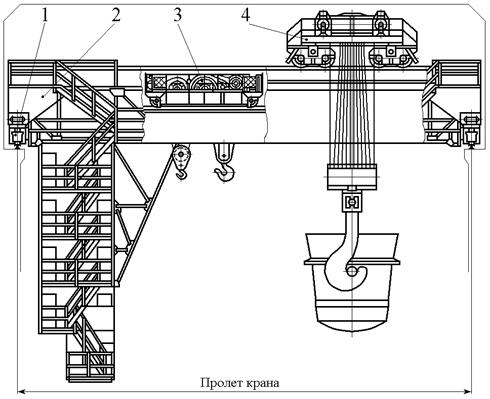

Мостовой завалочный кран

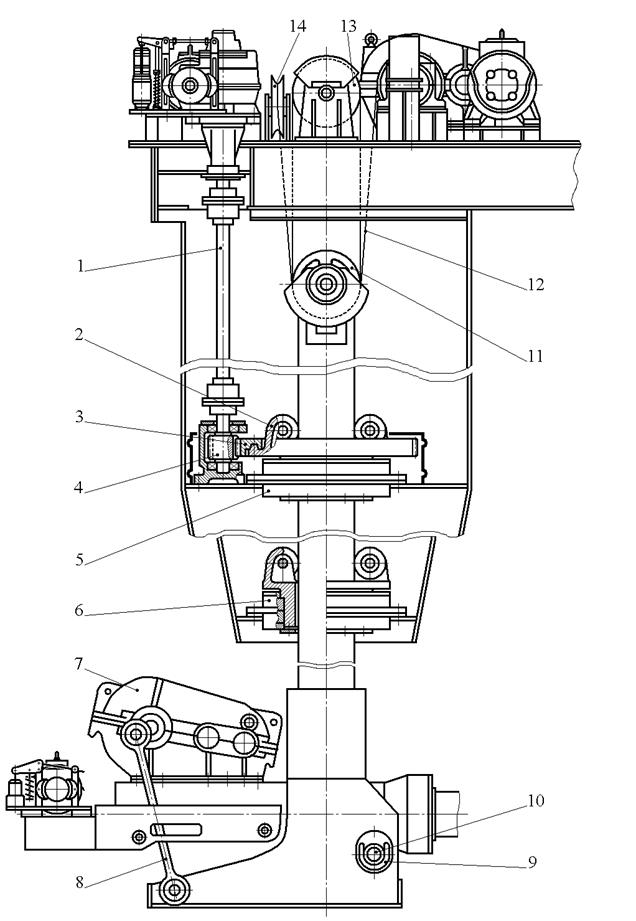

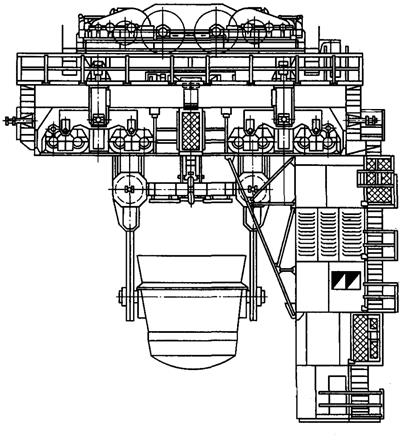

Служит для подачи шихты в мартеновскую печь. На рис. 27 показан общий вид такого крана грузоподъемностью 5+20 т, где первая цифра означает грузоподъемность на хоботе, вторая – грузоподъемность вспомогательного подъема.

Рис. 27. Мостовой завалочный кран

Рис. 27. Мостовой завалочный кран

|

Особенности конструкции механизмов

Главная тележка состоит из верхней неповоротной и нижней поворотной частей. Верхняя неповоротная часть представляет собою тележку с жесткой сварной рамой, к которой снизу прикреплена круглая шахта 6 с направляющими для вертикальной колонны 7 квадратного сечения. На раме установлены механизмы передвижения тележки, вращения и подъема колонны. На конце колонны подвешена кабина 8. В кабине шарнирно закреплены рама со шпинделем и хобот 9. Там же расположены механизмы качания и вращения хобота, механизм замыкания мульды и аппаратура управления.

На шахте для предохранения от опрокидывания тележки укреплены ролики 5, перемещающиеся по нижнему поясу главных балок моста.

Питание электродвигателей механизмов главной и вспомогательной тележек осуществляется через гибкий токопровод.

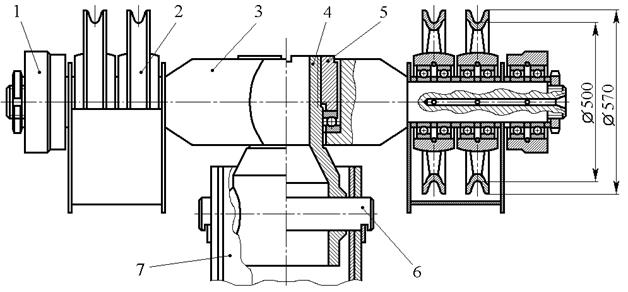

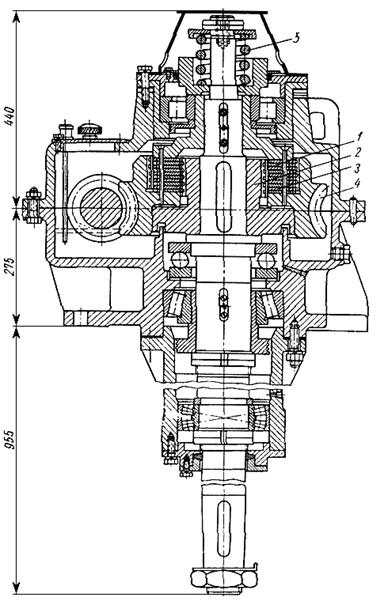

Механизм подъема колонны (рис. 28, 29) по своей конструктивной схеме не отличается от распространенных типов подъемных крановых механизмов.

Крутящий момент от электродвигателя 7 (см. рис. 29) с помощью зубчатых муфт 6 и 4 через горизонтальный цилиндрический редуктор 5 передается на вал канатных барабанов 8.

При вращении барабанов 8 канатами 12 (см. рис. 28) с помощью полиспастной системы блоков осуществляется подъем или опускание колонны. Узел установки барабанов состоит из двух барабанов, отлитых из чугуна марки СЧ28. Барабаны жестко закреплены на оси с помощью прессовой посадки в сочетании со шпоночным соединением и опираются на двухрядные сферические роликоподшипники.

Полиспастная система состоит из двух верхних рабочих блоков 13, уравнительного блока 14 и четырех блоков подвески колонны 11. Подвеска колонны (рис. 30) имеет траверсу 3, на консолях которой расположены канатные блоки 2 и направляющие ролики 1, перемещающиеся при работе по специальным пазам, установленным в шахте рамы тележки.

Колонна 7 подвешена к траверсе с помощью головки 4, оси 6, гайки 5 и опирается на упорный шарикоподшипник.

Для ограничения верхнего и нижнего крайних положений установлен командоаппарат 9 (см. рис. 29), соединенный с осью барабанов. Механизм оборудован тормозом ТКТГ-300.

В практике краностроения и эксплуатации известны другие типы конструкции механизмов подъема колонны, где подвеска и подъем колонны осуществляются не на канатах, а с помощью шатунного механизма или цепных передач. Однако эти конструкции механизмов имеют серьезные недостатки.

Для шатунного механизма мощность электродвигателей должна быть на 20…30% больше, чем для канатного или цепного механизма. Вес шатунного механизма большой, а высота подъема ограниченная.

Цепной механизм требует изготовления пластинчатых цепей высокого качества, а кроме того, при эксплуатации должна быть обеспечена хорошая смазка. Цепи имеют малый срок службы. Изготовление же и замена их в условиях эксплуатации затруднительны.

Механизм вращения колонны.

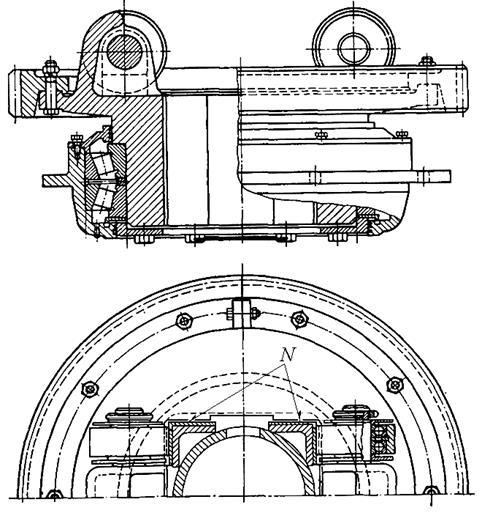

С помощью механизма вращения (см. рис. 28, 29) осуществляется вращение колонны вокруг своей оси вместе с нижней частью тележки. Крутящий момент от электродвигателя 3 (см. рис. 29) через зубчатую муфту 2, червячный редуктор 1, зубчатую муфту с промежуточным валом 1 (см. рис. 28), открытую зубчатую цилиндрическую пару 4 передается колонне. В шахте рамы тележки расположены верхняя 5 и нижняя 6 опоры колонны.

Литые корпуса верхней и нижней опор (рис. 31) имеют квадратное отверстие, через которое свободно проходит колонна. Колонна имеет квадратное сечение по наружному периметру с обработанными стальными направляющими. В верхней и нижней опорах колонна удерживается от перемещения в поперечном направлении относительно оси хобота обработанными плоскостями N.

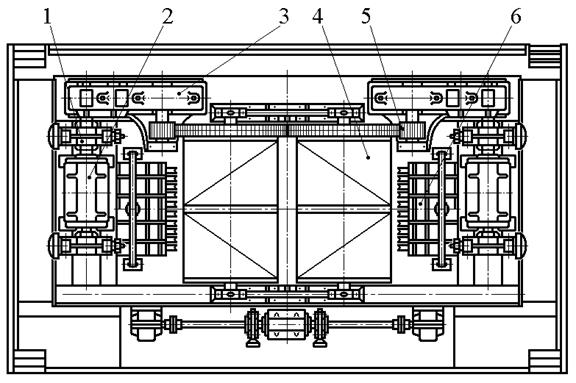

Рис. 28. Механизмы главной тележки мостового завалочного крана

Рис. 28. Механизмы главной тележки мостового завалочного крана

|

Рис. 29. Вид сверху на главную тележку

Рис. 29. Вид сверху на главную тележку

|

Рис. 30. Подвеска колонны

Рис. 30. Подвеска колонны

|

В продольном направлении относительно оси хобота колонна удерживается специальными роликами, установленными на корпусах опор, через которые передается крутящий момент колонне.

Рис. 31. Верхняя опора колонны

Рис. 31. Верхняя опора колонны

|

С помощью зубчатого венца 3 (см. рис. 28), закрепленного на корпусе опоры 2, колонна получает вращательное движение вокруг своей оси и одновременно с этим может перемещаться поступательно вверх или вниз с помощью механизма подъема. Горизонтальные усилия, возникающие при вращении нижней части тележки и действующие на колонну, воспринимаются коническими роликоподшипниками опор. На первом валу червячного редуктора установлен тормоз типа ТКТГ‑300.

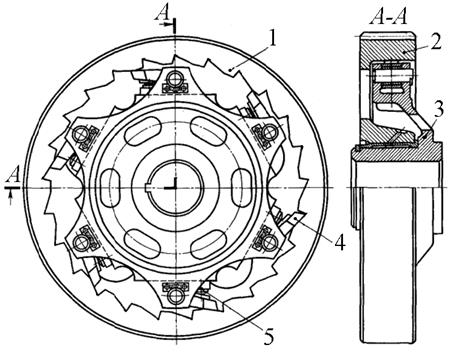

Чтобы предохранить механизм вращения от случайных перегрузок, предусмотрена муфта предельного момента. Последняя представляет собой фрикционное устройство, вмонтированное в червячный редуктор (рис. 32).

Принцип работы фрикционного устройства заключается в том, что между стальными дисками 1, соединенными жестко через опорную втулку 2 с валом червячного колеса и латунными дисками 3, соединенными жестко с венцом червячного колеса 4, возникают силы трения в результате осевого давления, создаваемого пружиной 5. Необходимый момент трения создается соответствующей силой затяжки этой пружины.

В аварийных случаях, например при упоре хобота в препятствие, латунные диски, а вместе с ними и венец червячного колеса проскальзывают относительно стальных дисков и вала червячного колеса, при этом нагрузки на механизм соответствуют предельному моменту, создаваемому муфтой.

Механизм вращения хобота.

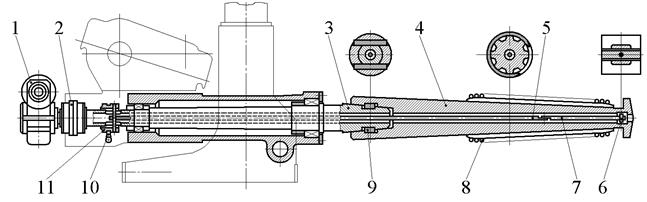

Устройство механизма вращения хобота показано на рис. 33. Крутящий момент от электродвигателя 3 с помощью зубчатой муфты 2 и червячного редуктора 1 передается хоботу.

Отличительными особенностями данной конструкции механизма вращения хобота (рис. 34) являются малый вес и компактное расположение узлов в результате применения червячного редуктора. Весь привод механизма располагается на небольшом фундаменте, приваренном в виде кронштейна к раме хобота.

В раме хобота на двух опорах с помощью двухрядных конических роликоподшипников установлен мундштук (шпиндель) хобота. Один конец мундштука 3 с помощью зубчатой муфты 2 соединен с выходным валом червячного редуктора привода механизма вращения 1, на другом конце мундштука с помощью клинового соединения 9 закреплен хобот 4.

Рис. 32. Червячный редуктор с муфтой предельного момента

Рис. 32. Червячный редуктор с муфтой предельного момента

|

Конусность в соединении мундштука с хоботом рекомендуется принимать 1:6. Хобот является быстроизнашивающейся деталью в связи с воздействием на него высоких температур в процессе завалки шихты в мартеновскую печь. В современных машинах с целью придания бóльшей стойкости хоботы изготовляются кованными из стали 45.

Рис. 33. Вид сверху на кабину

Рис. 33. Вид сверху на кабину

|

Для предохранения хобота от действия высоких температур на нем имеется термоизоляция в виде спирали 8 из стали 15 диаметром 16 мм, плотно намотанной вокруг ребер на некотором расстоянии от наружной поверхности.

Рис. 34. Механизм вращения хобота

Рис. 34. Механизм вращения хобота

|

Механизм качания хобота.

Рама хобота с помощью цапф 10 (см. рис. 28) опирается на бронзовые вкладыши 9, установленные в корпусе основания колонны. Качание рамы, а вместе с ней и хобота, относительно оси опоры осуществляется с помощью шатунов 8, которые эксцентрично соединены с выходным валом горизонтального цилиндрического редуктора 7 и приводятся в движение от электродвигателя 7 (см. рис. 33), соединенного зубчатой муфтой 8 с входным валом редуктора.

Чтобы предупредить поломки при неожиданных опираниях конца хобота на случайные предметы, у опоры качания предусмотрено овальное отверстие, которое позволяет цапфам хобота проскальзывать, если последний приподнимается. Механизм снабжен пружинным тормозом типа ТКТГ‑300.

Механизм замыкания мульды.

На конце хобота 2, рис. 35, имеется квадратная головка 4, которая при захвате мульды вводится в специальный карман 1 последней. Мульда закрепляется стопором 5, который с помощью тяги 3 вводится в пазы задней стенки кармана мульды.

Рис. 35. Узел крепления мульды на хоботе

Рис. 35. Узел крепления мульды на хоботе

|

Тяга 7 (см. рис. 34) стопора 6 соединена штоком 5 с муфтой 11, которая перемещается для замыкания или размыкания мульды рычагом 10, действующим от механического или ручного привода. При механическом замыкании рычажная система действует от электродвигателя 6 (см. рис. 33) через червячно-цилиндрический редуктор 4, на выходном валу которого предусмотрена фрикционная муфта 5. Смазкой в канале шпинделя для возвратно-поступательного движения штока тяги служит графитный порошок.

Особенности расчета механизмов

Для повышения производительности работы крана путем снижения времени цикла загрузки машинисты совмещают некоторые операции, т. е. включают в работу одновременно два-три механизма. При этом одновременно работающие механизмы испытывают дополнительные нагрузки в периоды неустановившихся движений.

Расчет мощности электродвигателя механизма подъема производят для случая разгона механизма вверх, когда двигатель должен преодолеть вес кабины, колонны, хобота и груженой мульды. Кроме этого – трение в верхней и нижней опорах колонны и силы инерции поднимаемых масс.

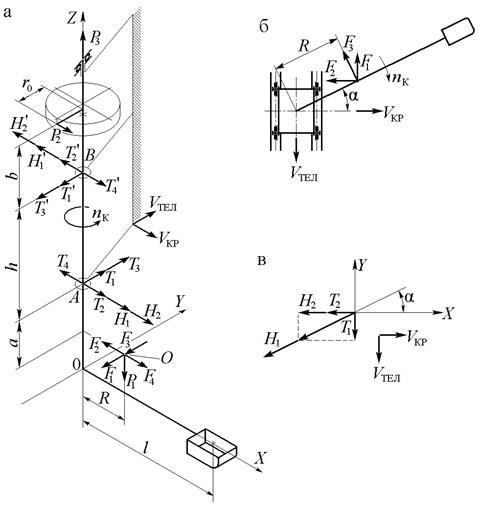

Суммарное натяжение подъемных канатов, рис. 36, а

Р=(G1+G2+G3+G4)+(H1+H′1)ω+  a=P1+2H1ω+

a=P1+2H1ω+  a,

a,

где  ; G1, G2, G3, G4 ‑ вес кабины, колонны, хобота, груженой мульды соответственно; Р1 ‑ вес поднимаемых частей;

; G1, G2, G3, G4 ‑ вес кабины, колонны, хобота, груженой мульды соответственно; Р1 ‑ вес поднимаемых частей;  ‑ горизонтальные реакции в нижней и верхней опорах колонны; ω ‑ коэффициент сопротивления в опорах колонны; μ1 ‑ коэффициент трения в подшипниках направляющих роликов; d1 ‑ диаметр цапфы ролика; f1 ‑ коэффициент трения качения роликов по колонне; D1 ‑ диаметр ролика; а ‑ ускорение поднимаемых частей; g ‑ ускорение силы тяжести.

‑ горизонтальные реакции в нижней и верхней опорах колонны; ω ‑ коэффициент сопротивления в опорах колонны; μ1 ‑ коэффициент трения в подшипниках направляющих роликов; d1 ‑ диаметр цапфы ролика; f1 ‑ коэффициент трения качения роликов по колонне; D1 ‑ диаметр ролика; а ‑ ускорение поднимаемых частей; g ‑ ускорение силы тяжести.

Мощность при пуске механизма  ;

;

здесь VП ‑ скорость подъема кабины; η ‑ КПД механизма подъема.

Рис. 36. Схемы к расчету механизма вращения колонны

Рис. 36. Схемы к расчету механизма вращения колонны

|

Расчет механизма вращения кабины.

В центре тяжести поворотных частей (кабины с колонной, хобота и груженой мульды), в точке О (см. рис. 36, а), действуют силы: Р1 ‑ вес поворотных частей; F1 ‑ сила инерции поворотных частей при разгоне тележки; F2 ‑ сила инерции поворотных частей при разгоне крана; F3 ‑ касательная сила инерции поворотных частей при разгоне вокруг оси колонны; F4 ‑ центробежная сила поворотных частей. Кроме того, на колонну действует окружное усилие Р2 от шестерни открытой зубчатой передачи. Радиальным усилием в зацеплении пренебрегают ввиду небольших от него реакций в опорах колонны.

Полагая, что при разгоне моста, тележки, поворота кабины движения будут равноускоренными, значения выше перечисленных усилий определяются формулами:

;

;  ;

;  ;

;

;

;  ,

,

где VТ, VК, tТ, tК – скорости и время разгона тележки и крана соответственно; m1 ‑ масса кабины с колонной и мульды с грузом; МДВ ‑ среднепусковой момент двигателя механизма поворота; u и ηМ ‑ передаточное число и КПД этого механизма; nКБ и tКБ ‑ частота вращения и время разгона кабины; R и r0 – размеры по рис. 36, а.

Реакции от этих сил в опорах колонны определяются из уравнений статики – сумма моментов от рассматриваемых сил относительно точек А и В равна нулю. Для наглядности формулы сведены в табл. 3.

Результирующие реакции на нижний и верхний подшипники при положении хобота по направлению движения крана:

Реакции в подшипниках от нагрузок F3 и F4 невелики и в практических расчетах ими пренебрегают. Максимальные реакции оси хобота, когда результирующие реакции от усилий F1, F2 и P2 совпадают с направлением реакции силы Р1, рис. 36, в:

| Таблица 3 Реакции в опорах колонны мульдо-завалочного крана | ||

| Усилие | Нижний направляющий подшипник | Верхний направляющий подшипник |

| Р1 |

|

|

| F1 |

|

|

| F2 |

|

|

| F3 |

|

|

| F4 |

|

|

| P2 |

|

|

| P3 | P1 | P1 |

Максимальный момент сопротивления повороту кабины от статических и инерционных нагрузок

M=MТР+M'ТР+M″ТР+MИН.MAX+MИН.ВР.М,

где M′ТР=T′MAXrf ‑ момент силы трения в нижней горизонтальной опоре; M′′ТР=P3rУf′ ‑ момент силы трения в верхней горизонтальной опоре;  ‑ момент силы трения в упорном подшипнике; r, f ‑ соответственно радиус подшипника по шарикам и его коэффициент трения; rУ, f ′‑ cоответственно радиус упорного подшипника по шарикам и его коэффициент трения; MИН.MAX ‑ максимальный момент от инерционных сил F1, F2, F3; МИН.ВР.М ‑ приведенный к оси вращения колонны момент сил инерции вращающихся масс механизма.

‑ момент силы трения в упорном подшипнике; r, f ‑ соответственно радиус подшипника по шарикам и его коэффициент трения; rУ, f ′‑ cоответственно радиус упорного подшипника по шарикам и его коэффициент трения; MИН.MAX ‑ максимальный момент от инерционных сил F1, F2, F3; МИН.ВР.М ‑ приведенный к оси вращения колонны момент сил инерции вращающихся масс механизма.

При повороте кабины момент для преодоления инерционных усилий F1, F2, F3 изменяется в зависимости от угла поворота хобота, рис. 36, б:

.

.

Приравнивая первую производную  к нулю, находим значение угла поворота α0, при котором момент достигает максимума:

к нулю, находим значение угла поворота α0, при котором момент достигает максимума:

и

и  ,

,

где  ‑ среднее ускорение крана;

‑ среднее ускорение крана;  ‑ среднее ускорение тележки.

‑ среднее ускорение тележки.

Таким образом, максимальный инерционный момент от сил F1, F2 и F3 будет определяться уравнением:

.

.

Пусковая мощность двигателя механизма вращения колонны, кВт, определится максимальным моментом сопротивления повороту, Нм, и заданной частотой вращения колонны, мин-1:

,

,

где ηМ ‑ КПД механизма.

Определение момента сопротивления М затруднено, так как неизвестны окружное усилие на зубчатом колесе открытой передачи, Р2, размеры r0 этого колеса, приведенный к оси вращения колонны момент инерции вращающихся масс механизма, МИН.ВР.М.

При ориентировочных расчетах для выбора двигателя реакции ТMAX и Т′MAX рекомендуется определять без учета окружного усилия Р2, а влияние величины Р2 учитывать КПД опор колонны. Приблизительное значение момента сил инерции вращающихся масс механизма можно взять по выполненным уже расчетам механизмов вращения.

Номинальная мощность двигателя  ,

,

где λ ‑ кратность среднепускового момента двигателя.

По величине NН выбирается двигатель, который в заключение проверяется на время разгона.

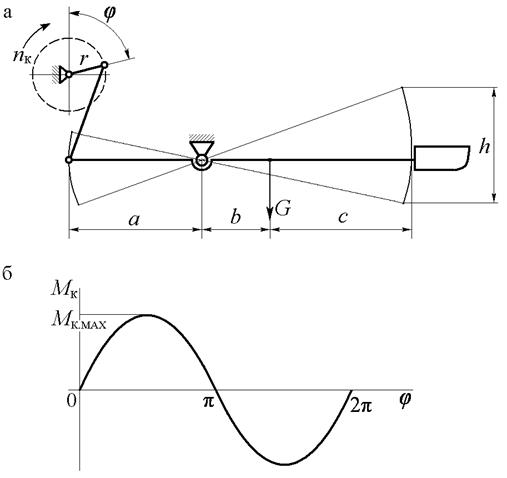

Расчет мощности электродвигателя механизма качания. При заданной амплитуде качания головки хобота h крутящий момент на валу кривошипа изменяется по синусоидальному закону, рис. 37:

,

,

где G ‑ общий вес качающейся рамы с хоботом и груженой мульдой, приложенный в центре тяжести системы; r ‑ радиус кривошипа; а, в и с ‑ геометрические размеры системы по рис. 37; φ ‑ угол поворота кривошипа; η1 ‑ КПД, учитывающий трение в шарнирах рамы хобота.

Максимальное значение крутящего момента будет при sin φ=1:

.

.

Мощность приводного двигателя определяется по эквивалентному моменту

,

,

где  ‑ момент двигателя при подъеме хобота; uм – пе-редаточное число механизма;

‑ момент двигателя при подъеме хобота; uм – пе-редаточное число механизма;  ‑ момент двигателя при опускании хобота; η2 ‑ КПД привода механизма качания.

‑ момент двигателя при опускании хобота; η2 ‑ КПД привода механизма качания.

Рис. 37. К расчету механизма качания: а ‑ расчетная схема; б ‑ график изменения крутящего момента на валу кривошипа

Рис. 37. К расчету механизма качания: а ‑ расчетная схема; б ‑ график изменения крутящего момента на валу кривошипа

|

После интегрирования и преобразований уравнения получаем

;

;

здесь коэффициент 0,5 соответствует случаю полного оборота кривошипа, а 0,7 – наиболее частому случаю работы при среднем положении кривошипа с моментом, близким к максимальному.

Мощность электродвигателя, кВт, в зависимости от МЭ определяется уравнением

;

;

здесь МЭ ‑ в кНм; nДВ ‑ частота вращения вала двигателя, мин-1.

Механизм вращения хобота.

Под действием веса хобота со шпинделем G1, веса мульды G2 и веса шихты в мульде GШ в опорах шпинделя возникают реакции А и В, рис. 38. При вращении хобота эти реакции создают моменты сопротивления вращению:

;

;

,

,

где d1, d2 ‑ диаметры роликоподшипников; размеры а1, в1, с1 ‑ по рис. 38; μ ‑ коэффициент трения роликоподшипников.

Рис. 38. Схема к расчету механизма вращения хобота

Рис. 38. Схема к расчету механизма вращения хобота

|

Кроме рассмотренных сил сопротивления повороту при разгрузке мульды могут возникать сопротивления, связанные с трением мульды о шихту, которая уже находится в печи. Момент сил трения о шихту может быть определен приближенно:

,

,

где  ‑ нормальное усилие груженой мульды на шихту, обычно его принимают как часть общего веса мульды с грузом,

‑ нормальное усилие груженой мульды на шихту, обычно его принимают как часть общего веса мульды с грузом,  ;

;  ‑ коэффициент трения мульды о шихту; h ‑ расстояние от оси вращения до конца мульды.

‑ коэффициент трения мульды о шихту; h ‑ расстояние от оси вращения до конца мульды.

Момент сопротивления от возможного нецентрального расположения материала в мульде М3 также определяется приближенно:

М3=GШе,

где е ‑ эксцентриситет полезной нагрузки в мульде, по опытным данным е≤0,02в; в ‑ширина рабочей части мульды. Иногда при расчетах этот момент не учитывают, поскольку действует он кратковременно.

Таким образом, общий момент сопротивления вращению

М=М1+М2+М3,

где М1=МА+МВ, а статическая мощность двигателя привода  , где ωХ – частота вращения хобота, рад/с; η – КПД привода механизма вращения.

, где ωХ – частота вращения хобота, рад/с; η – КПД привода механизма вращения.

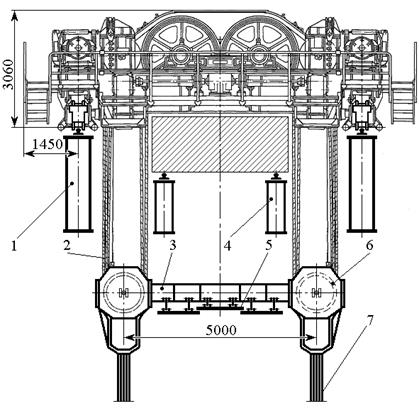

Литейные краны

По назначению различают три типа литейных кранов: миксерный, заливочный, разливочный. Миксерный кран работает в миксерном отделении мартеновского цеха, заливочный – в печном и разливочный – в разливочном пролете. Миксерный кран производит подъем ковшей с жидким чугуном со специальных железнодорожных платформ - чугуновозов и заливку жидкого чугуна в миксер – специальный склад для жидкого чугуна. Привезенный из миксерного отделения жидкий чугун загружают в мартеновские печи заливочным краном. Разливочный кран производит разливку жидкой мартеновской стали в изложницы.

Особенности конструкции крана

Литейный кран состоит из следующих основных узлов (рис. 46): моста 2 с механизмом передвижения 1, главной тележки 4 и вспомогательной тележки 3.

Металлоконструкция моста состоит из четырех пролетных сварных балок коробчатого сечения. Концы балок соединены жестко коробчатыми концевыми балками. Главными балками моста являются наружные пролетные балки 1 (рис. 47), по которым перемещается главная тележка. Эти балки усилены с внешней стороны по верхнему и нижнему поясу горизонтальными фермами со связями. На нижних горизонтальных фермах расположены приводы механизма передвижения моста, на верхних уложен площадочный настил и установлены троллеи, панели управления и ящики сопротивлений системы управления.

Внутренние балки 4 меньшего сечения предназначены для движения вспомогательной тележки. Они расположены ниже главных балок. При таком расположении балок вспомогательная тележка проходит под главной тележкой и может осуществлять двустороннее опрокидывание ковша. При этом канаты 2 главной тележки не мешают движению вспомогательной тележки, так как проходят между наружными и внутренними балками.

К наружной балке моста жестко подвешена и дополнительно укреплена подкосами решетчатая шахта. На шахте размещено пять площадок: на четырех из них находятся электрическая аппаратура управления (контрольные панели, выключатели, сопротивления, автоматика и др.) и установки для кондиционирования воздуха, а на одной (самой нижней) – кабина крановщика. Большие размеры выступающей застекленной части кабины позволяют крановщику следить за всеми операциями в разливочном пролете. Механизм передвижения моста состоит из ходовой части и привода ведущих колес моста.

Мост опирается на шестнадцать ходовых колес, попарно объединенных в балансирные тележки. Ходовые колеса — безребордные с направляющими боковыми роликами. Ролики удерживают кран от схода с рельсов и воспринимают боковые усилия, возникающие при перекосах крана.

Опоры моста видны на рис. 48. Для равномерного распределения нагрузок на ходовые колеса поперечная балка моста по оси главных продольных балок опирается на два главных балансира.

Рис. 46. Литейный кран

Рис. 46. Литейный кран

|

Каждый балансир таким же способом опирается на середины двух балансирных тележек. Благодаря шарнирному соединению балансиров между собой и металлоконструкцией моста кран при передвижении опирается всеми ходовыми колесами независимо от неровностей рельсового пути.

Рис. 47. Расположение пролетных балок моста крана

Рис. 47. Расположение пролетных балок моста крана

|

Для смягчения ударов при наезде крана на кран или на тупиковые упоры предусмотрены наружные буферы, установленные на торцах главных балансиров.

Рис. 48. Вид на литейный кран со стороны концевой балки

Рис. 48. Вид на литейный кран со стороны концевой балки

|

Главная тележка.

На сварной раме тележки расположены механизмы подъема и передвижения. Сварная рама представляет собой жесткую металлоконструкцию из балок коробчатого сечения. Тележка опирается на восемь ходовых колес, попарно объединенных в балансирные тележки. Механизм передвижения тележки принципиально ничем не отличается от механизмов передвижения кранов общего назначения.

Механизм подъема (рис. 49) состоит из двух одинаковых симметрично расположенных и соединенных вместе однобарабанных электрических лебедок.

Каждая лебедка состоит из электродвигателя 2, двух короткоходовых тормозов 1, двухступенчатого редуктора 3, открытой зубчатой пары 5 и барабана 4. При этом зубчатые венцы двух барабанов находятся в постоянном зацеплении.

Барабаны – сварной конструкции с двухсторонней нарезкой для навивки каната. На каждом барабане закреплены два конца двух сдвоенных полиспастов. Рядом с барабанами расположены верхние неподвижные блоки 6 полиспастов.

Нижние подвижные блоки 6 полиспастов (см. рис. 47) установлены на траверсе 3, выполненной в виде сварной балки. Два пластинчатых крюка 7 закреплены подвеской с двумя взаимно перпендикулярными осями вращения, что устраняет опасность изгиба крюков в поперечном направлении.

Рис. 49. Главная тележка, вид сверху

Рис. 49. Главная тележка, вид сверху

|

Для предохранения металлоконструкции траверсы от действия высоких температур к ней подвешивают предохранительные листы 5. При подъеме ковша с расплавленным металлом чрезвычайно важно обеспечить большую надежность в работе механизма подъема. Это достигается применением двух двигателей, специальной храповой передачи и двух тормозов на каждом двигателе. Последнее обусловлено требованиями правил Госгортехнадзора. Храповая передача выравнивает нагрузки между двигателями и устраняет опасность перерыва в работе механизма подъема в случае выхода из строя одного из двух двигателей.Чтобы механизм подъема мог работать непродолжительное время на одном двигателе, мощность каждого из них выбирается в пределах от 0,65 до 0,85 полной номинальной мощности привода.

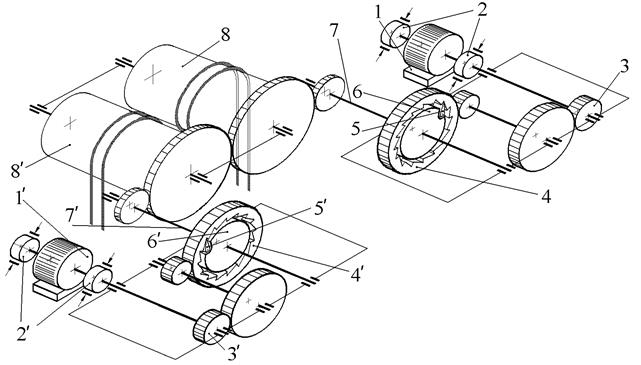

Храповая передача встроена в зубчатое колесо выходного вала редуктора (рис. 50). Храповое колесо 1 с внутренними зубьями выполнено вместе с зубчатым венцом 2 и свободно насажено на ступице диска 3 с собачками 4, которые пружинами 5 прижимаются к зубьям храповика. Диск закреплен на выходном валу редуктора шпонкой. Схема, поясняющая работу храповой передачи, приведена на рис. 51. При подъеме груза, когда оба двигателя работают с одинаковым числом оборотов, крутящий момент от них передается на храповые колеса 4 и 4′. Храповые зубья нажимают на собачки 5 и 5′ дисков 6 и 6′, создавая крутящие моменты на выходных валах редукторов, и через открытые зубчатые передачи приводят во вращение барабаны 8 и 8′.

Рис. 50. Храповая передача

Рис. 50. Храповая передача

|

В случае выхода из строя одного из двигателей (аварийный режим), например 1′, двигатель 1 с перегрузкой в два раза будет вращать барабан 8 по описанной выше схеме. Поскольку барабаны связаны друг с другом зубчатыми венцами, вращение от барабана 8′ передается через выходной вал редуктора 7′ диску 6′. При этом собачки 5′ будут проскальзывать по храповым зубьям, т.е. произойдет размыкание кинематической цепи.

Храповые устройства обеспечивают выравнивание оборотов двигателей в случае увеличения или уменьшения скорости вращения одного из двигателей. Для опускания груза предусматривается электрическое включение электромагнитных тормозов вышедшего из строя двигателя.

Особенности расчета механизма подъема

Расчет механизма подъема главной тележки принципиально не отличается от обычного для кранов общего назначения. И все же он имеет свои особенности, обусловленные двухприводной схемой.

Необходимая кратность полиспаста подвески траверсы зависит от грузоподъемности, скорости подъема и типа каната. Ее ориентировочные значения можно принимать по графику (см. Никитин К. Д., Смолин А. Ю. Специальные грузоподъемные машины: учебное пособие: В 8 кн. Кн.3. Мостовые металлургические краны. Красноярск: ИПЦ КГТУ, 2005. 200 с.)

При проектировании, а также перед установкой на кран канаты должны быть проверены расчетом по формуле

F0≥ZP·S,

где F0 ‑ разрывное усилие каната в целом, принимаемое по сертификату; ZР ‑ минимальный коэффициент использования каната (коэффициент запаса прочности), определяемый по нормам ГГТН [1] в зависимости от группы классификации механизма по ИСО 4301/1; S ‑ наибольшее натяжение ветви каната при статическом нагружении,  , G=(mГ+mТР+mК)g – сум-марный вес поднимаемого груза с учетом веса траверсы и канатов при нижнем положении груза, a ‑ количество полиспастов механизма подъема, a=4; uП ‑ кратность полиспаста; ηП ‑ КПД полиспаста.

, G=(mГ+mТР+mК)g – сум-марный вес поднимаемого груза с учетом веса траверсы и канатов при нижнем положении груза, a ‑ количество полиспастов механизма подъема, a=4; uП ‑ кратность полиспаста; ηП ‑ КПД полиспаста.

По величине разрывного усилия F0≥[n]S подбирают требуемый канат.

В механизме главного подъема литейных кранов применяют стальные канаты двойной свивки с линейным касанием проволок типа ЛК-3 в прядях и металлическим сердечником МС по ГОСТ 7667-80. При этом следует выбирать канаты грузового назначения Г из проволоки марки I крестовой свивки, нераскручивающиеся, с пределом прочности проволок при растяжении σВ=1764 мПа (180 кгс/мм2). Технические условия на канаты даны в ГОСТ 3241-80.

Наименьшие допустимые диаметры барабана, блоков и уравнительных блоков определяют по формулам

D1≥h1d; D2≥h2d; D3≥h3d,

где d ‑ диаметр каната; D1, D2, D3 ‑ диаметры барабана, блока и уравнительного блока соответственно по средней линии навитого каната; h1, h2, h3 ‑ коэффициенты выбора диаметров барабана, блока и уравнительного блока соответственно, определяемые нормами ГГТН.

Длину барабана определяют из условия навивки на нем каждой из двух ветвей каната, обеспечивающих полную заданную высоту подъема траверсы, а также дополнительно не менее 1,5 витка, не считая витков, находящихся под зажимным устройством.

Выбор электродвигателя осуществляют по заданному режиму работы механизма и статической мощности привода.

Общую статическую мощность механизма главного подъема определяют при установившемся движении поднимаемого груза:

,

,

где V - скорость подъема; ηΣ ‑ общий КПД механизма: ηΣ=ηПηБηОηРηМ, здесь ηП, ηБ, ηО, ηР, ηМ, ‑ КПД, учитывающие потери соответственно в полиспастах, барабанах, открытых парах, редукторе, соединительных муфтах.

Ориентировочно при проектном расчете можно принимать ηΣ=0,75…0,85 (меньшие значения для бóльших кратностей полиспаста).

Расчетная мощность для одного электродвигателя с учетом необходимости подъема ковша в аварийном режиме:

N=(0,60…0,65)N0.

В этом режиме двигатель осуществляет подъем при пониженной скорости ковша за счет своей перегрузочной способности (на первом или втором положении командоконтроллера).

При выборе электродвигателя по справочнику необходимо учитывать следующее [6]:

· номинальная мощность выбранного электродвигателя NА должна быть близка к расчетной и, как правило, не меньше ее, т. е. NА≥N;

· относительная продолжительность включения двигателя ПВДВ должна соответствовать относительной продолжительности включения механизма ПВМ;

· электродвигатель должен обеспечивать кратковременную работу с полным грузом в аварийной ситуации при выходе из строя одного из приводов, т. е.

МДВ.ПУСК.MAX>МДВ.АВАР,

где МДВ.ПУСК.MAX ‑ максимальный момент электродвигателя, принимаемый по каталогу; МДВ.АВАР ‑ максимальный статический момент от груза, приведенный к валу одного из электродвигателей.

На главном подъеме современных литейных кранов применяют крановые электродвигатели постоянноготока серии Д и переменного тока — асинхронные с фазным ротором серий МТF, МТН и 4МНТ.

Электродвигатели постоянного тока используют преимущественно при бóльших грузоподъемностях, большом количестве включений в час, широком диапазоне регулирования скорости. В обоснованных случаях предпочтение следует отдавать асинхронным электродвигателям переменного тока, имеющим значительно меньшие массу (в 2…3 раза) и стоимость (в 2…2,5 раза), чем электродвигатели постоянного тока при одинаковых номинальных моментах.

Передаточное число привода механизма определяют по формуле

,

,

где nДВ ‑ частота вращения вала двигателя, мин-1; nБ ‑ частота вращения барабана, мин-1,  (D1 ‑ расчетный диаметр барабана по центрам навитого каната).

(D1 ‑ расчетный диаметр барабана по центрам навитого каната).

Повышение крутящего момента в приводе механизма главного подъема от электродвигателя до барабана обеспечивается с помощью редуктора и открытой зубчатой пары (рис. 51).

Рис. 51. Схема механизма подъема главной тележки

Рис. 51. Схема механизма подъема главной тележки

|

Выбор редуктора производят исходя из передаточного числа привода, заданного режима работы и величины подводимой к редуктору мощности. При этом необходимо выполнить ряд условий:

· с целью рациональной компоновки привода передаточное число открытой пары принимают в пределах uО.П=3,5…5,5.

Тогда передаточное число редуктора определится из выражения

,

,

где uМ ‑ передаточное число механизма.

· номинальная расчетная мощность редуктора NРЕД по каталогу должна обеспечивать передачу статической мощности от груза при длительной работе, т. е.

NРЕД≥NВХ

где NРЕД ‑ номинальная расчетная мощность редуктора, подводимая к входному валу (указывается в характеристике редуктора); NВХ ‑ статическая мощность от груза, приведенная к входному валу редуктора и определяемая по формуле

;

;

· редуктор должен допускать кратковременную передачу максимального момента от полного веса груза MРЕД.MAX в аварийной ситуации - при выходе из строя одного из двигателей, т. е.

MРЕД.MAX ≥MРЕД.АВ,

где MРЕД.MAX ‑ максимально допускаемый момент на выходном валу редуктора при кратковременной работе (указывается в характеристике редуктора); MРЕД.АВ ‑ максимальный статический момент от груза в аварийной ситуации, приведенный к выходному валу одного из редукторов.

В механизме главного подъема литейных кранов применяют специальные горизонтальные крановые редукторы с лапой типа ГК [7], со встроенным храповым механизмом и межосевыми расс

| <== предыдущая лекция | | | следующая лекция ==> |

| Мостовой магнитно-грейферный кран | | | Конструктивные особенности |

Дата добавления: 2019-12-09; просмотров: 1516;