Конструктивные особенности

Посадочные краны

Посадочные краны, применяемые в прокатных цехах металлургических производств, предназначены для загрузки заготовок в горизонтальные нагревательные печи, выгрузки их из печей и подачи к прокатным станам.

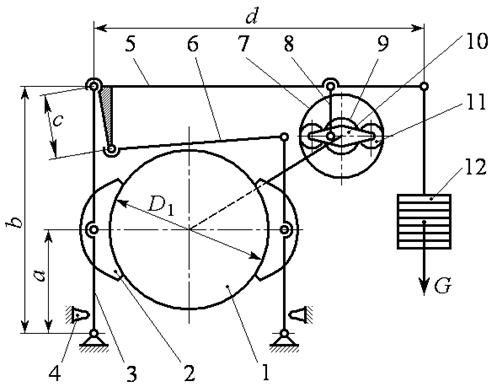

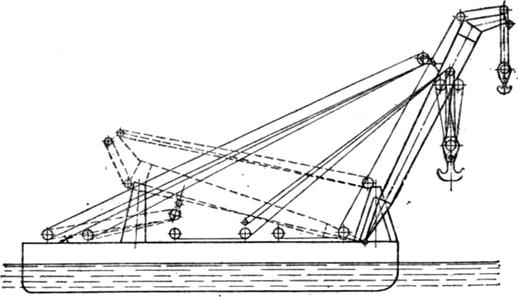

Посадочный кран [4] (рис. 77) состоит из трех основных частей: моста 1, главной 2 и вспомогательной 3 тележек. Мост крана перемещается по крановым путям.

Работа посадочного крана осуществляется следующим образом. Заготовка захватывается с помощью механизмов качания и захвата клещей, после чего кран посредством совместной работы механизмов передвижения моста и тележки, поворота и подъема кабины перемещается к печи и заводит заготовку через окно в печь. Укладка холодной заготовки и захват нагретой осуществляются также механизмами захвата и качания клещей. Заготовка из печи подается краном на рольганг к рабочей клети стана в обратном порядке.

Рис. 77. Общий вид посадочного крана

Рис. 77. Общий вид посадочного крана

|

Типовой посадочный кран характеризуется грузоподъемностью главного подъема (клещей) 2 т и вспомогательного подъема 10 т. Остальные параметры близки к характеристикам мостовых кранов общего назначения.

Особенности конструкции механизмов

Главная тележка посадочного крана в целом состоит из пяти основных частей (рис. 78): верхней тележки 1 с прикрепленной к ее раме шахтой 8, нижней тележки 7 с шахтой 9, колонны 14 с кабиной, рамы 20 и установленных на ней клещей 18 с механизмом зажатия заготовки 17.

На верхней тележке размещены два основных механизма: подъема 4 и вращения 5. Подъем и опускание колонны 14 с кабиной производятся механизмом подъема посредством полиспаста, канаты которого с барабана механизма подъема 4 огибают блоки 10 траверсы, затем верхние неподвижные блоки 3, закрепленные на раме верхней тележки, вновь огибают блоки 10 траверсы и поднимаются на уравнительный блок 2.

Рис. 78. Схема тележки посадочного крана

Рис. 78. Схема тележки посадочного крана

|

Вращательное движение верхней тележки 1 осуществляется с помощью механизма вращения 5 по круговому рельсу 6, закрепленному на нижней тележке 7. Устойчивость верхней тележки обеспечивается верхними 26 и нижними 11 горизонтальными роликами, воспринимающими горизонтальные усилия от шахты 8, возникающие в процессе работы крана.

На нижней тележке 7 установлен механизм ее передвижения по подтележечным рельсам (на схеме не показаны), опирающимся на верхний пояс моста 25 крана. К раме нижней тележки прикреплена шахта 9, на которой монтируют ролики: горизонтальные 11 и вертикальные 12. Последние предназначены для восприятия вертикальных реакций во избежание опрокидывания нижней тележки под воздействием внешних нагрузок со стороны клещей 18, для чего на нижнем поясе моста крана установлены рельсы, по которым и перемещаются ролики 12, исключая возможность опрокидывания тележки.

Устойчивость колонны 14 обеспечивается верхними и нижними вертикальными роликами 13 и 15, установленными в шахте 8 и воспринимающими нагрузки от колонны, сил тяжести груза, кабины, механизма качания 24 и прочих узлов, а также от сил инерции.

В нижней части колонны 14, имеющей форму портала, установлена ось 19, относительно которой рама 20 имеет возможность поворота на некоторый угол при помощи механизма качания 24, установленного на кронштейне 16, закрепленном на колонне 14. Качание клещей 18 в вертикальной плоскости позволяет брать заготовки непосредственно с пола цеха.

Узлы 21, соединяющие шатуны 23 механизма качания с рамой 20, снабжены пружинными амортизаторами 22, позволяющими снижать динамические нагрузки.

Привод 17 механизма зажатия заготовки, смыкающий и размыкающий клещи, смонтирован на раме 20.

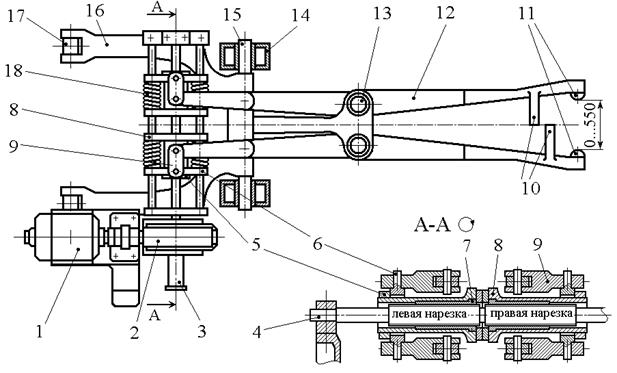

Исполнительный орган посадочного крана – его клещи с механизмом зажатия (рис. 79), состоит из качающейся рамы 16, на которой смонтирован механизм зажатия, состоящий из электродвигателя 1, редуктора 2, фрикционной муфты предельного момента 3, винта 4, гаек 7, серег 9 и клещей 12.

Рис. 79. Клещи посадочного крана с механизмом зажатия

Рис. 79. Клещи посадочного крана с механизмом зажатия

|

Рама вместе с установленными на ней механизмом и клещами может поворачиваться на некоторый угол (качаться) в вертикальной плоскости относительно оси 15, установленной в портальной части колонны 14 при помощи механизма качания, шатуны (поз. 23 рис. 78) которого в своей нижней части посредством узлов 17 шарнирно закреплены в выступах задней части рамы 16. При вращении винта 4, имеющего правую и левую нарезки, гайки 7, запрессованные в траверсы 8, поступательно перемещаясь по винту, воздействуют на связанные с ними серьги 9, которые в свою очередь сводят или разводят задние концы клещей 12.

Для захватывания заготовки винт 4 вращается в направлении, обеспечивающем расхождение гаек 7 и траверс 8. Последние давят на пружины 18, которые, сжимаясь, передают усилия на траверсы 6 и на соединенные с ними серьги 9. Поскольку серьги вторыми концами связаны с задними концами клещевин 12, они, поворачиваясь на вертикальных осях 13, зажимают заготовку своими кернами 11, помещенными на отогнутых вниз концах клещевин. При захвате заготовки ее центр тяжести выходит на некоторое расстояние от кернов, вследствие чего внутренний конец заготовки при ее захвате поднимается вверх и упирается в выступы 10, что обеспечивает надежное удержание клещами заготовки на весу.

Для освобождения заготовки винт 4 под воздействием привода механизма зажатия вращается в направлении, противоположном направлению, соответствующему захвату заготовки, при этом траверсы 6 перемещаются навстречу друг другу и через серьги 17 сводят задние концы рычагов, освобождая заготовку, а упорными гайками 5 производится предварительное сжатие пружин 18 до усилия, обеспечивающего надежное удержание заготовки на весу.

Особенности расчета механизмов

Механизм подъема рассчитывается по основной вертикальной нагрузке от веса груза, полного веса колонны с кабиной и канатов с учетом сил трения, возникающих в роликах при вертикальном перемещении колонны.

Статическая вертикальная нагрузка в канатах без учета сил трения в опорных роликах 13 и15 [11] (см. рис. 78)

G=GГ+G1+GКАН,

где GГ ‑ вес груза (заготовки); G1 ‑ полный вес колонны с кабиной, механизмами и узлами; GКАН ‑ вес подъемных канатов.

При подъеме кабины на роликах 13 и 15 шахты возникает сила трения T от эксцентрично приложенных нагрузок GГ и G1 относительно оси колонны, а также от сил инерции, возникающих в период неустановившегося движения вращающейся колонны.

Полагая, что сила веса груза GГ имеет эксцентриситет е1 в одной плоскости, а сила веса кабины, колонны с механизмами и узлами G1 имеет эксцентриситеты e2 и e3 в двух взаимно перпендикулярных плоскостях относительно оси вращения, реакции на опорах 13 и 15 квадратной колонны 14 будут

;

;  ,

,

где A1 и A2 ‑ реакции опор 13 и 15 от веса груза и кабины с колонной в продольной вертикальной плоскости; A3 и A4 ‑ реакции опор 13 и 15 от веса кабины с колонной в перпендикулярной плоскости.

Момент сил инерции, возникающих в период неустановившегося движения вращающейся колонны MДИН, воспринимают ролики 13 и 15, реакции которых

;

;

здесь b – расстояние по рис. 78.

Тогда суммарная сила трения (сопротивления в направляющих роликах) при подъеме колонны,

,

,

где Δ ‑ коэффициент сопротивления роликов 13 и 15 в предположении, что их размеры и конструкция одинаковы;  , μ ‑ коэффициент трения в подшипниках, d ‑ диаметр оси ролика, f ‑ коэффициент трения качения ролика по колонне, DР ‑ диаметр ролика.

, μ ‑ коэффициент трения в подшипниках, d ‑ диаметр оси ролика, f ‑ коэффициент трения качения ролика по колонне, DР ‑ диаметр ролика.

Полная нагрузка на подъемные канаты с учетом сопротивления от сил трения,

,

,

а усилие на канатах, наматывающихся на барабан,

,

,

где кП ‑ кратность канатного полиспаста; ηП ‑ КПД полиспаста; α ‑ угол наклона канатов, наматывающихся на барабан.

Расчет механизма вращения производится аналогично расчету механизма вращения крана с лапами. Для предварительных расчетов можно рекомендовать методику, учитывающую только основные факторы сопротивления повороту. Так, величина суммарного момента MСУМ, необходимого для приведения во вращение верхней тележки относительно ее оси,

,

,

где MТР ‑ момент от сил трения; MДИН ‑ момент сопротивления сил инерции вращающихся частей верхней тележки с шахтой, колонной, кабиной, механизмами и грузом при разгоне (динамический момент); MУ ‑ момент сил сопротивления от уклона путей.

Момент от сил трения на ведущем ходовом колесе верхней тележки,

,

,

где  ‑ сила сопротивления на ведущем колесе от вертикальных нагрузок; GГ ‑ вес груза (заготовки); GВ.Т ‑ вес верхней тележки с колонной, всеми механизмами и узлами; D0 ‑ диаметр кругового опорного рельса; Δ1 ‑ коэффициент сопротивления движению ходовых колес,

‑ сила сопротивления на ведущем колесе от вертикальных нагрузок; GГ ‑ вес груза (заготовки); GВ.Т ‑ вес верхней тележки с колонной, всеми механизмами и узлами; D0 ‑ диаметр кругового опорного рельса; Δ1 ‑ коэффициент сопротивления движению ходовых колес,  ; μ1 ‑ коэффициент трения в подшипниках ходовых колес; d1 ‑ диаметр цапфы ходового колеса; MТР.ГОР ‑ момент сил трения верхних 26 и нижних 11 горизонтальных роликов относительно оси вращения верхней тележки; DК ‑ диаметр ходового колеса.

; μ1 ‑ коэффициент трения в подшипниках ходовых колес; d1 ‑ диаметр цапфы ходового колеса; MТР.ГОР ‑ момент сил трения верхних 26 и нижних 11 горизонтальных роликов относительно оси вращения верхней тележки; DК ‑ диаметр ходового колеса.

Момент сил трения горизонтальных роликов определяется реакциями, действующими на них, и коэффициентами сопротивления. Реакции на один ролик (при четырех в ряду) возникают

· от силы сопротивления движению тележки, WСУМ,

,

,  ;

;

· от эксцентрично расположенного груза,

;

;

· от силы инерции груза при разгоне,

,

,  .

.

В приведенных зависимостях T1, T3, и T5 ‑ реакции на горизон-тальный ролик нижнего ряда; T2, T4, и T6 ‑ реакции на горизонтальный ролик верхнего ряда; расстояния h1, h2, h3, q, e1, ‑ по рис. 78; ω ‑ угловая скорость поворота верхней тележки; t ‑ время разгона; g ‑ ускорение силы земного притяжения.

Предполагая, что размеры и конструкции горизонтальных роликов одинаковы и их коэффициенты сопротивления, отнесенные к оси вращения верхней тележки, равны Δ2, получаем момент трения

,

,

где DШ ‑ диаметр шахты верхней тележки.

Момент сопротивления сил инерции при разгоне верхней тележки в общем виде определяется как

MДИН=MДИН1+MДИН2,

где MДИН1 ‑ момент сил инерции вращающихся масс механизма, приведенный к оси вращения тележки; MДИН2 ‑ момент сил инерции вращающихся верхней тележки и груза.

Величины моментов оопределяют известными методами.

Момент от уклона путей нижней тележки,

,

,

где e2 ‑ эксцентриситет в плоскости, перпендикулярной плоскости эксцентриситета e3.

Знак «плюс» ставится при расположении сил GГ и G1 с одной стороны оси колонны; знак «минус» — при расположении сил с разных сторон.

Механизм зажатия заготовки (см. рис. 79) рассчитывают из условия удержания заготовки на кернах.

Реакции на клещах от веса GГ заготовки:

.

.

Тогда нормальные усилия зажатия кернами заготовки,

,

,

где μ ‑ коэффициент трения заготовки о керн.

Для обеспечения нормальных усилий N зажатия заготовки кернами на гайках 7 должно быть создано усилие

,

,

где η ‑ КПД шарниров рычажной системы клещей.

Этой силе соответствует момент трения на винте

,

,

где r ‑ средний радиус нарезки винтовой пары; α ‑ угол подъема резьбы; ρ ‑ угол трения резьбы.

По моменту трения MВ и числу оборотов винта определяется мощность механизма зажатия.

По усилию S и величине хода гаек, зависящей от хода керна, подбираются параметры пружин.

Расчет механизма качания производится аналогично расчету механизма качания мульдозавалочного крана.

Закалочные краны

Мостовые закалочные краны в термических цехах металлургического производства предназначены для выполнения технологических подъемно-транспортных операций в процессе закалочных работ, включая подачу крупных деталей в нагревательные печи, подъем их оттуда, опускание в закалочные баки, а также осуществление вспомогательных операций по ремонту и обслуживанию цехового оборудования.

Современные закалочные краны отличаются рядом конструктивных особенностей, зависящих от специфических условий и требований технологического процесса термической обработки крупных деталей [6].

1. Для получения равномерной структуры металла после термообработки по всей длине и ширине заготовки, а также во избежание возгорания охлаждающей жидкости в закалочном баке конструкцией механизма подъема предусмотрены высокие (до 1 м/с) скорости опускания деталей.

2. Для улучшения качества закалки, определяемого не только высокой скоростью, но и равномерностью погружения деталей в охлаждающую жидкость, в механизме подъема применяются подтормаживающие системы, обеспечивающие постоянную скорость опускания независимо от массы погружаемой в бак детали.

3. Для предотвращения от возможных аварий, повреждений оборудования и порчи дорогостоящих заготовок при внезапном обесточивании крана в конструкции механизма подъема предусмотрены системы аварийного растормаживания, позволяющие завершить опускание раскаленной детали в закалочный бак при внезапном обесточивании крана.

4. Для получения высокого качества крупных ответственных деталей, имеющих значительные площади сопротивления при подъеме и опускании, в подвеску некоторых кранов встраивается электромеханический привод, позволяющий вращать заготовку в баке относительно вертикальной оси.

5. Для повышения безопасности опускания тяжелых деталей с высокими скоростями и предохранения закалочного бака от повреждения в конструкции предусматриваются тормозные системы, обеспечивающие надежное и одновременно с этим плавное торможение на коротком пути (100…150 мм).

Кран (рис. 80) состоит из моста 1 с кабиной 6 и специальной тележки 2. Конструкция моста обычная, как в мостовых кранах большой грузоподъемности. Тележка имеет специальный механизм подъема, производящий быстрое опускание детали в охлаждающую жидкость. Основным грузозахватным органом является однорогий кованый (до 80 т) или двурогий пластинчатый (свыше 80 т) крюк 4, как правило, оборудованный механизмом вращения.

Для выполнения вспомогательных работ подъемно-транспортных операций по ремонту и обслуживанию оборудования используют кованый крюк 5 вспомогательного подъема. Закалочные краны грузоподъемностью свыше 50 т проектируют и изготовляют на ЗАО «Сибтяжмаш» для работы на постоянном токе напряжением 220 или 440 В либо переменном – 380 В. В последнем случае на кране устанавливают тиристорный преобразователь, питающий постоянным током электродвигатель механизма главного подъема.

Механизмы главного подъема и передвижения закалочных кранов рассчитывают на режим работы 5М, передвижения тележки и вспомогательного подъема – на 4М; кран в целом – на режим 7К по ГОСТ 25546‑82.

Рис. 80. Закалочный кран

Рис. 80. Закалочный кран

|

В настоящее время создано значительное количество тормозных устройств для быстрого опускания груза. Эти устройства могут быть разделены на электрические, механические, пневматические, электромеханические, электрогидравлические, гидромеханические.

Основные технические характеристики современных закалочных кранов:

| Грузоподъемность, т: главного крюка . . . . . . . . . . . . . вспомогательного крюка. . . . . . Пролет крана, м. . . . . . . . . . . . . . . Высота подъема, м: главного крюка. . . . . . . . . . . . . . вспомогательного крюка. . . . . . Скорость, м/с: подъема главного крюка. . . . . . опускания главного крюка . . . . подъема вспомогательного крюка. . . . . . . . . . . . . . . . . . . . . . Скорость передвижения, м/с: тележки. . . . . . . . . . . . . . . . . . . . крана. . . . . . . . . . . . . . . .. . . . . . . | 0,5 1,0 0,17 0,33 0,7 | 0,5 0,67 0,31 0,65 | 0,05 0,05 | 35,8 0,08 0,08 0,08 0,33 0,65 | 0,15 0,37 |

На рис. 81 приведена кинематическая схема механизма главного подъема с электрическим торможением при быстром опускании груза. Механизм состоит из электродвигателей 1, муфт 3, соединенных общим быстроходным валом 4, редукторов 5, зубчатых муфтовых соединений 13 и канатных барабанов 10. На настиле рамы установлены верхние блоки 12. Для выравнивания натяжений канатов предусмотрен уравнительный балансир 11.

Механизм главного подъема оснащен приборами контроля и безопасности: реле 8 контроля максимальной скорости электродвигателей, конечным включателем 14, ограничивающим верхний и нижний пределы хода крюковой подвески, тахогенератором 9, отслеживающим скорость вращения вала барабана путем выдачи сигнала на замыкание тормозов 2 при превышении заданной скорости опускания на 10 %.

Конструктивно для уменьшения габаритов тележки тахогенератор и реле контроля расположены на выходном валу вспомогательного редуктора 7, соединенного зубчатой муфтой 6 с выходным валом основного редуктора. Вспомогательный ускоряющий редуктор (мультипликатор) служит для получения на его выходном валу частоты вращения такой же, как у электродвигателя.

Рис. 81 Схема привода механизма подъема

Рис. 81 Схема привода механизма подъема

|

Тормоза 2 оборудованы дополнительным приводом 15, не зависимым от основной системы и предназначенным для аварийного электрического растормаживания.

Повышенная скорость опускания груза, превышающая в 2—3 раза скорость подъема, достигается за счет электрического регулирования скорости вращения электродвигателей, при этом свободного падения груза не происходит, так как электродвигатели, соединенные общим валом, работают в режиме электрического торможения.

При авариях опускание груза производится в режиме электродинамического торможения с возбуждением электродвигателей и катушек тормозов от мотор-генератора с инерционным маховиком.

Электромеханических тормозных устройств для быстрого опускания груза существует несколько типов. Наиболее совершенным считается электромеханическое тормозное устройство с оттормаживанием комбинированного тормоза через водило планетарной передачи. Кинематическая схема этого тормозного устройства совместно с механизмом подъема [8] показана на рис. 82.

Тормозное устройство состоит из двух подъемных электродвигателей 20, эластичных муфт, насаженных на валы, электродвигателей, соединенных со стопорными тормозами 3, одноступенчатого редуктора с зубчатыми колесами 1 и 2, планетарного грузового редуктора, имеющего колесо с внешними 5 и внутренними 6 зубьями, сателлитов 9, солнечной шестерни 8, водила 7. Последнее посредством полого вала III соединено через колеса 10 и 11 с грузовым барабаном 19.

Кроме того, это устройство имеет дополнительный регулирующий электродвигатель 18, муфту со стопорным тормозом 17, планетарный редуктор с солнечной шестерней 13, сателлитами 15, обоймой с внутренними зубьями 14 и водилом 16, а также комбинированный тормоз 12. Схема тормоза представлена на рис. 83.

Подъем и опускание груза с нормальной скоростью VП=6 м/мин осуществляются при помощи двух подъемных двигателей 20 (см. рис. 82) мощностью 100 кВт при заторможенном комбинированным тормозом 12 дополнительном двигателе 18. Вращение барабана при этом осуществляется через зубчатые колеса 2, 1, 4, 5, 6, 9 и 10. Солнечная шестерня 8, насаженная на один вал IV со шкивом 12 спускного тормоза, заторможена. Вращение колеса 10 осуществляется водилом 7 посредством полого вала III.

Опускание груза массой до 150 т со скоростью VП=40 м/мин производится следующим образом. Дополнительный двигатель мощностью 17 кВт через эластичную муфту и тормоз 17 начинает растормаживать спускной тормоз 12. При этом центральное колесо 9 (см. рис. 83), соединенное с валом двигателя, приводит во вращение сателлиты 11, которые при заторможенном тормозе обкатываются по неподвижной обойме 7. Водило 10 поворачивается по часовой стрелке на некоторый угол и поднимает стержень 8 вверх. Это движение стержня 8 передается рычагу 5, а также рычагам 3 и 6. Тормозной груз поднимается, и тормозной шкив 1 вследствие отхода колодок 2 растормаживается.

Рис. 82. Схема тормозного устройства с оттормаживанием комбинированного тормоза через водило планетарной передачи

Рис. 82. Схема тормозного устройства с оттормаживанием комбинированного тормоза через водило планетарной передачи

|

Как только комбинированный тормоз несколько растормозится, его шкив 1 начинает поворачиваться. Вращение тормозного шкива 12 (см. рис. 82) осуществляется грузовым моментом, передающимся через колеса 11 и 10, вал III, водило 7, сателлиты 9, колесо 8 и вал IV; с другой стороны, самим дополнительным двигателем 18, который при скоростном опускании груза и неподвижном водиле 16 (стойки тормоза 3 (см. рис. 83) уперлись в ограничители 4 их хода) вращает колеса 15 и 14 (см. рис. 82) и вал V. По мере опускания груза его скорость все увеличивается. Когда скорость заготовки превзойдет номинальную скорость опускания, тогда и скорость вращения обоймы 14 превзойдет скорость вращения вала VI с центральной шестерней 13. В результате водило 10 (см. рис. 83) повернется против направления движения часовой стрелки, стержень 8 опустится и тормоз замкнется, подтормаживая солнечную шестерню 8 (см. рис. 82), сателлиты 9 водило 7, вал III, шестерню 10, зубчатое колесо 11 и, наконец, вал VII барабана 19. Таким образом, скорость опускания заготовки снижается, и процесс начинает повторяться. Колебания скорости составляют 3…5 %.

Рис. 83. Схема комбинированного тормоза

Рис. 83. Схема комбинированного тормоза

|

Тормозной момент спускного тормоза 15 определяется зависимостью

,

,

где G1 ‑ вес заготовки, Н; DБ ‑ диаметр барабана, м; кП ‑ кратность полиспаста; uР ‑ передаточное число редуктора; ηМ ‑ КПД полиспаста, зубчатой передачи, барабана и главной планетарной передачи 4…6; VГ ‑ скорость опускания заготовки, м/с; tТ ‑ время торможения, с; nДВ ‑ частота вращения вала, мин-1; JР, JМ ‑ момент инерции ротора двигателя и муфты соответственно, кг·м².

Вес тормозного груза

;

;

здесь a, b, c, d ‑ плечи сил по рис. 83; DШ ‑ диаметр тормозного шкива; μ ‑ коэффициент трения обкладок по шкиву; η ‑ КПД рычажной передачи от шкива до груза.

Заключение

Металлургические краны, как и все другие краны, постоянно совершенствуются. Дальнейшее улучшение технико-экономических показателей, и в первую очередь их надежности и безопасности, требует переработки существующих конструкций, совершенствования методик расчетов.

Главными направлениями совершенствования кранов являются следующие.

1. Повышение безопасности эксплуатации. Грузоподъемные краны, в особенности металлургические, являются объектами повышенной опасности, поэтому при их создании и усовершенствовании проблемам безопасной эксплуатации придается первостепенное значение. Конструкции крановых узлов и агрегатов, непосредственно влияющих на безопасность (тормозов, грузозахватывающих устройств, приборов безопасности, ограничителей высот подъема грузовых подвесок, ограничителей грузоподъемности и др.), постоянно совершенствуются с целью повышения надежности их работы.

2. Снижение металлоемкости. Актуальной в тяжелом краностроении остается проблема экономии и рационального использования металла. Для этого осуществляется следующее:

- уточнение существующих расчетных методик;

- создание новых методик инженерных расчетов на базе результатов научно-исследовательских работ;

- разработка новых рациональных конструктивных форм деталей, обеспечивающих снижение их массы при одновременном сохранении необходимой прочности, жесткости и надежности;

- поиск и разработка устройств более рационального нагружения элементов машин;

- создание блочных конструкций.

3. Повышение надежности. Определяющими показателями надежности являются безотказность и долговечность. Проблемы сохранения работоспособного состояния кранов в течение заданного времени, их безотказной и безаварийной работы должны решаться в комплексе с ранее рассмотренными направлениями конструктивного совершенствования.

4. Обеспечение комфортных и безопасных условий работы машиниста. Совокупность условий труда машиниста крана в системе взаимодействия с машиной и окружающей средой определяется комплексным показателем – уровнем комфорта, качественная оценка которого имеет четыре градации: зона высокого комфорта, комфортная, некомфортная и невыносимая.

Повышение окружающей температуры, запыленность, загазованность, недопустимые уровни вибраций, прямая тепловая радиация, опасные выбросы пламени из конвертеров при заливке чугуна, несовершенные кабины и ряд отрицательных факторов металлургического производства дают основания квалифицировать условия работы машинистов большинства металлургических кранов как некомфортные, а в отдельных случаях даже как невыносимые.

5. Повышение монтажной готовности. Надежность эксплуатируемых металлургических кранов в значительной степени зависит от качества выполнения монтажа, в связи с чем целесообразна более полная сборка крана на заводе-изготовителе. Повышенная монтажная готовность существенно снижает подгоночные работы, удешевляет и повышает качество монтажа.

6. Улучшение ремонтопригодности. Ремонтопригодность характеризуется приспособленностью крана к поддержанию и восстановлению работоспособности. Ремонтопригодность определяет доступность, контролепригодность, агрегатирование, легкосъемность, взаимозаменяемость, унификацию и др., закладывается при разработке проекта крана выбором рациональных конструкторских решений, обеспечивается технологией производства и поддерживается при эксплуатации крана системой технического обслуживания и ремонта.

ПЛАВУЧИЕ КРАНЫ

Общие сведения

Плавучие краны состоят из верхнего строения (собственно крана) и понтона. Преимуществом плавучих кранов являются способность перемещаться из одного порта в другой и сравнительно малая стоимость при большой грузоподъемности. Несколько плавучих кранов грузоподъемностью от ста до нескольких сот тонн могут перегружать любые грузы о пределах большой акватории.

Плавучие краны по назначению деляг на краны. предназначенные для погрузочно-разгрузочных работ в портах, и на краны, предназначенные для монтажных работ.

Согласно ГОСТ 5534‑79 грузоподъемность перегрузочных плавучих кранов составляет 5, 16 и 25 т, максимальный вылет — 30 м, минимальный 9…11 м. высота подъема крюка над уровнем воды 18,5…25 м, глубина опускания ниже уровня воды (например, в трюм судна) — не менее 11…20 м (в зависимости от грузоподъемности), скорость подъема 1,17…0,75 м/с (70…45 м/мин), скорость изменения вылета 0,75…1,0 м с (45…60 м/мин), частота вращения 0,02…0,03 с-1 (1,2—1,75 об/мин).

Плавучие краны, предназначенные для монтажных работ, используют при возведении гидротехнических сооружений, дли работы на судостроительных и судоремонтных заводах. Это обычно краны большой грузоподъемности. Кран немецкой фирмы «Демаг» грузоподъемностью 350 т использовался при реконструкции ленинградских мостов, при монтаже 80-тонных портальных кранов (см. рис. 6.4). при переноске портальных кранов из одного района порта в другой и т. д. Кран завода ПТО им. С. М. Кирова грузоподъемностью 250 т был изготовлен для монтажа нефтяных вышек на Каспийском море. Краны «Черноморец» грузоподъемностью 100 т и «Богатырь» грузоподъемностью 300 т удостоены Государственной премии СССР. Кран «Витязь» (рис. 9.1) грузоподъемностью 1600 т применяют при работе с тяжелыми грузами, например, при установке на опоры смонтированных на берегу конструкций моста через реку. Помимо главного подъема этот кран имеет вспомогательный подъем грузоподъемностью 200 т. Вылет главного подъема 12 м, вспомогательного 28,5 м. Имеются плавучие краны и бόльшей грузоподъемности.

Рис. 9.1. Схема крана «Витязь»

Рис. 9.1. Схема крана «Витязь»

|

Конструктивные особенности. Понтоны, подобно корпусам судов состоят из поперечных (шпангоутов и палубных бимсов) и продольных (киля и кильсонов) элементов, обшитых листовой сталью. По форме понтоны представляют собой параллелепипед с закругленными углами либо имеют корабельные обводы. Понтоны с прямоугольными углами имеют плоское дно и срез в кормовой (или носовой) части. Иногда кран монтируют на двух понтонах (кран-катамаран). В этих случаях каждый понтон имеет более или менее ясно выраженный киль и форму, аналогичную форме корпусов обычных судов. Понтоны плавучих кранов делают иногда непотопляемыми, т. е. снабжают продольными и поперечными переборками. Для увеличения остойчивости плавучего крана, т. е. способности возвращаться из отклоненного положения в первоначальное после снятия нагрузки, необходимо по возможности понизить его центр тяжести. Для этого следует избегать высоких надстроек, а жилые помещения для команды крана и склады помещать внутри понтона. На палубу выносят только рубку, камбуз и столовую. Внутри понтона, вдоль его бортов, располагают танки (цистерны) для дизельного топлива и пресной воды.

Плавучие краны могут быть самоходными и несамоходными. Если кран должен обслуживать несколько портов или перемещаться на значительные расстояния, то он должен быть самоходным. В этом случае применяют понтоны с корабельными обводами.

По конструкции верхнего строения плавучие краны разделяют на неповоротные. поворотные (универсальные) и комбинированные. К неповоротным кранам относятся мачтовые, козловые и краны с качающейся (наклоняющейся) стрелой. Поворотные краны бывают с поворотной платформой или колонной. К комбинированным кранам можно отнести, например, плавучие козловые краны, по мосту которых передвигается поворотный кран.

Мачтовые краны (с неподвижными мачтами) имеют простую конструкцию и малую стоимость. Горизонтальное перемещение груза осуществляется при перемещении понтона. Поэтому производительность таких кранов очень мала.

В настоящее время широко распространены краны с наклоняющейся стрелой и поворотные. Для работы с тяжеловесами более пригодны плавучие краны с наклоняющимися стрелами, а для перегрузки в портах массовых грузов поворотные. Краны с наклоняющейся стрелой при переменном вылете более производительны, чем мачтовые. Они имеют простую конструкцию, малую стоимость и большую грузоподъемность. Стрела такого крана состоит из двух стоек, сходящихся к вершине под острым углом, и имеет шарнирное закрепление в носовой части понтона. Подъем стрелы осуществляется жесткой штангой (гидравлическим цилиндром, зубчатой рейкой или винтовым устройством) или с помощью полиспастного механизма (например, на кране «Витязь»). Стрелу в транспортном положении (штриховые линии на рис. 9.1) закрепляют на специальной опоре. Для выполнения этой операции используют стрелоподъемную и вспомогательную лебедки.

Наиболее производительны поворотные краны. Их стрелы не только наклоняются, но и вращаются вокруг вертикальной оси. Грузоподъемность поворотных кранов изменяется в широких пределах и может достигать сотен тонн.

К поворотным кранам относится кран «Богатырь» грузоподъемностью 300 т и внешним вылетом 10,4 м, при высоте подъема главного крюка (гака) над уровнем моря 40 м, а также морское транспортно-монтажное крановое судно «Илья Муромец». Последнее имеет грузоподъемность 2х300 т на внешнем вылете 31 м. Высота кранового судна с поднятой стрелой 110 м. Эти краны способны совершать переходы по морю при шторме 6…7 баллов и ветре 9 баллов. Автономность плавания 20 суток. Скорость хода крана «Богатырь» 6 узлов, а кранового судна «Илья Муромец» — 9 узлов. Оба судна оборудованы комплексом механизмов и приспособлений, обеспечивающих высокий уровень механизации основных и вспомогательных процессов. В транспортном положении стрелы обоих описанных судов укладывают на специальные опоры и закрепляют.

Плавучий козловой кран представляет собой обычный козловой кран, установленный на понтоне. Мост крана расположен вдоль продольной оси понтона, а его единственная консоль выступает за контуры понтона на расстояние, иногда называемое внешним вылетом. Внешний вылет обычно составляет 7…10 м. Грузоподъемность плавучих козловых кранов достигает 500 т. Однако вследствие большой металлоемкости плавучие козловые краны в СССР не выпускают.

Механизмы плавучих кранов имеют, как правило, дизель-электрический привод. В качестве движителей используют гребные винты или крыльчатые движители.

В соответствии с требованиями Морского Регистра СССР плавучие краны должны быть оборудованы всеми устройствами, предусматриваемыми для судов, т. е. должны иметь привальные брусья, шпили, кнехты для буксировки канатов, якоря и якорные лебедки, а также средства световой и звуковой сигнализации, радиосвязи, водоотливные насосы и спасательные средства. Основными требованиями, предъявляемыми к понтонам плавучих кранов, являются прочность конструкции, плавучесть и остойчивость. В процессе эксплуатации на плавучем кране должен быть запас пресной воды, продуктов питания, топлива и смазочных материалов по нормам на время автономного плавания.

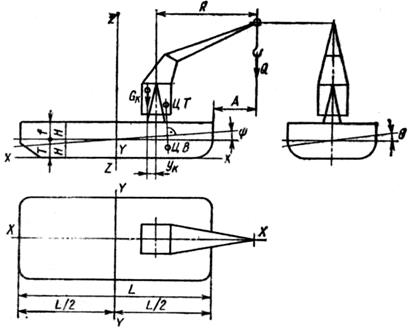

Особенности расчета. Геометрия понтона. При проектировании и расчете понтон рассматривают в трех взаимно перпендикулярных плоскостях (рис. 9.2). Основной плоскостью называется горизонтальная плоскость, касательная к днищу понтона. Одна из вертикальных плоскостей, так называемая диаметральная плоскость, проходит вдоль понтона и делит его на две равные части. Линию пересечения основной и диаметральной плоскостей принимают за ось X. Другую вертикальную плоскость проводят через середину длины понтона и называют плоскостью мидель-шпангоута или миделевой. Линию пересечения миделевой и основной плоскостей принимают за ось Y, а линию пересечения миделевой и диаметральной плоскостей за ось Z.

| Рис. 9.2. Схема понтона плавучего крана |

Плоскость, параллельную плоскости мидель-шпангоута и проходящую через ось вращения поворотного крана, называют медиальной. Линии пересечения поверхности корпуса понтона с плоскостями, параллельными плоскости мидель-шпангоута, называют шпангоутами (аналогично называют поперечные элементы судна, образующие каркас его корпуса). Линии пере

| <== предыдущая лекция | | | следующая лекция ==> |

| Мостовой завалочный кран | | | СТРЕЛОВЫЕ УСТРОЙСТВА, ИХ ОПТИМИЗАЦИЯ И УРАВНОВЕШИВАНИЕ |

Дата добавления: 2019-12-09; просмотров: 506;