Б. Теоретические положения

Описание лабораторной установки.

В качестве лабораторной установки используется фрезерный малогабаритный металлорежущий станок PicoMill CNC с устройством числового программного управления УЧПУ типа SINUMERIK 802S base lin. Станок предназначен для профессионального изготовления изделий машиностроения и для работы в учебных целях. Станок предназначен для выполнения следующих операций:

· нарезка резьбы;

· сверление;

· фрезерование.

Рис. 1.1

Общий вид станка в защитном экране с системой управления показан на рис. 1.1.

На рис. 1.2 показана компоновка станка без защитного экрана.

Рис. 1.2

Основные технические характеристики станка PicoMill CNC сведены в табл. 1.1.

Табл. 1.1.

| № | Параметр | Размер-ность | Значение | |

| Частота вращения шпинделя | об/мин | 150-2000 | ||

| Рабочая поверхность стола | мм | 550x160 | ||

| Т-образные пазы | мм | |||

| Максимальное перемещение по осям | Ось Х | мм | ||

| Ось Y | мм | |||

| Ось Z | мм | |||

| Скорость холостого хода (Х\Y\Z) | мм/мин | |||

| Скорость подачи (Х\Y\ Z ) | мм/мин | |||

| Точность позиционирования | мм | 0.01 | ||

| Мощность привода главного движения | кВт | |||

| Напряжение / частота питания | В/ Гц | 230В/50Гц | ||

| Габариты | мм | 1100x730x1750 | ||

| Вес (нетто/брутто) | кг | 305/475 |

Для обеспечения безопасности оператора зона обработки станка ограждена защитным экраном. Для доступа в зону резания станок оснащен шторками (рис. 1.3) снабженными магнитными защелками (рис. 1.4).

Рис. 1.3

Рис. 1.4

При открывании шторок срабатывает конечный выключатель (рис. 1.5) и отключается вращение шпинделя. Для возобновления работы после такого выключения станка, следует вывести рабочий орган станка в нулевую точку и повторить обработку.

Рис. 1.5

Для обеспечения требований по уровню освещенности рабочего места станок снабжен лампой подсветки (рис. 1.6).

Рис. 1.6

Для крепления приспособлений с заготовкой станок снабжен Т-образными пазами под крепеж М12 (рис. 1.7).

Рис. 1.7

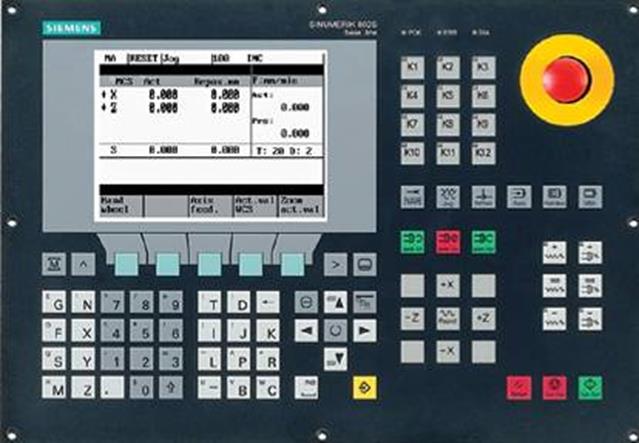

Устройство числового программного управления УЧПУ фирмы Siemens типа SINUMERIK 802S base line специально разработано для фрезерных станков.

Все органы управления УЧПУ и станком выведены на переднюю панель УЧПУ (рис. 1.8). Панель состоит из двух частей: органов управления УЧПУ (слева) и органов ручного управления станком (справа).

Основные характеристики УЧПУ SINUMERIK 802S base lin:

- управление тремя приводами подач с шаговыми двигателями и одним силовым приводом;

- объем памяти для программ пользователя 256 Кб;

- 8" LCD экран;

- пленочная клавиатура;

- 12 программируемых клавиш;

- одновременная линейная интерполяция по трем осям;

- графическая поддержка программирования;

- языки интерфейса Русский или Английский.

Технические данные:

- напряжение питания 24 В;

- потребляемый ток 4 А;

- вес 4,5 кг;

- габаритные размеры 420x300x83.

Рис. 1.8

Системы координат.

В процессе подготовки управляющих программ для станков с числовым программным управлением положение заготовки рассматривается относительно рабочих органов станка и инструмента. При ее закреплении на станке с помощью различных приспособлений фиксируется положение будущей детали относительно начального положения рабочих органов станка, определяющих и положение режущего инструмента.

Траектория инструмента строится относительно контура детали, а затем преобразуется в движение соответствующих рабочих органов станка. Для этого используются системы координат детали, станка и инструмента.

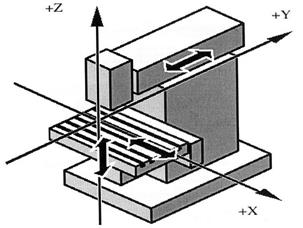

В станке используется прямоугольная система координат (рис. 1.9) с рабочим пространством станка, расположенным в области отрицательных значений осей системы координат станка.

Рис. 1.9

Началом этой системы координат является нулевая точка станка. Здесь все оси имеют позицию, равную нулю. Эта точка имеет только одно начало отсчета, которое определяется производителем станка.

Нулевая точкадетали выбирается программистом, являясь и исходной точкой движения режущего инструмента и нулевой точкой центра системы координат детали.

Программист самостоятельно выбирает нулевую точку детали, из которой программирует начало движения режущего инструмента.

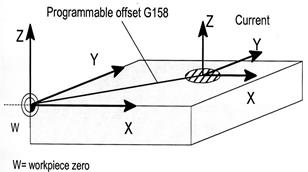

Для перехода из нулевой тачки станка (системы координат станка) к нулевой точки детали (системы координат детали) программным методом вводят смещение(Programmable offset G158, рис. 1.10).

Программисту необязательно знать фактические движения, осуществляемые на станке: двигается деталь или инструмент. Обработка представляется так, как будто деталь находится на месте, а инструмент движется по контуру вдоль детали.

Рис. 1.10.

Крепление детали.

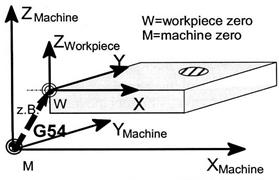

Для обработки деталь крепится на станке. При этом деталь необходимо расположить таким образом, чтобы оси системы координат детали были параллельны осям системы координат станка (рис. 1.11). Возникшее смещение нулевой точки станка к нулевой точке детали вычисляется для каждой оси и заносится в предусмотренный диапазон данных для устанавливаемого смещения нулевой точки.

Рис. 1.11

Рабочие зоны.

Основные функции системы управления и окна на дисплее объединены в рабочие зоны, как указано на рис. 112.

|

Рис. 1.12

При нажатии клавиши Рабочая зона станка

|

открывается окно рабочей зоны станка.

При нажатии клавиши Переключения рабочих зон

|

можно переходить из одной рабочей зоны в другую рабочую зону: Станок, Параметры, Программы, Сервис, Диагностика.

|

Клавиша

вызывает скрытые функциональные клавиши установленной рабочей зоны.

|

Клавиша

является клавишей повторного вызова.

В. Программа проведения лабораторной работы

Включение станка. После подачи напряжения питания на станок автоматически включается ручной режим работы и на дисплее через несколько секунд устанавливается окно, в верхней центральной части которого находятся символы (слова) Jog - ручной режим управления и REF - перемещение начала отсчета. Если теперь нажать клавишу Jog, то, во-первых, пропадет символ REF, и, во-вторых, откроется окно для произвольного ручного перемещения режущего инструмента (рабочая зона станка, рис. 1.13). Если же нажать клавишу REF, то появится новое окно с символом REF, в котором возможно произвести перемещение начала отсчета, т. е. совместить нулевую точку станка с центром системы координат станка.

|

Рис. 1.13

Перемещение начала отсчета. Прежде чем приступить к дальнейшей работе на станке, необходимо установить нулевую точку стола в центр системы координат станка. Нулевая точка стола и центр системы координат станка не выбираются, а задаются разработчиком станка.

Для выполнения этой операции необходимо нажать клавишу REF

|

Появится окно, в котором указаны следующие столбцы:

· адреса осей +x, +y, +z;

· нулевые значения координат;

· символы настройки;

· скорость подачи режущего инструмента в процентах от станочных констант (100%);

· частота вращения силового привода в процентах от станочных констант (100%).

Нулевые значения координат обозначают место, в котором появляются текущие координаты положения нулевой точки стола при его перемещении в центр системы координат станка. В процессе перемещения нулевой точки стола текущие координаты могут принимать различные величины, но в конечном итоге должны стать равными нулю. Считается, что в этом случае нулевая точка стола попала в центр системы координат станка.

Символы настройки указывают, выведена ли нулевая точка стола в центр системы координат станка по той или иной координате:

š - не выведена;

Ä - выведена.

Для обеспечения процесса перемещения необходимо воспользоваться клавишами:

· для перемещения вдоль оси x нажать клавишу +x;

· для перемещения вдоль оси y нажать клавишу +y;

· для перемещения вдоль оси z нажать клавишу +z.

Последовательно друг за другом вводится перемещение для каждой оси. Клавиши +x, +y, +z держатся нажатыми до тех пор, пока в окне против каждого адреса оси не установится ноль.

Задание 1. Переместить начальную точку стола в центр системы координат станка в ручном режиме.

Произвольное перемещение режущего инструмента в ручном режиме. Для перемещения режущего инструмента в ручном режиме необходимо нажать клавишу Jog Ручной режим

|

Появится окно (рис. 1.13), в котором даны:

· адреса осей +x, +y, +z;

· столбец (Текущие), в котором указываются текущие координаты режущего инструмента при перемещении;

· расстояние (Расстояние мм), на которое должна переместиться начальная точка стола, чтобы попасть в центр системы координат станка;

· скорость подачи режущего инструмента в процентах от станочных констант (100%);

· частота вращения силового привода в процентах от станочных констант (100%0.

Для включения процесса перемещения режущего инструмента вдоль той или иной оси необходимо нажать соответствующую клавишу на панели управления станком:

· для перемещения вдоль оси x нажать клавишу +xили -x;

· для перемещения вдоль оси y нажать клавишу +y или -y;

· для перемещения вдоль оси z нажать клавишу +z или -z.

До тех пор, пока та или иная клавиша нажата, режущий инструмент будет непрерывно двигаться со скоростью, заданной в станочных константах.

Задание 2.Переместить режущий инструмент приблизительно:

· по оси x на -50 мм;

· по оси y, на -60 мм;

· по оси z на -70 мм.

Произвольное перемещение режущего инструмента в ручном режиме на быстром ходу.

|

Для реализации этого режима необходимо выполнить условия п 3 и не отпуская нажатую клавишу той или иной оси (±x,±y, ±z), нажать клавишу Наложение ускоренного хода

Задание 3. Переместить по оси x режущий инструмент на быстром ходу приблизительно на –100 мм.

Размер шага. Нажимая клавишу VAR можно задавать размер шага 1 (0,01мм), 10 (0,1мм), 100 (1мм) и 1000 (10мм) при единичном нажатии клавиш ±x,±y, ±z. Это дает возможность обеспечить точное ручное позиционирование режущего инструмента. Выбранное число указывается в верхнем правом углу окна.

Задание 4.Переместить по оси y режущий инструмент точно на -25мм.

Задание скорости подачи. При включении ручного режима перемещения режущего инструмента скорость подачи определяется станочной константой. Она устанавливается нажатием клавиши

|

(100% скорости, заданной станочной константой)

Для увеличения скорости подачи необходимо нажать аналогичную клавишу, но со знаком плюс (+) вместо 100. Скорость будет устанавливаться 1, 2, 4, 6, 8, 10, 20, 30, 40, 50, 60, 70, 80, 85, 90, 95, 100, 105, 110, 115, 120 процентов от станочной константы. Аналогичным образом скорость будет уменьшаться при нажатии клавиши со знаком минус (-). При реализации режима перемещения режущего инструмента в окне указывается действующее значение скорости подачи.

Задание 5. Произвести перемещение режущего инструмента на произвольную величину по оси x на скорости подачи 4% от станочной константы. Повторить перемещение на скорости подачи 120% от станочной константы.

Частота и направление вращения силового привода.

|

При включении ручного режима частота вращения силового привода определяется станочной константой. Она устанавливается нажатием клавиши (100% частоты, заданной станочной константой)

Для увеличения частоты вращения необходимо нажать аналогичную клавишу, но со знаком (+) вместо 100. Кождое нажатие этой клавиши увеличивает частоту вращения на определенный процент от станочной константы. Аналогичным образом частота уменьшится при нажатии клавиши со знаком минус (-). При реализации режима включения частоты вращения силового привода в окне указывается действующее значение частоты вращения шпинделя.

Направления вращения силового привода задаются нажатием клавиш с названиями Spindle Left (вращение левое), Spindle Right (вращение правое) и Spindle Stop (остановка).

Задание 6.Включить левое вращение силового привода с частотой 50% от станочной константы. Не останавливая вращение изменить частоту вращения на 100% от станочной константы. Остановить вращение.

ЛАБОРАТОРНАЯ РАБОТА № 2

Дата добавления: 2022-05-27; просмотров: 190;