КЛАССИФИКАЦИЯ ПРОЦЕССОВ СТАРЕНИЯ

КЛАССИФИКАЦИЯ ПРОЦЕССОВ СТАРЕНИЯ

Поскольку процессы старения характеризуются сложными и разнообразными явлениями, происходящими в материалах деталей машин, их классификацию целесообразно провести в зависимости от того внешнего проявления, которое обусловило данный процесс.

По внешнему проявлению процесса, то есть по деформации детали, ее износу, изменению свойств и другим показателям, можно судить о степени повреждения материала детали и, следовательно, оценить близость изделия к предельному состоянию.

В табл. 2.1 приведена классификация процессов старения по их внешнему проявлению и указаны основные разновидности каждого процесса. Тело детали может подвергаться разрушению, которое является наиболее опасным проявлением процессов старения, деформироваться или изменять свойства материала - его пластичность, прочность, коэффициент трения и т.п. Наиболее часто процессы старения протекают в поверхностных слоях. При этом поверхность детали может подвергаться температурным, химическим, механическим и иным воздействиям внешней среды. В результате могут происходить явления, связанные с изменением материала поверхности, сопровождающиеся коррозией, эрозией, кавитацией и другими процессами, которые объединены одним термином - разъедание поверхности.

На поверхности могут протекать и такие процессы, как адгезия, абсорбция, нагар и другие, которые связаны с присоединением к поверхности других материалов. Эти процессы называют наростом.

В результате внешних воздействий возможно также изменение свойств поверхностного слоя - его микрогеометрии, твердости и др. Для подвижных и неподвижных соединений может произойти изменение условий контакта, что приводит, как правило, к изменению жесткости, коэффициента трения и других параметров сопряжения.

Таблица 2.1

КЛАССИФИКАЦИЯ ПРОЦЕССОВ СТАРЕНИЯ

| Объект | Вид повреждения | Разновидности процесса | |

| Тело детали (объемные явления) | Разрушение | Хрупкое разрушение Вязкое разрушение | |

| Деформация | Пластическая деформация, Ползучесть, коробление | ||

| Изменение свойств материалов | Изменение структуры материала, механических свойств (пластичность), химического сплава, магнитных свойств, газопроницаемости, загрязнение жидкостей (смазки, топлива) | ||

| Поверхность | Детали | Разъедание | Коррозия, эрозия, кавитация, прогар, трещинообразование*) |

| Нарост | Налипание (адгезия, абсорбция, диффузия), нагар, облитерация (заращивание)**) | ||

| Изменение свойств поверхностного слоя | Изменение шероховатости, твердости, отражательной способности, напряженного состояния | ||

| Пары | Износ | Истирание, усталость поверхностных слоев, сжатие, перенос материала | |

| Изменение условий контакта | Изменение площади контакта, глубины внедрения макровыступов, сплошности смазки |

*) Коррозия - разрушение металлов под действием электрохимических процессов; эрозия - разрушение поверхности от механических воздействий (ударов, трения); кавитация - разрушение металлов под действием газови пара.

**) Адгезия - сцепление металлов; абсорбция - поглощение газов, паров поверхностью твердых веществ; диффузия - взаимное проникновение соприкасающихся материалов.

2.2. ЗАКОНЫ СТАРЕНИЯ

Закономерности, описывающие необратимые процессы и, следовательно, позволяющие оценить изменения начальных свойств материалов, которые происходят или могут происходить в процессе эксплуатации машин, называют законами старения машин.

Изучение законов старения раскрывает физическую сущность необратимых изменений, происходящих в материалах деталей машин.

Как правило, законы старения всегда связаны с фактором времени, хотя сложность процессов, протекающих при этом, не всегда позволяет на данном этапе получить эти закономерности. Поэтому используются физические и химические законы, отражающие наиболее существенные стороны, процессы и показатели, по которым можно косвенно судить об интенсивности процесса. Фактор времени здесь фигурирует в неявном виде (т.е. в функции t). Необходимо дальнейшее раскрытие механизма данного процесса изменения свойств и состояния материалов.

Законы старения позволяют прогнозировать ход процесса старения, оценивать возможные его реализации и выявить наиболее существенные факторы, влияющие на интенсивность процесса. Типичным примером таких зависимостей являются законы износа материалов, которые на основе раскрытия физической картины взаимодействия поверхностей дают методы для расчета интенсивности процесса изнашивания или величины износа в функции времени и оценивают параметры, влияющие на ход процесса. Точно так же выявляются закономерности, оценивающие типичные процессы коррозии как функции времени, оценивается скорость развития усталостных трещин, связываются со временем процессы ползучести, изменение свойств масел, изменение коэффициентов трения при работе сопряжения, коробление отливок от остаточных напряжений, изменение во времени свойств полимерных материалов и др.

Многие временные закономерности физико-химических процессов могут быть получены на основе рассмотрения кинетики термоактивационных процессов. Изменение свойств твердых тел происходит в результате перемещений и перегруппировок элементарных частиц (атомов, молекул, электронов, протонов и др.), изменения их положения в кристаллической решетке. Это относится к той небольшой части элементарных частиц, энергия которых превосходит некоторый уровень, называемый энергией активации Еа. Скорость данного процесса тем больше, чем большее число частиц обладает энергией выше, чем энергия активации. Законы статической физики определяют вероятность распределения частиц по скорости и вероятность данного положения частицы в пространстве, что позволяет оценить долю частиц, обладающих энергией Е, превышающей энергию активации Еа (например, распределение Максвелла-Больцмана для молекул и атомов).

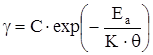

Если учесть, что обычно имеет место экспоненциальная зависимость доли частиц с энергией Е>Еа от значения Еа и температуры q, то скорость g многих физико-химических процессов может быть выражена зависимостью

,

,

где С – постоянный коэффициент, зависящий от механизма процесса,

К – постоянная Больцмана (  - имеет размерность энергии).

- имеет размерность энергии).

Как видно из формулы, скорость процесса постоянна для заданных условий и резко возрастает с повышением температуры, так как при этом увеличивается доля частиц, обладающих высокой энергией. Для определения скорости химических реакций необходимо оценить изменение количества и концентрации реагирующих веществ в единицу времени. Кинематическое уравнение реакций позволяет определить скорость их протекания gр, которая будет пропорциональна концентрации исходного вещества:

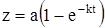

,

,

где К - константа (удельная скорость) реакции; а - начальная концентрация реагирующего вещества; z - концентрация образующихся продуктов реакции.

Решая дифференциальное уравнение  , получим

, получим

.

.

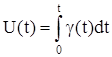

Таким образом, концентрация образующихся продуктов z, которая при процессах старения может оценивать степень повреждения элемента (u=z), изменяется тоже по экспоненциальному закону, и при t ® ¥ z ®а. Вначале процесс идет более интенсивно, а затем из-за уменьшения количества исходного вещества замедляется. Оценка скорости протекания процесса повреждения детали во времени  является необходимым этапом при решении задач старения. Зная временную характеристику g(t), можно определить степень повреждения как функцию времени, т.е.

является необходимым этапом при решении задач старения. Зная временную характеристику g(t), можно определить степень повреждения как функцию времени, т.е.

,

,

которая, в свою очередь, будет определять изменения во времени и выходного параметра машины. В табл. 2.2 представлены типовые закономерности протекания процессов старения во времени.

Наиболее просто протекают стационарные процессы, когда скорость процесса постоянна или колеблется относительно среднего значения. Это происходит в тех случаях, если все факторы, влияющие на скорость процесса, стабилизировались и нет причин, изменяющих интенсивность процесса. Зависимость U(t) имеет обычно линейный или близкий к нему характер. Такая закономерность характерна для установившегося периода износа, для некоторых видов коррозии и других процессов.

Если при старении возникают факторы, которые интенсифицируют или, наоборот, замедляют скорость его протекания, т.е. скорость процесса g изменяется монотонно, функция U(t)будет иметь нелинейный вид и соответственно описывать интенсификацию или затухание процесса повреждения материала детали. Например, увеличение износа сопряжения приводит к росту зазоров и соответственно к повышению динамических нагрузок, которые интенсифицируют процесс разрушения.

В некоторых случаях, когда на скорость процесса одновременно действует ряд равноценных факторов, которые претерпевают изменения во времени, зависимость g (t) может иметь экстремум (максимум или минимум), что характерно, например, для некоторых видов коррозии, для процессов коробления и др. В этом случае функция U(t) имеет точку перегиба. Такая зависимость характерна, например, для перераспределения внутренних напряженийи деформаций в отливках в процессе их эксплуатации.

Существует определенная категория процессов, для которой вначале происходит накопление каких-то внутренних повреждений, а затем с некоторым запаздыванием начинается процесс. Например, при усталостных разрушениях материала трещины зарождаются лишь после определенного числа циклов нагружения. Если скорость процесса меняет знак, что характерно для сложных физико-химических процессов, протекающих в материале, то функция U(t), характеризующая степень повреждения, будет иметь экстремум (см. табл. 2.2).

Таблица 2.2

Дата добавления: 2018-05-10; просмотров: 751;