Технологии энергетики

Требования предъявляемы к электростанциям.

Основное назначение электрических станций - снабжение электроэнергией промышленных предприятий, сельскохозяйственного производства, электрифицированного транспорта и населения. Тепловые электроцентрали наряду с этим обеспечивают паром и горячей водой предприятия и жилые здания.

Особенность работы электрических станций - практическое совпадение количества отпускаемой и производимой электроэнергии, т.к. существующие в настоящее время типы аккумуляторов весьма дороги и малоэффективны. Аккумулирование тепла для технологических потребностей также практически не осуществляется.

Неразрывность производства и потребления энергии предъявляет весьма высокие требования к основной характеристике электростанции - надёжности. Требование надёжности означает бесперебойное производство электрической и тепловой энергии в соответствии со спросом со стороны потребителей и диспетчерским графиком нагрузки. Под надёжностью понимается свойство тепловой электростанции выполнять свои функции, сохраняя эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени.

Высокая надёжность должна быть заложена в оборудовании и линиях коммуникации при их конструировании и монтаже, в проекте электростанции в целом и должна поддерживаться длительно высоким уровнем культуры эксплуатации, своевременным и тщательным ремонтом. Однако, даже при соблюдении указанных требований вероятность возникновения неисправности элементов оборудования и аварии не исключена. Надёжное электроснабжение потребителей обеспечивается при этом дополнительными резервными агрегатами и энергоблоками.

Теплоснабжение потребителей также должно быть бесперебойным; в первую очередь это относится к снабжению паром промышленных предприятий, в особенности таких, технологический процесс которых (нефтеперегонные заводы и т.п.) должен осуществляться непрерывно.

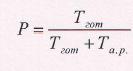

Надёжность работы агрегата или энергоблока характеризуют в первом приближении коэффициентом готовности:

где Тгот = Траб + Трез - время нахождения агрегата (энергоблока) в состоянии готовности, складывающееся из времени работы Траб и времени резерва Трез ; Тар. - продолжительность состояний аварии и после аварийного ремонта (обычно ч/год). Годовой период включает, кроме того, важную составляющую Тпр. -продолжительность планового текущего, а в отдельные годы и капитального ремонта.

Коэффициент аварийности (ненадёжности)

Показатели р и q, определяют за годовой или иной длительный период, в котором продолжительность работы Траб и состояние готовности Тгот должны быть основными составляющими, а величина Тар. - возможно малой. Знание величины р позволяет подойти к количественной оценке надёжности работы энергетического оборудования.

Второе основное требование к электростанциям - экономичность. Два вида экономичности - сооружения и эксплуатации частично согласуются между собой, частично противоречивы. В издержки производств входят, в частности, отчисления от единовременных затрат (капитальных вложений) на амортизацию оборудования (возобновление его работоспособности во время эксплуатации), а также сооружений. Эти отчисления тем больше, чем дороже электростанция. Вместе с тем основная составляющая издержек производства ТЭС -стоимость топлива. Экономия топлива и затрат на него достигается техническим совершенствованием оборудования и, как правило, его удорожанием. Чтобы оценить оба вида затрат на электростанцию - капитальных при её сооружении и ежегодных при эксплуатации - часто используют обобщающий показатель общей экономичности, так называемые расчётные затраты.

В общем случае экономичность электростанции (энергосистемы) может характеризоваться целым рядом показателей:

- коэффициентом полезного действия электростанции;

- удельным расходом топлива на выработанную электрическую (тепловую) энергию;

- стоимостью отпущенной тепловой или электрической энергии, относительной величиной потерь в тепловых и электрических сетях;

- рентабельностью - отношением прибыли и стоимости основных производственных фондов и оборотных средств;

- удельными капиталовложениями на создание энергообъекта;

- удельной численностью персонала.

Более подробному рассмотрению указанных показателей, их определению и взаимосвязи в критериальных зависимостях будут посвящены отдельные разделы данной работы.

Для удовлетворения быстропеременных нагрузок электростанции и энергоблоки должны обладать маневренностью, т.е. способностью быстрого набора и снятия нагрузки, быстрого пуска из нерабочего состояния и остановки, без ущерба для надёжности и долговечности. При этом, частота электрического тока в энергосистемах должна непрерывно поддерживаться на уровне 50 гц с отклонениями не более ± 0,1гц, временно не более ± 0,2 гц. Более широко понятие маневренности и связанные с ним характеристики оборудования рассматриваются в процессе изучения дисциплин «Режимы работы и эксплуатация ТЭЦ и АЭС».

Обязательным требованием предъявляемым к электростанции является требование безопасности работы на ней обслуживающего персонала и условий необходимых для ремонта оборудования.

Наряду с перечисленными требованиями предъявляемыми к электростанции, важнейшим является условие её экологической безопасности , включающее охрану окружающей среды, воздушных и водных бассейнов. Экологичность электростанции должна заключаться в том, что отработанное тепло, зола и шлак, дымовые газы, радиоактивные отходы, электромагнитные поля и другие побочные продукты производственной деятельности не должны приносить вред населению, животному и растительному миру.

Альтернативные технологии в энергетике. Парогазовые установки в электроэнергетике

Первые парогазовые установки (ПГУ) начали сооружаться в начале 50-х годов XX столетия, на электростанциях США и Западной Европы. Это были установки небольшой мощности, которые совершенствовались в основном по мере улучшения показателей энергетических газовых турбин. За последние 30 лет газотурбинные установки (ГТУ) являются наиболее динамично развивающимся тепловым двигателем. За это время их единичная мощность превысила 200 МВт, КПД при автономной работе повысился с 27 до 37% (для многоваль-ных ГТУ до 40%), степень сжатия увеличилась с 7 до 15-17, начальная температура газов достигла 1300-1400 °С.

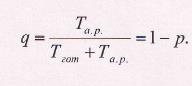

Для современных ГТУ характерной является компоновка при которой компрессор и турбина располагаются на одном валу и образуют компактный блок с встроенной камерой сгорания (кольцевой или блочнокольцевой, рис. 8.1).

Рис. 8.1. Конструктивная схема ГТУ.

1 - компрессор; 2 - камера сгорания; 3 - турбина; а - воздух из атмосферы;

б - топливо; в - отработавшие в турбине газы (продукты сгорания);

г - выдача мощности на вал электрического генератора.

Так как важнейшим показателем влияющим на эффективность ГТУ является начальная температура расширения газов в цикле, то для современных ГТУ характерны:

- термобарьерные и противокоррозионные покрытия лопаток первых ступеней турбины,

- системы охлаждения лопаток как воздушные, так и с использованием пара или воды,

- использование монокристаллических лопаток 1 и 2 ступеней турбины и лопаток с направленной кристаллизацией в последующих ступенях.

Все эти мероприятия направлены на снижение термических и механических напряжений в элементах работающих в наиболее тяжелых условиях и повышение их надежности (жаропрочность и сопротивление коррозии).

Перспективным направлением также является внедрение дисперсионно-упрочненных сплавов и конструкционной керамики.

Прогресс в газотурбостроении привел к существенному совершенствованию парогазовых установок. Повышалась их термическая эффективность, увеличивалась мощность, улучшались эксплуатационные характеристики. К концу XX столетия КПД лучших ПГУ приблизился к 60%, а единичная мощность превысила 750 МВт. Доля ПГУ в мировой энергетика постоянно увеличивается. До 50% мощностей вводимых в эксплуатацию тепловых энергетических установок приходится на ПГУ.

Основные преимущества ПГУ (высокий КПД, умеренная удельная стоимость, хорошие экологические показатели, возможность быстрого поэтапного сооружения) особенно проявляются при доступности и относительно невысокой стоимости природного газа, что характерно для условий России.

Энергоустановка на базе газификация угля

Общим принципом всех способов газификации является обеспечение реакции угля с газифицирующими элементами при высокой температуре, в результате чего уголь переводится из твердого состояния в газообразное, а зола выделяется в виде осадка.

Если при ведении топочных процессов стремятся максимально развить окислительные реакции с получением продуктов полного сгорания, типа:

С + О2 = СО2 + Q, (1)

2С + О2 = 2СО + Q2

2СО +О2 = 2СО2 +Q3

то при газификации топлива стремятся развить восстановительные реакции с получением продуктов неполного сгорания типа эндотермической реакции

СО2 + С = 2СО - Q4

Возможна первоначальная реакция угля с водяным паром при высоких температурах (~ 1000 °С) С + Н2О = СО + Н2 - Q5

Для протекания этой реакции также требуется тепло получаемое от реакции (1). При этом лучше окислять уголь чистым кислородом, а не воздухом, чтобы не балластировать азотом получающийся газ. Вторая стадия процесса протекает по реакции СО + Н2О = СО2 + Н2

Кроме указанных основных реакций происходит процесс непосредственного образования метана (гидрогазификация)

С + 2Н2 = СН4 + Q6

Для этого процесса наиболее благоприятна зона температур 600-900°С, причем чем выше давление, тем больше выход метана.

При газификации параллельно протекают процессы отгонки летучих из углей, их крекинга и ряд других процессов.

Результатом процесса газификации является получение целевых полезных продуктов СО; Н2; СН4.

Кроме того подученный газ содержит СО2; Н2О; N2; H2S, серо-органические соединения; аммиак. В виде паров может содержаться гамма углеводородных соединений - смолы, масла, фенолы и др. продукты термического разложения топлива.

Центральным звеном процесса является реактор газификации, в котором происходит сложный комплекс химических реакций.

Разнообразие существующих типов газификаторов обусловлено стремлением выбрать для каждого сорта угля необходимый режим газификации.

Выбор конкретного типа газификатора зависит от характера конечного использования получаемого газа, физических и химических свойств угля, требуемой производительности, способов утилизации тепла и конечных продуктов. Основные признаки по которым различаются газификаторы следующие:

1. Характер дутья: паровоздушное или парокислородное.

2. Величина рабочего давления.

3. Способ организации контакта топлива с окислителем в реакционной зоне: в

неподвижном слое угля, в кипящем или псевдоожиженном слое, в объеме с пылевидным топливом, в движущемся слое, в пылегазовом потоке и т.д.

4. Число ступеней реагирования.

5.Способ удаления минеральной составляющей угля и применения промежуточных теплоносителей, сорбентов и т.д.

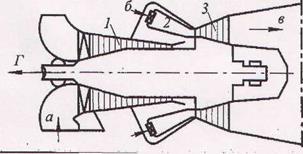

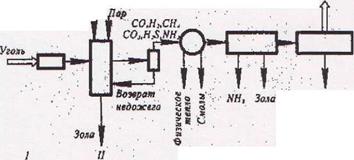

В общем виде процесс газификации угля представлен на рис. 8.5.

■

| H.S |

| 111 ' IV |

Boidyt

Boidyt

Рис. 8.5. Обобщенная схема газификации углей

/ - подготовка угля (дробление, размол, сушка, термическая обработка и т.п.);II - газификация; III- охлаждение газа; IV- очистка газа от механических примесей и аммиака; V - десулъфуризация газа

При выборе того или иного процесса для энерго-генерирующей установки эффективность использования топлива является одним из главных показателей. Однако при внутрицикловой газификации итоговый к.п.д. определяется не только эффективностью работы реактора газификации, но и всех других звеньев, включая систему утилизации тепла, выделяющегося в процессе газификации, и энергетический цикл.

Процесс с более высоким к.п.д. газификации может оказаться в итоге не самым выгодным, например по следующим причинам: ухудшаются возможности утилизации физического тепла процесса из-за высокого содержания смол в газах; возрастают потери вследствие конденсации водяного пара в системе низкотемпературной жидкостной очистки газа при неполной конверсии водяного пара в реакторе; уменьшается доля мощности вырабатываемой газотурбинной частью цикла и т.п.

Поэтому для правильной оценки эффективности необходимо анализировать схему в целом. Основные потери в процессе газификации, непосредственно влияющие на к.п.д. установки, - это процент недожога в выводимом шлаке, потери тепла в окружающую среду через наружную оболочку реактора и с физическим теплом шлака промежуточного теплоносителя и т.п., гидравлические потери по газовоздушному тракту, потери транспортного газа и газовой среды в шлюз-бункерах, расход электроэнергии на привод вспомогательных агрегатов.

Удельная теплота сгорания газа при использовании воздушного дутья получается в пределах 3,75-6,70 МДж/м (газ низкой теплоты сгорания) при использовании кислородного дутья - в пределах 9,0-18,8 МДж/м3. Газ с высокой теплотой сгорания (31-37 МДж/м3) можно получить методами пиролиза или с использованием вторичных процессов каталитического метанирования, значительно более сложных и дорогих. Такие процессы рассматриваются для производства заменителя природного газа.

Включение в тепловую схему ТЭЦ оборудования для газификации угля существенно усложняет схему и условия эксплуатации станции. Тепловая станция становится химико-энергетическим предприятием, так как, кроме газификационных и очистных установок, в составе ее появляются: станция разделения воздуха, установки для регенерации растворов сероочистки и производства товарной серы, устройства для нейтрализации стоков и хвостовых газов и т.п.

Большинство разработанных процессов газификации угля основаны на кислородном дутье и используют низкотемпературную газоочистку, широко применяющуюся в газовой и нефтеперерабатывающей промышленности. Твердые частицы, соединения серы и азота улавливаются из топливного газа. Сера в виде элементарной является товарным продуктом.

Для снижения выбросов NOX в газ могут быть введены вода или пар и/или азот. Образующийся при газификации шлак можно использовать для производства стройматериалов и в дорожном строительстве.

Концепция ПГУ с внутрицикловой газификацией угля впервые была успешно продемонстрирована в 1984-1989 гг на блоке 100 МВт ТЭЦ Кул Уотер в штате Калифорния (США). Филиал фирмы Доу Кемикал-Дестек эксплуатирует ПГУ мощностью 160 МВт с газификацией угля в г. Плаквемин (штат Лузиана, США). В Нидерландах сооружена ПГУ мощностью 250 МВт с газификацией

угля по технологии фирмы Шелл с КПД 43,5%. Во всех этих ПГУ использованы газотурбинные установки на температуру около I363K.

Мощность современных ПГУ использующих внутрицикловую газификацию угля достигает 500 МВт с КПД на уровне 43-45% в зависимости от качества угля. В России создан ряд газификаторов и разработаны проекты перспективных установок на базе газификации угля. На Зуевской экспериментальной ТЭЦ проработана технология газификации углей с горновым газогенератором и сухой газоочисткой на металлотканевом фильтре. На Несветай ГРЭС внедрена опытно-промышленная установка газификации и сжигания углей в объеме жидкого шлака, барботируемого обогащенным кислородным дутьем.

Энергоблок ультракритических параметров

Блок ультрасверхкритических параметров для работы новых электростанций на твердом топливе для работы в базовом режиме. Основная цель создания таких блоков - достижение высокой экономичности благодаря повышению начальных параметров пылеугольных блоков до уровня: начальное давление 30 МПа, начальная температура 600 °С. Достижение таких показателей становится возможным на основе новых металловедческих проработок. Основные технические характеристики проекта: КПД блока нетто - 45,5% Удельный расход топлива - 270 г/кВт.час Нижний предел нагрузки без изменения состава оборудования - 60% от номинала Мощность на клеммах генератора - 525 МВт Полный срок службы - 40 лет Коэффициент готовности - 0,98 Производительность по свежему пару - 1500 т/час Абсолютное давление пара

За котлом перед ЦВД - 30/29 МПа

Температура свежего пара

за котлом/перед ЦВД - 600/595 °С

Абсолютное давление за ЦВД - 5,4 МПа

Температура пара промперегрева - 600 °С

Абсолютное давление на нагнетание

питательных насосов - 35,5 МПа

Температура питательной воды на входе

в котел - 300 С

Для энергоблока предусмотрены предельные значения окислов азота (~ 350 мг/мм3) и окислов серы (~ 700 мг/мм3) в уходящих газах при их температуре 100-135 °С. Принята бездеаэраторная схема с 8 ступенями регенерации, при этом ПНД-1 и ПНД-2 смешивающие. Конструктивная схема одновальной турбины ЦВД+ЦСД+2ЦНД. Кроме решения новых технологических проблем при создании котла и турбины на повышение параметра пара, потребуется разработка новых питанотельных насосов на повышенные напоры, значительное обновление комплектующей арматуры, создание новых паропроводов острого пара с толщиной стенки не менее 8 см.

Прогнозное удорожание оборудования проектируемого блока составит по разным оценкам от 20% до 50% по сравнению со стандартными блоками СКД. Начальные параметры 30 МПа и 600 °С за рубежом считаются предельно достижимыми для разработанных марок сталей. Подобные блоки строились в Германии, Дании, Японии. Параметры большинства аналогичных блоков находящихся в эксплуатации все же ниже 30 МПа 600°С, что несколько упрощает технические проблемы возникающие при их создании и эксплуатации.

Дата добавления: 2021-09-25; просмотров: 120;