Установки для приготовления и вдувания пылеугольного топлива, разработанные за рубежом

В настоящее время  наибольшее распространение за рубежом получила установка для приготовления и пневматической подачи пылеугольного топлива в доменную печь, разработанная фирмой Петрокарб . Впервые подобная установка (без устройства для сушки угля) была опробована на доменной печи объемом 465 м3 завода фирмы Ханна Фурнасэ Корп. в Буффало (США), а затем создана и промышленная установка в Стентоне (Анг

наибольшее распространение за рубежом получила установка для приготовления и пневматической подачи пылеугольного топлива в доменную печь, разработанная фирмой Петрокарб . Впервые подобная установка (без устройства для сушки угля) была опробована на доменной печи объемом 465 м3 завода фирмы Ханна Фурнасэ Корп. в Буффало (США), а затем создана и промышленная установка в Стентоне (Анг  лия).

лия).

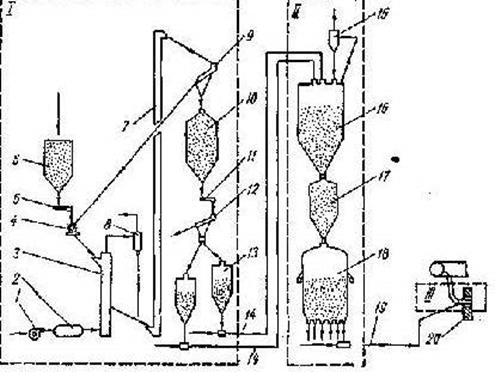

1 - воздуходувка; 2 - воздухоподогреватель; 3 - сушилка; 4 - дробилка; 5 - питатель; 6 - бункер сырого угля; 7- ковшовый элеватор; 8, 15 - циклоны; 9, 12 - грохоты; 10, 16 - бункеры подготовительного топлива; 11 - весовой питатель; 13, 18 - резервуары-питатели; 14, 19 - пылепровод; 17 - промежуточный резервуар; 20 - фурма.

Риcунок 5. Схема установки для приготовления и пневматической подачи пылеугольного топлива в горн доменной печи (фирма Петрокарб, США

На рис. 5 показана установка для приготовления и пневматической подачи пылеугольлого топлива в горн доменной печи. Особенностями этой установки являются индивидуальная подача угольной пыли к фурмам доменной печи из резервуара-питателя 18, пневматический способ дозирования угольной пыли, равные гидравлические сопротивления трасс, подводящих угольную пыль к фурмам. Распределительно-дозировочное отделение оборудовано устройствами для взвешивания угольной пыли в промежуточном резервуаре 17, регуляторами расхода воздуха и угольной пыли на каждую фурму доменной печи. Расход пыли на каждую фурму автоматически регулируется изменением расхода воздуха и перепадом давления между резервуаром и коллектором горячего дутья доменной печи в пределах от 2,2 до 7,3 кг/мин.

Для равномерного распределения угольной пыли по фурмам пылепроводы подвергали калибровке и добивались одинакового расхода угля по каждому трубопроводу с отклонением до ±5% . Установка становится более рациональной при использовании ее для двух доменных печей, расположенных рядом. При этом каждая камера-питатель работает на одну доменную печь.

Простота конструкции распределительно-дозировочной установки и высокая надежность ее работы способствовали широкому распространению данной системы за рубежом. Пневматическая система фирмы Петрокарб получила широкое распространение в США и Англии. Во Франции вдувание угля осуществлено по схеме, приближающейся к схеме фирмы Петрокарб. В США и Англии вдувал и уголь крупностью до 3 мм и влажностью до 3%, а во Франции использовали угольную пыль крупностью до 50 мкм.

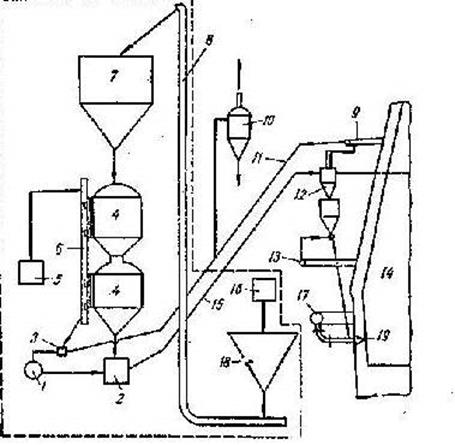

1-вентилятор рециркуляции воздуха; 2 - дробилка; 3 - тройник для подвода нагретого воздуха; 4 - резервуар; 5 - турбовоздуходувка; 6 - подогреватель воздуха; 7 - верхний бункер сырого угля; 8 - элеватор; 9 - циклонный келлектор рециркуляции; 10 - мокрый скруббер; 11 - циркуляционный трубопровод; 12 - циклон; 13 - коллектор воздуха для пневмо-подачи угля в печь; 14 - доменная печь; 15 - магистральный трубопровод для подачи угля к печи; 16 - транспортер подачи сырого угля; 17 - воздухопровод горячего дутья; 18 - нижний бункер сырого угля; 19 - фурма.

Рисунок 6. Схема установки для подготовки и пневматической подачи угольной пыли в доменную печь (фирма Бабкок-Вилькоко, США)

На рис. 6 изображена установка для подготовки и пневматической подачи угольной пыли в доменную печь, разработанная фирмой Бабкок-Вилькокс (США). Она отличается от установок фирмы Петрокарб компактностью и конструктивным выполнением отделения приготовления угольной пыли и распределительно-дозировочного отделения. Уголь размером менее 38 мм и влажностью 6% доставляется в вагонах, разгружается в нижний бункер 18 сырого угля, из которого элеватором 8 поднимается в верхний бункер 7 сырого угля. Из бункера через конусные питатели и затворы уголь поступает в резервуары замкнутой системы подачи угольной пыли в доменную печь, в которых осуществляется предварительная подсушка топлива. Уголь из нижнего резервуара 4 подается в дробилку 2, где подвергается измельчению и окончательной сушке нагретым воздухом, который нагнетается в дробилку 2 вентилятором /. Бункер готовой пыли, перепускная камера и резервуар-питатель распределительно-дозировочного отделения заменены циклонами 12 с бункерами, размещенными возле доменной печи. Из бункера циклона уголь непрерывно вдувается в фурму 19 воздухом, нагретым до 100°С, который подается из коллектора 13. Установка оборудована устройством, позволяющим равномерно распределять уголь по фурмам: расход топлива по отдельным фурмам отличается не более чем на ±3%.

Усовершенствованная установка этой же фирмы получила промышленное внедрение в Ашленде (США), где: а) устранен рециркуляционный трубопровод и весь транспортирующий агент из циклона 12 выбрасывается в атмосферу, предварительно пройдя очистку в мокром скруббере 10; б) в качестве транспортирующего агента вместо нагретого до 100° С воздуха используется инертный газ (содержание кислорода в нем поддерживается в количестве 2-5%); в) применены специальные распределительные устройства - «дистрибуторы» - для деления пылеугольного потока на восемь фурм. Один из двух «дистрибуторов» распределяет угольную пыль на четные, а другой- на нечетные фурмы; г) имеются устройства для автоматической продувки пылепроводов в случае их закупорки углем и прекращения подачи угольной пыли в фурмы при нарушении работы инжекторов.

На установке завода в Ашленде производится измельчение угля до 75 мкм и вдувание его в подсушенном виде. Подсушка угля снижает возможность образования пробок в транспортных трубопроводах и позволяет вдувать большее количество угля при неизменной температуре дутья. Хорошо измельченный и подсушенный уголь меньше изнашивает трубопроводы и, обеспечивая получение гомогенной угле-воздушной смеси, позволяет достичь с помощью специальных делителей бутылеобразного типа высокой точности распределения угля по фурмам . В 1972 г. на заводе в Ашленде была построена промышленная установка для приготовления и вдувания угольной пыли в доменную печь «Аманда» полезным объемом 2240 м3. Установка рассчитана на производство 680 т угольной пыли в сутки и замену углем 30% кокса. Большинство других зарубежных установок для вдувания угля принципиально мало отличаются от описанных выше типов.

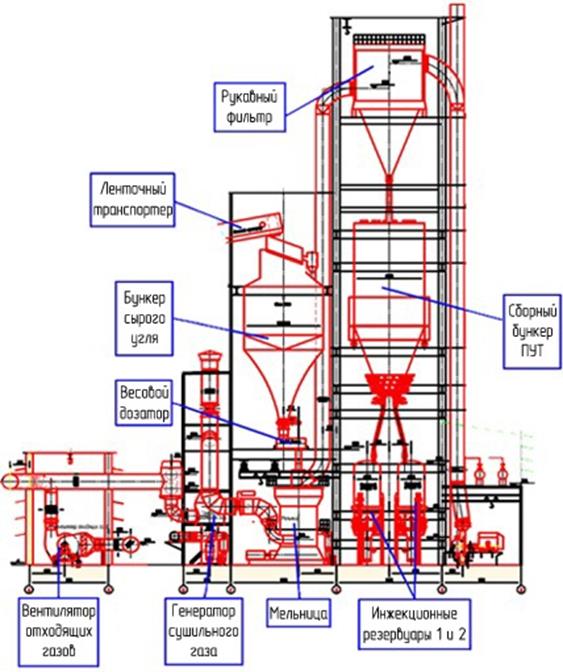

ЗАО «КАЛУГИН» предлагает  систему вдувания пылеугольного топлива (ПУТ) в горн доменной печи, основанную на разработках одного из ведущих институтов КНР по проектированию металлургических заводов, с которым у ЗАО «КАЛУГИН» налажены плодотворные связи в освоении новых технологий в доменном производстве.

систему вдувания пылеугольного топлива (ПУТ) в горн доменной печи, основанную на разработках одного из ведущих институтов КНР по проектированию металлургических заводов, с которым у ЗАО «КАЛУГИН» налажены плодотворные связи в освоении новых технологий в доменном производстве.

Уголь, предназначенный для комплекса вдувания, хранится на складе, где для него должно быть выделено необходимое количество силосов или площадей из расчета запаса на 7-10 дней. Под силосами или бункерами, которые устанавливаются на складе хранения угля, монтируется система ленточных конвейеров. С их помощью уголь равномерно выдаётся на основной ленточный транспортёр подачи сырого угля в бункеры отделения пылеприготовления (дальнейшая схема приведена на рис. 2). Для извлечения железосодержащих включений над конвейерной лентой подачи угля устанавливается магнитный сепаратор металла.

Из бункера отделения пылеприготовления при помощи ленточного весового дозатора уголь поступает в валковую мельницу (см. фото 1). Вес угля, поступившего в бункер, измеряется электронной системой взвешивания, а объём контролируется датчиками верхнего и нижнего уровня. Запас угля в бункере позволяет работать мельнице в непрерывном режиме 4-5 часов. Производительность мельницы напрямую зависит от свойств угля. Размер кусков сырого угля – до 60 мм, влажность его – не более 10%.

Измельчённый уголь с помощью горячего газа подаётся в сепаратор, установленный в верхней части мельницы. Крупные частицы ПУТ отделяются и возвращаются на стол для повторного помола, мелкие частицы выносятся газом из мельницы и поступают по газоходу в рукавный фильтр. Размер частиц ПУТ регулируется путём изменения скорости потока газа через сепаратор, скорости вращения сепаратора и на выходе из мельницы составляет: не более 74 мкм – 80%; не более 200 мкм – 100%.

В мельницу для сушки ПУТ подаются дымовые газы из вертикального генератора сушильного газа. Генератор сушильного газа имеет горелку, камеру горения и камеру смешения. Генератор предназначен для смешения доменного газа и воздуха горения в горелке, сжигания воспламеняемой смеси в камере горения и производства топочного газа, смешения горячего топочного газа с отходящим дымом воздухонагревателей для получения горячего сушильного газа (температура газа на входе в мельницу – от 200 до 350ºС).

Температура смеси ПУТ и сушильного газа после мельницы – не более 100ºС, содержание кислорода – не более 12%. Влажность пылеугольного топлива после мельницы – 1,0%.

Смесь пылеугольного топлива с сушильными газами поступает по газоходам в рукавный фильтр, где газы очищаются от ПУТ, которое осаждается в бункерах рукавного фильтра. Очищенный сушильный газ частично возвращается в генератор, частично выбрасывается в атмосферу. В бункерах фильтра устанавливаются уровнемеры пыли.

Угольная пыль из бункеров рукавного фильтра может подаваться с помощью клапан-питателей в любой из двух сборных бункеров ПУТ установки вдувания. Объём бункера обеспечивает непрерывное вдувание ПУТ в доменную печь в течение 4-6 ч. В бункерах имеются системы электронного взвешивания, измерения уровня и температуры пылеугольного топлива. В бункер подаётся осушенный азот для псевдоожижения угольной пыли, что улучшает загрузку ПУТ в инжекционный резервуар установки вдувания. Азот обеспечивает также безопасность длительного хранения ПУТ, что особенно важно во время простоев установки вдувания.

Установка вдувания пылеугольного топлива состоит из:

- системы загрузки ПУТ в инжекционные резервуары для вдувания ПУТ в печь;

- двух инжекционных резервуаров;

- системы подачи азота в резервуары и транспортные трубопроводы;

- общего транспортного трубопровода ПУТ к доменной печи;

- делителя потока ПУТ;

- транспортных трубопроводов от делителя до фурм доменной печи;

- систем регулирования потока ПУТ в общем трубопроводе и систем равномерного распределения ПУТ по трубопроводам, подающим его к фурмам печи.

Инжекционные резервуары установки вдувания угольной пыли в доменную печь работают по очереди: один на вдувание пылеугольного топлива, второй на загрузке, наборе давления и ожидании вдувания. Резервуары имеют электронную систему взвешивания, оснащены датчиками температуры и давления. Объём инжекционных резервуаров позволяет нормально вдувать ПУТ в доменную печь в течение 30-40 мин.

Транспортировка ПУТ в общем транспортном трубопроводе производится с концентрацией 25-40 кг на 1 кг азота и скоростью в начале трубопровода 3-4 м/с. Поскольку угольно-газовая смесь экстремально абразивна, для поддержания минимальных скоростей транспортирования ПУТ диаметр трубопровода ступенчато увеличивается по мере удаления от резервуаров (по мере снижения давления и уменьшения плотности газовой части потока).

По общему трубопроводу угольная пыль подаётся к делителю потока пыли. Делитель потока устанавливается непосредственно возле доменной печи. При помощи делителя ПУТ поступает в самостоятельные транспортные трубопроводы Ду 25 мм, по которым подаётся к каждой фурме печи. Для регулирования равномерного распределения ПУТ по трубопроводам на каждом трубопроводе устанавливаются датчики давления и температуры пылегазовой среды с системой подачи азота к трубопроводам. Вдувание угольной пыли может осуществляться как в ручном режиме управления с пульта установки вдувания, так и в автоматическом режиме.

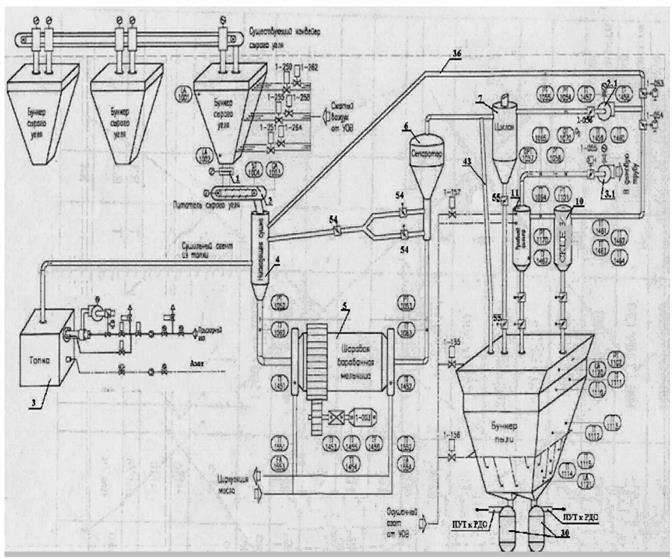

Рис. 7 – Схематический разрез отделения пылеприготовления и установки вдувания ПУТ (ЗАО «КАЛУГИН»)

Первый в Европе промышленный  комплекс по приготовлению и вдуванию пылеугольного топлива (ПУТ) в доменные печи был построен в 1980 году на Донецком металлургическом заводе (ДМЗ). После 20 летней эксплуатации он был реконструирован и введен в работу 22 августа 2002 года.

комплекс по приготовлению и вдуванию пылеугольного топлива (ПУТ) в доменные печи был построен в 1980 году на Донецком металлургическом заводе (ДМЗ). После 20 летней эксплуатации он был реконструирован и введен в работу 22 августа 2002 года.

Комплекс состоит из отделения пылеприготовления и распределительно дозировочного отделения (РДО).

Отделение пылеприготовления предназначено для приема, сушки и размола угля, приготовления и хранения запаса угольной пыли заданного качества. Оно состоит из тракта подачи сырого угля и собственно системы пылеприготовления.

Система пылеприготовления включает в себя два автономных блока помола и сушки угля производительностью 10 т/ч угольной пыли каждый. В состав каждого блока входит оборудование приема, сушки и размола угля, оборудование пылеулавливания, газоочистки и сбора угольной пыли в бункер, оборудование транспортировки угольной пыли к РДО.

Отделение пылеприготовления предназначено для получения угольной пыли с тониной помола R80 < 15% (остаток менее 15% на сите с размером ячейки 80 мкм), влажностью до 1%, насыпной массой 500 кг/м3 .

Исходным материалом являются угли класса «Т», «Г», «А» в соответствии с действующими ТУ с содержанием летучих веществ до 41% и влажностью до 17,5%. Размеры кусков сырого угля до 150 мм.

В таблице 1 представлены показатели качества угля марки «Т» для приготовления ПУТ, выполненные центральной контрольной лабораторией (ЦКЛ) ОАО «ДМЗ».

Таблица 1 – Качество угля марки «Т» для приготовления ПУТ в 2003

| Дата | S,% | A,% | V,% | W,% |

| Январь | 1,75±0,51 | 7,17±4,44 | 13,06±3,12 | 3,35±1,58 |

| Февраль | 1,74±0,31 | 8,58±2,53 | 13,87±3,52 | 7,2±2,21 |

| Март | 2,15±0,6 | 9,98±3,07 | 13,79±2,87 | 4,77±1,75 |

| Апрель | 2,27±0,61 | 10,16±3,48 | 12,5±3,43 | 3,05±2,64 |

| Май | 1,85±0,87 | 8,0±2,95 | 10,89±2,07 | 2,37±1,77 |

| Июнь | 1,83±0,57 | 11,48±6,32 | - | 3,02±1,6 |

| Июль | 1,89±0,35 | 12,11±2,3 | - | 4,21±2,42 |

| Август | 1,83±0,59 | 10,83±1,94 | - | 3,99±1,65 |

| Сентябрь | 1,69±0,29 | 10,03±1,8 | - | 3,29±1,25 |

| Октябрь | 1,96±0,45 | 10,03±1,91 | - | 3,92±1,17 |

| Ноябрь | 1,55±0,27 | 8,78±2,09 | - | 4,38±1,45 |

| Декабрь | 1,59±0,24 | 9,2±1,88 | - | 4,73±1,67 |

Из табл.1 видно, что в течение года технический анализ угля значительно изменялся: содержание серы в угле изменялось от 1,59 % в декабре до 2,27 % в апреле, содержание золы в угле изменялось от 8 % в мае до 12,11 % в июле.

Поступающий на завод сырой уголь с открытого склада грейферным краном загружается в приемные бункера сырого угля, из которых через шиберный затвор поступает по системе конвейеров в бункеры запаса сырого угля, расположенные в здании отделения пылеприготовления.

Из бункера запаса сырого угля через шиберный затвор по тракту сырого угля уголь поступает в питатель сырого угля, регулирующий подачу угля в шаровую мельницу. Из питателя уголь поступает в устройство для нисходящей сушки. К этому устройству подводятся дымовые газы из топки, запыленный воздух от мельничного вентилятора по линии рециркуляции и возврат крупной фракции пыли от сепаратора. В устройстве для нисходящей сушки во время совместного продвижения сверху вниз сырого угля и сушильного агента происходит частичное удаление влаги из угля. Газовоздушная смесь получается путем сжигания природного газа в топке с добавлением азота в топку и с температурой 600-800 С по трубопроводу поступает в устройство для нисходящей сушки.

Из устройства для нисходящей сушки смесь угля и сушильного агента поступает в шаровую барабанную мельницу, в которой происходит размол угля и окончательное удаление влаги из него. Из мельницы аэросмесь по пылепроводу поступает в сепаратор, где крупные частицы пыли сепарируются и через мигалки по тракту возврата поступают в устройство нисходящей сушки, а затем в мельницу на домол.

В таблице 2 представлены показатели фракционного состава и технического анализа ПУТ, приготовленного из угля марки «Т».

Таблица 2 – Фракционный и технический анализ ПУТ в 2003г.

| Дата | Технический анализ, % | R50% | R63% | Средний медианный размер, мкм | ||

| S | A | W | ||||

| Январь | 1,71 | 9,25 | 0,74 | 4,23 | 7,86 | |

| Февраль | 2,05 | 10,21 | 0,75 | 4,01 | 6,85 | |

| Март | 2,09 | 11,17 | 0,9 | 5,39 | 7,77 | |

| Апрель | 2,4 | 12,8 | 0,53 | 4,49 | 7,37 | |

| Май | 2,24 | 11,59 | 0,3 | 6,01 | 8,09 | |

| Июнь | 2,19 | 12,66 | 0,43 | 5,76 | 8,42 | |

| Июль | 2,06 | 12,69 | 0,28 | 5,6 | 8,46 | |

| Август | 2,18 | 13,36 | 0,31 | 5,57 | 11,69 | |

| Сентябрь | 1,93 | 12,14 | 0,29 | 11,11 | 19,65 | |

| Октябрь | 2,11 | 12,41 | 0,42 | 11,51 | 18,46 | |

| Ноябрь | 1,85 | 11,71 | 0,5 | 8,15 | 14,35 | |

| Декабрь | 1,85 | 11,07 | 0,38 | 9,43 | 15,16 |

Как видно из табл. 2, приготовленная угольная пыль имеет достаточно стабильный и тонкий помол, что требуется для условий полного ее сгорания в окислительной зоне доменной печи.

Пылегазовая смесь, содержащая угольную пыль заданной тонины помола, из сепаратора по пылепроводу поступает в пылевой циклон. В пылевом циклоне угольная пыль отделяется от пылегазовой смеси и по пылепроводу через мигалки ссыпается в бункер пыли.

Из пылевого циклона малозапыленная пылегазовая смесь по трубопроводу поступает в мельничный вентилятор, который обеспечивает её циркуляцию в системе пылеприготовления.

От мельничного вентилятора часть пылегазовой смеси по линии рециркуляции подаётся в устройство для нисходящей сушки, а другая часть, состоящая из паров влаги, угольной пыли, присосов воздуха в систему, дымовых газов, азота подаётся на двухступенчатую газоочистку. Система очистки сушильного агента от пыли состоит из первой ступени очистки – аэродинамического фильтра, изготовленного из 4-х аэродинамических модулей и второй ступени – рукавного фильтра.

После очистки пылегазовоздушная смесь (избыток сушильного агента) дымососом, через дымовую трубу выбрасывается в атмосферу. Отделенная в рукавном и аэродинамическом фильтрах угольная пыль по трубопроводам с мигалками ссыпается в бункер пыли.

Накопленная в бункере запаса угольная пыль откачивается в бункер распределительно-дозировочного отделения пневмокамерным насосом. В качестве транспортирующего агента используется очищенный и осушенный воздух в смеси с азотом (содержанием кислорода в смеси не более 16%).

Угольная пыль из отделения пылеприготовления на РДО может транспортироваться по трем пылепроводам от каждого пневмокамерного насоса на первый или второй блок РДО.

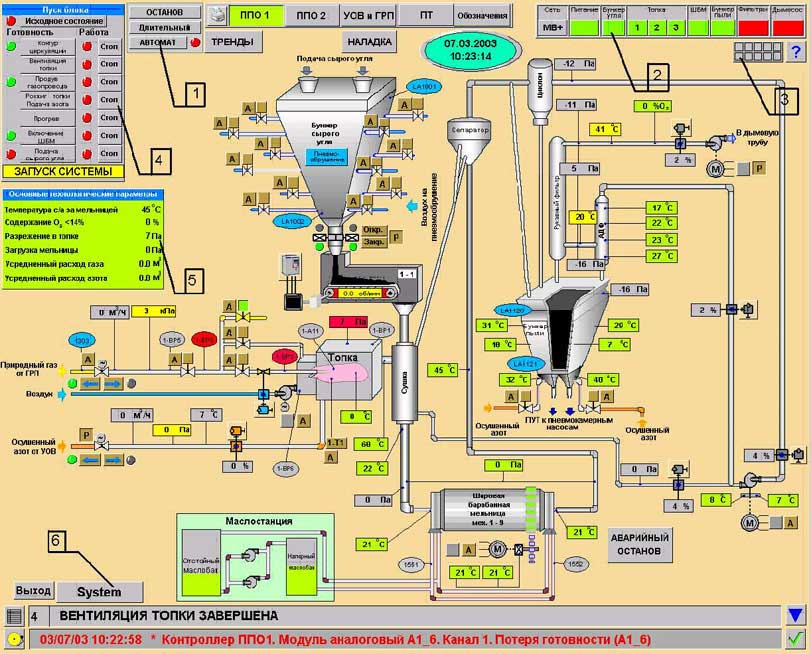

Управление комплексом осуществляется с центрального диспетчерского пункта через систему АСУ ТП, включающую набор технических средств: контроллеры Modicon TSX Quantum фирмы Schneider Electric; автоматизированные рабочие места (АРМ) операторов, инженера; датчики давления, температуры, концентрации кислорода, уровня, наличия природного газа; наличия факела; электроприводы механизмов: ленточного питателя, шиберного затвора, шаровой барабанной мельницы, топочного вентилятора, мельничного вентилятора, дымососа, регулируемых клапанов.

Контроллеры осуществляют прием и обработку информации, поступающей от датчиков, измеряющих физические параметры процесса, и от устройств управления электроприводами, а также управляют исполнительными механизмами.

Основной технологический экран обеспечивает отображение в реальном времени состояния механизмов, величин технологических параметров и режимов работы (рис. 1).

АСУ ТП может работать в ручном и автоматическом режиме (автоматический режим является основным режимом работы).

Распределительно – дозировочное отделение предназначено для приема, хранения и дозированной подачи ПУТ в горн доменной печи. РДО состоит из двух автономных блоков. Каждый блок осуществляет подачу ПУТ на 8 фурм доменной печи (1-й блок на нечетные фурмы, 2-й – на четные).

В состав каждого блока РДО входят: бункер запаса пыли; разгрузочный циклон; рукавный фильтр; вытяжной вентилятор; отсекающий клапан; верхний загрузочный клапан; промежуточный резервуар; 2 клапана (один рабочий, второй резервный) сброса давления из промежуточного резервуара; нижний загрузочный клапан; питающий резервуар; 2 клапана (один рабочий, второй резервный) сброса давления из питающего резервуара; аэрационные питатели; пылепроводы с запорной арматурой; коллекторы и трубопроводы аэрационной и транспортирующей смеси, продувки пылепроводов, аварийной подачи азота; узлы ввода пылеугольного топлива в фурму.

Функциональные схемы питающих блоков отображаются на технологических экранах мониторов рабочих мест операторов (рис. 2).

На технологических экранах отображается следующая информация: показания датчиков температуры в °С; показания датчиков давления в кПа; показания датчиков расхода смеси воздуха с азотом в м3/ч; показания датчиков расхода ПУТ в кг/ч; показания датчиков положения регулирующих заслонок в % от полностью открытого состояния; показания веса ПУТ в промежуточном резервуаре в кг; показатели работы питающих блоков РДО за час, смену, сутки, месяц, год; текущее время и дата; состояния клапанов и крайних положений регулирующих заслонок; заполнение бункера запаса ПУТ, резервуаров и трубопроводов соответствующими материалами; состояния готовности к работе отдельных узлов, а также работы питающего блока.

Рисунок 8 - Основной технологический экран системы пылеприготовления

Подача ПУТ к 16 фурмам доменной печи осуществляется по 16-ти пылепроводам, подсоединенным попарно к восьми питателям обоих блоков. Расход пыли по каждому пылепроводу регулируется изменением расхода транспортирующей аэровоздушной смеси, подаваемой в пылепроводы через питатели с помощью расходомера ПУТ немецкой фирмы “F.BLOCK”. Одновременное изменение производительности всех питателей осуществляется изменением перепада давления между коллектором горячего дутья и питающим резервуаром с последующей коррекцией расхода транспортирующей смеси по питателям.

Заданный расход ПУТ в пылепроводе может устанавливаться как оператором РДО, так и мастером доменной печи. В случае неисправности датчика расхода ПУТ регулятор расхода ПУТ отключается нажатием кнопки «Откл», расположенной в этой же секции экрана. При этом расход ПУТ в пылепроводе регулируется оператором РДО изменением расхода транспортирующей смеси, а общий расход ПУТ в целом на печь регулируется изменением давления в питающем резервуаре.

При запрете подачи ПУТ к фурмам по команде мастера доменной печи закрывается клапан на выходе пылепровода, клапан подачи транспортирующей смеси к питателю, клапан на выходе питателя, а также отключается регулятор «запрещенной» линии.

Снижение расхода ПУТ при забивании пылепровода контролируется датчиками расхода или датчиками температуры стенки пылепровода и индицируется сигнальными лампами, расположенными в каждой линии. Продувка пылепроводов может осуществляться в автоматическом и ручном режимах, выбираемых с помощью кнопки «А/Р» расположенной в нижней правой части технологического экрана.

Если расход ПУТ в забившемся пылепроводе после автоматической продувки не восстановился, оператору выдается звуковой сигнал. По истечении 90 секунд после выдачи звукового сигнала, если расход ПУТ не восстановился, мастеру доменной печи выдается сигнал о незапланированном прекращении подачи ПУТ в фурму.

Нормальный останов питающего блока (прекращение подачи ПУТ к фурмам доменной печи) может быть кратковременным (менее 5 часов) и длительным (более 5 часов). Команда на останов выдается оператором с помощью кнопок, расположенных в верхней части технологического экрана.

Аварийный останов питающего блока происходит при аварийно низком уровне ПУТ в питающем резервуаре, который контролируется датчиком, либо аварийно низком давлении в коллекторе транспортирующей смеси или в коллекторе аэрационной смеси.

Таким образом, на сегодняшний день комплекс пылеприготовления ДМЗ позволяет производить помол угля требуемой технологическими условиями доменной плавки тонины и обеспечивать вдувание ПУТ в воздушные фурмы доменной печи с неравномерностью распределения по фурмам ? 5%, что вполне отвечает требованиям технологии при расходе ПУТ 100 кг/т чугуна и соответствует лучшим мировым аналогам.

ПУТ ОАО «Енакиевский металлургический завод»

Предлагаемая технология для доменной печи №5 предусматривает вдувание до 200 кг ПУТ/т чугуна. Принимая коэффициент замены кокса альтернативным топливом 0,8 (в зависимости от различных технологических факторов, важнейшим из которых является качество применяемого топлива, в частности содержание в нем золы, серы, теплота сгорания угля, на практике данная величина принимает значения от 0,7 до 1,4), имеем 160 кг/т экономии кокса, что позволит сократить расход кокса до 300 кг/т чугуна. Повышение качества загружаемого материала даст дополнительную экономию кокса 5-10%. Учитывая перспективу работы Енакиевской агломерационной фабрики, уместным является сопутствующая корректировка для данной технологии шихтового режима (агломерат + окатыши). Качественно подготовленный прочный материал будет давать меньше выноса пыли при загрузке в печь.

Рисунок 9 Схема установки приготовления пылеугольного топлива УППУТ ОАО "ЕМЗ"

Рассмотрим работу системы пылеприготовления. Через шиберный затвор (поз. 1) сырой уголь поступает в питатель сырого угля (поз. 2), регулирующий подачу угля в шаровую мельницу (поз. 5). Затем уголь поступает в устройство для нисходящей сушки (поз. 4).

К этому устройству подводятся дымовые газы из топки (поз. 3), запыленный воздух от вентилятора линии рециркуляции и возврат крупной фракции пыли от сепаратора (поз. 6).

В устройстве для нисходящей сушки во время совместного продвижения сверху вниз сырого угля и сушильного агента мы имеем частичное удаление влаги из угля.

Газовоздушная смесь получается в результате сжигания природного газа в топке с добавлением азота в топку. Она имеет температуру 600-800 С и по трубопроводу поступает в устройство для нисходящей сушки (поз. 4).

Затем смесь угля и сушильного агента поступает в шаровую барабанную мельницу (поз. 5), в которой имеем размол угля и окончательное удаление влаги. Аэросмесь поступает в сепаратор (поз. 6), где крупные частицы пыли сепарируются и по тракту возврата поступают в устройство нисходящей сушки, а затем в мельницу для последнего помола.

Пылегазовая смесь содержит угольную пыль заданной тонины помола. Она из сепаратора (поз. 6) поступает в пылевой циклон (поз. 7). В циклоне угольная пыль отделяется от пылегазовой смеси и по трубопроводу ссыпается в бункер пыли.

Для повышения взрывобезопасности имеется трубопровод отвода газовоздушной смеси из бункера пыли (трубопровод поз. 43).

Из пылевого циклона (поз. 7) малозапыленная пылегазовая смесь по трубопроводу поступает в вентилятор ВВДН-17 (мех. 2.1), который обеспечивает циркуляцию смеси в системе пылеприготовления.

От мельничного вентилятора ВВДН-17 часть смеси по линии рециркуляции (поз. 36) подаётся в устройство для нисходящей сушки (поз. 4). Другая часть состоит из паров влаги, угольной пыли, присоса воздуха в систему, азота подаётся на двухступенчатую газоочистку. Количество пылегазовой смеси регулируется клапаном 1-054.

Система очистки сушильного агента является ступенчатой – через циклон СКЦН-34 (поз. 10) и через рукавный фильтр (поз. 11) .

После очистки пылегазовоздушная смесь (избыток сушильного агента) при помощи дымососа (мех. 3.1), через дымовую трубу выбрасывается в атмосферу. Отделенная в циклоне и рукавном фильтре угольная пыль ссыпается в бункер пыли.

В бункере запаса угольная пыль откачивается в бункеры распределительно-дозировочных отделений с помощью откачивающих насосов (поз. 30). В качестве транспортирующего агента используется очищенный и сухой воздух в смеси с азотом.

Управление клапанами пневмокамерного насоса осуществляется с центрального пульта управления. Откачивающий насос работает от АСУ в автоматическом и дистанционном режиме.

На блоке пылеприготовления установлены два насоса. Они работают раздельно: один из насосов загружается пылью, другой в это время разгружается.

Угольная пыль из отделения пылеприготовления на РДО может транспортироваться по четырем пылепроводам от каждого насоса на любой блок любого РДО.

Проанализировав имеющиесяразличные конструкции участков для приготовления ПУТ можно отметить что существующий участок комбината им. «Ильича» вполне удовлетворяет современным требованиям развития науки и техники, поэтому и принимаем его в качестве базового. Для устранения недостатков , так называемых «узких» мест предлагаю:

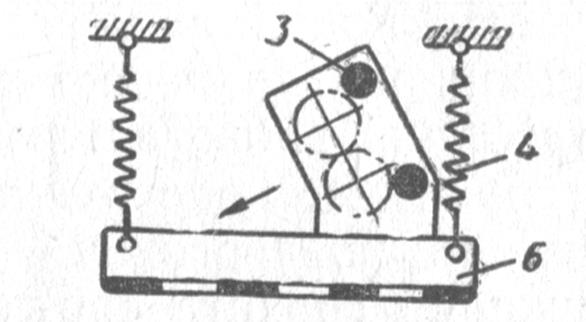

- заменить устаревшей конструкции простой вибрационный грохот устаревшей конструкции , используемого для отсева угольной пыли при подачи ее в бункер угольной пыли из тканевого рукавного пылеуловителя , на более современный самобалансный грохот типа ГСТ- 62А (рисунок 9). В отличие от простого вибрационного грохота самобалансный грохот исключает влияние центробежных сил инерции от масс противовесов и короба с грузом, что облегчает условия работы валов и их подшипниковых опор, тем самым увеличивая срок службы машины.

Производительность данного грохота аналогична производительности установленного в настоящее время вибрационного грохота. Схема самобалансного грохота приведена на рисунке 6 . Самобалансный грохот имеет два дебаланса, вращающиеся с одинаковой скоростью в противоположных направлениях. Благодаря этому результирующая центробежная сила, следовательно и траектория движения короба, направлена вдоль прямой линии, нормальной к линии центов дисков дебалансов.

3 - диск; 4 – подвеска; 6 – короб;

Рисунок 10– Схема кинематическая самобалансного грохота угольной пыли

- вместо существующих ленточных питаталей установить более надежные дисковые тарельчатые питатели

Питатель дисковый, рабочим органом которого является вращающийся диск, используют для выдачи из бункера регулируемого количества сыпучего материала.

Питатель дисковый устанавливается под бункером, имеющим в нижней части секторный вырез, через который сыпучие материалы выгружаются на вращающийся диск, откуда скребком сбрасываются на ленточный конвейер.

Основные технические данные питателя дискового ДТ-25:

1 Диаметр диска, мм . 2500

Частота вращения диска, об/мин. , 4—7

Максимальный размер куска дозируемого материала, мм 150

Производительность, м3/ч:

при частоте вращения 5 об/мин , м3/ч 120

Редуктор ЦКЦ 200-260-500 с передаточным отношением 145,58

Электродвигатель

Тип П 91

Мощность , кВт 14

Частота вращения, об/мин 600 - 750

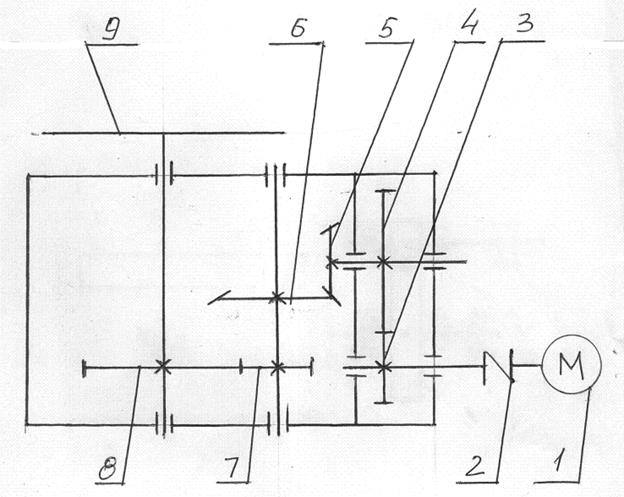

Основные части питателя - фундаментная плита , электродвигатель , соединительная муфта с кожухом , редуктор и насаженный на его выходной вертикальный вал-диск . Диск сварной конструкции состоит из ступицы и горизонтального диска-шайбы с обечайкой по наружному диаметру и с радиальными ребрами. Ребра и обечайка

образуют полости, заполняемые дозируемым материалом (самофутеровка) . На рис. 6 дана кинематическая схема питателя. Первая (3, 4) и третья (7,8) ступени редуктора - косозубые цилиндрические передачи, вторая ступень (5, 6) представляет собой коническую передачу с круговым зубом. Электродвигатель 1 привода питателя обеспечивает плавную регулировку скорости вращения диска 9 с целью изменения расхода выгружаемого материала. Производительность питателя можно регулировать также с помощью загрузочного устройства (воронки, бункера), подающего материал на питатель.

1 – электродвигатель; 2 – муфта упруго втулочно-пальцевая; 3,4 - первая ступень редуктора; 5,6 – вторая ступень; 7,8 – третья ступень; 9 – диск

Рисунок 11 Схема кинематическая питателя дискового питателя дискового

Дата добавления: 2021-09-07; просмотров: 294;