Параметры и характеристики различных видов абразивных материалов

9.3.1. Виды абразивных материалов.Абразивные материалы бывают естественные и искусственные. Естественные абразивы (кварцевый песок, наждак, корунд) в силу низкой производительности в машиностроении почти не применяются. Исключение составляет природный алмаз. Искусственные абразивы получают электроплавкой при высоких температурах (выше 2200 ºС). Они более однородны по составу, производительны и широко применяются. К ним относятся: электрокорунд, карбид кремния (карборунд), карбид бора. К искусственным абразивам относится также синтетический алмаз.

Электрокорунд состоит из кристаллической окиси алюминия А1203, выдерживает температуру до 2050 ºС, микротвердость достигает 2,5ГПа, более вязок и прочен по сравнению с другими искусственными абразивами. Применяют его при шлифовании прочных материалов (sв > 20МПа), например сталей, ковкого чугуна и др.

Выпускают два вида электрокорунда: нормальный (содержит 86…91% А1203), обозначается Э и белый (содержит 97…99% А1203), обозначается ЭБ. Чем больше содержится кристаллов А1203, тем выше твердость и режущие свойства абразива. Электрокорунд Э применяют в основном для шлифования детали из незакаленных сталей, а ЭБ — для закаленных и для фасонного шлифования.

Более высокими режущими свойствами обладают улучшенные виды корунда: монокорунд, хромистый и титановый корунд. Монокорунд (М) представляет собой монокристаллы электрокорунда (до 99% А1203), имеющих более острые режущие грани; отличается повышенными прочностью, износостойкостью; сопротивлением изгибу и сжатию, им можно шлифовать детали из металлов высокой прочности. Стойкость кругов из монокорунда выше обычных примерно в два раза.

Карбид кремния (карборунд) — химическое соединение кремния с углеродом (SiC), получается сплавлением кварцевого песка и каменного угля или кокса; теплостойкость превышает 2050 ºС. Зерна SiC более твердые (микротвердость выше 3,0 ГПа), имеют более острые грани и повышенные режущие свойства, чем у электрокорунда. Выпускается два вида карборунда: черный (КЧ), содержит 95…98% SiC и зеленый (КЗ), содержит 98…99% SiC. Карборунд КЗ более твердый и износостойкий, чем КЧ, и имеет более острые кромки. Недостаток карборунда — высокая хрупкость и малая прочность, поэтому для обработки стали он непригоден. Абразивом карбидом черным (КЧ) шлифуют детали из чугуна, бронзы, сплавов алюминия и др.; карбидом зеленым (КЗ) — инструменты из металло- и минералокерамических твердых сплавов.

Карбид бора — химическое соединение бора с углеродом (В4С), получают сплавлением борной кислоты с нефтяным коксом, содержит до 95% карбида бора, микротвердость — около 4,3 ГПа. Из него изготовляют пасты для доводки твердосплавного инструмента, а также абразивные круги.

Широкое распространение получили сверхтвердые искусственные материалы – на основе кубического нитрида бора – композиты. Микротвердость композитов в два раза выше, чем у карбида бора (около 8,5 ГПа). По твердости они уступают только алмазу (10,0 ГПа). Теплостойкость композитов около 1200 ºС, против 700…800 ºС у алмаза. Высокая теплостойкость позволяет использовать композиты для обработки высоколегированных труднообрабатываемых сплавов в незакаленном и закаленном состояниях. Режущая способность композитов и природного алмаза примерно одинаковы. Одним из наиболее распространенных композитов является эльбор.

Природные алмазы имеют очень высокую твердость - они оставляют царапины на всех известных природных и синтетических материалах. Поэтому природные алмазы приняты за эталон при сравнительной оценке твердости. Производство кругов с абразивными зернами из природных алмазов очень ограничено в связи с дефицитностью и высокой стоимостью.

Синтетические алмазы имеют твердость близкую, а в отдельных случаях равную твердости природных алмазов. Монокристаллы и поликристаллы из синтетических алмазов, а также их осколки размером более 800 мкм называются алмазными зернами, а менее крупные частицы — алмазным порошком.

Синтетические алмазы имеют различные физико-механические свойства, в частности различную прочность. В соответствии с этим имеется семь марок: АСО, АСР,АСВ, АСК, АСС, АСМ и АСН. Пять первых марок относят к группе алмазных шлифпорошков, а две последние — к группе микропорошков.

Примечание. Алмазы хрупки и практически не подвергаются пластическому деформированию, поэтому их прочность оценивают по предельной статической разрушающей силе в ньютонах.

Кубический нитрид бора используется в виде абразивных зерен в шлифовальных кругах, предназначенных для обработки режущих инструментов из быстрорежущих сталей и деталей машин из труднообрабатываемых материалов.

Таблица 17. Обозначение абразивных материалов.

| Электрокорунд нормальный | 12А, 13А, 14А, 15А, 16А |

| Электрокорунд белый | 22А, 23А, 24А, 25А |

| Электрокорунд легированный: хромистый титанистый | 32А, 33А, 34А 37А |

| Монокорунд | 43А, 44А, 45А |

| Карбид кремния: черный зеленый | 53С, 54С, 55С 63С, 64С |

| Алмазы: природные синтетические | А, АМ, АН ACO, ACP, ACB, ACK, ACC |

| Кубический нитрид бора (эльбор) | ЛО, ЛП |

Первая цифра в обозначениях показывает номер группы абразивных материалов, а вторая – подгруппу в зависимости от химического состава материала (наличия примесей и их содержания)

Таблица 18. Химический состав абразивных материалов, %

| Абразивный материал | Al2O3 | TiO2 | SiC | CaO | Fe2O3 | SiO2 | Na2O | Cr2O3 | C |

| Электрокорунд нормальный Электрокорунд белый Электрокорунд легированный Монокорунд Карбид кремния черный Карбид кремния зеленый | 94.5..96.7 99.4..99.7 97.7..98.8 97.5..98.6 - - | 1.6..2.6 - - 0.4..0.6 - - | - - - - >98 >98.5 | 0.4..0.9 0.02..0.05 0.02..0.05 0.2..0.5 - - | 0.3..0.6 0.02..0.05 0.04..0.12 0.2..0.5 0.15..0.4 0.1..0.25 | 0.5..0.7 0.03..0.14 0.05..0.15 0.2..0.4 - - | - 0.2..0.3 0.2..0.3 - - - | - - 0,8..0,16 - - - | 0.1..0.15 0.02..0.03 0.02..0.05 0.05..0.15 0.2..0.25 0.05..0.2 |

9.3.2. Абразивная способность. Материалы, из которых изготовляются абразивные зерна, обладают различной абразивной способностью - способностью при взаимодействии с обрабатываемым материалом разрушать его в виде мелкодисперсных частиц. Абразивная способность характеризуетсяотношением массы снятого (диспергированного) материала к массе израсходованного шлифовального материала в заданных условиях их взаимодействия. Абразивная способность природных и синтетических алмазов принята за единицу. Остальные абразивные материалы обладают меньшей абразивной способностью:

Таблица 19. Абразивная способность материалов.

| Материал | Обозначение | Абразивная способность |

| Алмазы Эльбор Карбид бора Карбид кремния Монокорунд Электрокорунды: нормальный хромистый белый титанистый | А, АС ЛО - 55С 45А 15А 34А 24А 37А | 1,0 0,8 0,71 0,55 0,22 0,2…0,22 0,21 0,18…0,2 0,15 |

9.3.3. Твердость абразивных материалов. Высокая твердость абразивных материалов является необходимым условием их способности производить резание. Оценка твердости материалов может производиться двумя способами - нанесением царапин на их поверхностях и вдавливанием в их поверхности алмазной пирамиды. Большее распространение получил второй метод. Согласно этому методу алмазная пирамида с силой 2 Н вдавливается в поверхность испытуемого образца и оставляет на ней отпечаток, площадь которого зависит от твердости материала. Чем тверже материал, тем меньше площадь отпечатка. Измерив микроскопом площадь отпечатка, по шкале Хрущева можно определить значение микротвердости в мегапаскалях. Микротвердость основных абразивных материалов имеет следующие значения:

Таблица 20. Микротвёрдость абразивных материалов.

| Абразивный материал | Обозначение | Микротвердость(10-3МПа) |

| Эльбор ЛО Карбид бора Карбид кремния 55С, 64С Электрокорунд титанистый Монокорунд Электрокорунд хромистый Электрокорунд белый Электрокорунд нормальный | ЛО - 55С,64С 37А 45А 34А 24А 15А | 73…100 33…45 28…36 22…33 21…26 20…22 20…21 18…20 |

Сравнивая данные по абразивной способности и микротвердости различных материалов, можно заметить, что чем тверже абразивный материал, тем выше его абразивная способность, и наоборот.

9.3.4. Температуростойкость (термостойкость). в процессе резания абразивные зерна шлифовальных кругов подвергаются кратковременному циклическому нагреву до высоких температур. Поэтому такая характеристика, как температуростойкость абразивных материалов, оказывает существенное влияние на режущую способность шлифовальных кругов. Наиболее распространенные абразивные материалы имеют следующие значения термостойкости:

Таблица 21. Температуростойкость различных абразивных материалов

| Материал | Температуростойкость, ºС |

| Электрокорунд белый хромистый Монокорунд Карбид кремния Электрокорунд нормальный Эльбор Алмаз Карбид бора | 1700…1800 1700…1800 1300…1400 1250…1300 1200…1500 700…850 700…800 |

В отличие от характеристик твердости и абразивной способности наиболее термостойкими являются электрокорунды, а самую низкую термостойкость имеют карбид бора и алмазы.

9.3.5. Связка служит для получения абразивного инструмента нужной формы и определяет прочность круга. Применяют связки неорганические и органические. Неорганическая — керамическая связка (К), состоит из огнеупорной глины, кварца, жидкого стекла и др. Она обладает высокой химической, тепло- и влагостойкостью, недорогая, имеет преимущественное применение. Недостаточная ее прочность ограничивает скорость вращения круга до 35 м/сек.

Органические связки — бакелитовые и вулканитовые состоят из органических веществ. Бакелитовая В (Б) состоит из бакелита — искусственной смолы, получаемой из карболовой кислоты и формалина. Связка прочная, упругая, допускает скорость круга до 45…50 м/сек, химическая и тепловая стойкость невысокие. Она растворяется в щелочной охлаждающей жидкости ( раствор соды в воде) при содержании соды > 1,5% и теряет прочность при нагреве выше 200 ºС.

Таблица 22. Механические свойства абразивных кругов

| Механические свойства | Связка | ||

| керамическая | вулканитовая | бакелитовая | |

| Предел прочности, МПа: на растяжение на сжатие на изгиб Ударная вязкость, МДж/М2 Модуль упругости, ГПа Температура размягчения, ºС Плотность, 103 кг/м3 | 30…50 70…90 45…60 0,12…0,5 50…85 500…700 2,2…2,8 | 70…85 80…100 1…1,5 1…4 80…100 1,0…1,4 | 30…35 0,5…0,6 4…10 100…120 1,2…1,4 |

Для предохранения от действия щелочи круги пропитываются парафином и силикатом. Шлифование ведется с обильным охлаждением (20…30л/мин). Круги на керамической связке в 2…3 раза производительнее бакелитовых, но последние обеспечивают лучшее качество обработки, без прижогов. Для предварительного шлифования, как правило, применяют керамические круги, а на чистовых и доводочных операциях — бакелитовые.

Вулканитовая связка R (В) изготовляется из вулканизированного каучука, обладает высокой упругостью и прочностью, допускает скорость круга до 50…60м/с. Из нее изготовляют круги отрезные (тонкие) и для бесцентрового шлифования. При нагреве > 150 ºС связка теряет твердость, поэтому шлифование ведется с СОЖ.

Отрезные круги из абразива ЭБ или КЗ диаметром 100…120мм и толщиной 0,2…0,4мм изготовляют также на связке ГБ (разновидность бакелитовой). Их применяют для разрезки кремния, кварца, керамики, платины, золота, серебра и др.

9.3.6. Зернистость характеризует размеры абразивных зерен и обозначается номером, приведённым в таблице 23.

Величина зерна на производительность и качество шлифования: чем крупнее зерно, тем производительность выше, а чистота и точность обработки ниже. Применяют обычно следующие номера зернистости: F10…F12 (200 - …100) – грубых работ; F24…F46 (80…40) – для предварительного, F54…F120 (32…10) – для чистового; F150…F220 (8…5) – для тонкого шлифования и доводки.

Таблица 23. Зернистость ГОСТ Р 52381-2005

| Крупная | Средняя | Мелкая | Тонкая |

| ГОСТ З 52381-2005 (ГОСТ3647) | ГОСТ 3647 | ||

| F4 | F36 (50) | F100 (12) | M63 |

| F5 | F40 | F120 (10) | M50 |

| F6 | F46 (40) | F150 (8) | M40 |

| F7 | F54 (32) | F180 (6) | M28 |

| F8 | F60 (25) | F220 (5) | M20 |

| F10 (200) | F70 (20) | M14 | |

| F12 (160) | F80 | M10 | |

| F14 | F90 (16) | M7 | |

| F16 (125) | M5 | ||

| F20 (100) | |||

| F22 | |||

| F24 (80) | |||

| F63 |

9.3.7. Твердость круга характеризуется прочностью связки, способностью ее удерживать зерна на поверхности круга. У мягких кругов зерна удерживаются слабо и они сравнительно легко выкрашиваются, у твердых кругов зерна удерживается прочно. Существует следующая шкала твердости: мягкие- F, G, H, I, J (М1, М2, МЗ);средне-мягкие K, L (СМ1, СМ2); средние M,N (С1, С2); средне-твердые O,P,Q(СТ1, СТ2, СТЗ); твердые R, S (Т1, Т2); весьма твердые T, V (ВТ1, ВТ2) чрезвычайно твердые V, W, X, Y, Z (ЧТ1, ЧТ2). Цифры 1, 2, 3 характеризуют возрастание степени твердости. В процессе шлифования происходит самозатачивание круга. Оно заключается в самовосстановлении» режущих свойств круга в процессе эксплуатации. Затупившиеся зерна под влиянием действующих на них сил вырываются из поверхности круга (связки) или разрушаются и в работу вступают рядом расположенные острые зерна или обнаженные острые режущие грани. Чем быстрее и полнее самозатачивается круг, тем интенсивнее он работает.

Таблица 24. Твердость круга по ГОСТ 2424

| Мягкие | Среднемягкие | Средние | Средне твердые | Твердые | Весьма твердые | Чрезвычайно твердые |

| ГОСТ | с 01.01.2008 г. | Р 52587 | -2006 | (ГОСТ | 18118 с 01.01. | 2008 г.) |

| F (ВМ1) | К (СМ1) | M (С1) | O (СТ1) | R (Т1) | T,U (ВТ) | V,W,X,Y,Z (ЧТ) |

| G (ВМ2) | L (СМ2) | N (С2) | P (СТ2) | S (Т2) | ||

| H (М1) | Q (СТ3) | |||||

| I (М2) | ||||||

| J (М3) |

При выборе твердости круга руководствуются следующим правилом: твердые материалы шлифуются мягкими кругами, так как они интенсивнее самозатачиваются и восстанавливают режущие способности; мягкие материалы шлифуют более твердыми кругами, так как они медленнее изнашиваются.

Например, для шлифования деталей из закаленных сталей применяют круги МЗ…СМ1, а для незакаленных — СМ2…G1. Фасонное шлифование производится более твердыми кругами для сохранения профиля круга.

Круги твердостью ВТ и ЧТ применяются для безалмазной правки. Для удаления затупившихся зерен периодически производят правку (заточку) круга, иначе он засаливается, т. е. на его рабочей поверхности налипает металл и шлифование затрудняется.

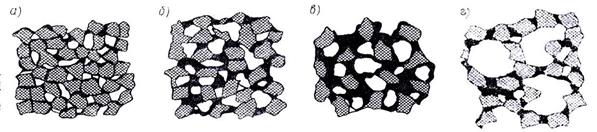

9.3.8.Структура круга характеризует внутреннее его строение (рис. 102.) и определяется соотношением количества зерен 7, связки2 и пор 3 в единице объема круга.

Рис. 102. Структуры шлифовального круга:

а– плотная; б – средняя; в - открытая; г - высокопористая.

Зерна занимают 40…60% объема круга. Применяют 12 структур: от № 1 до № 12 включительно. Чем меньше номер структуры, тем она плотнее, тем больше зерен в единице объема, тем меньше размер пор. Структуры делятся на три группы: плотные — № 1,2,3,4; средняя №5,6,7 ; открытые — № 8,9,10. Выпускаются также высокопористые круги со структурой № 11,12, у которых объем пор составляет 50…70% от объема круга. Выбор структуры зависит от вязкости обрабатываемого материала: чем выше вязкость, тем плотность круга должна быть меньше. В этом случае круг засалится только после того, как все поры будут заполнены стружкой. Для вязких материалов — меди, алюминия, пластмасс и др. — применяют круги с открытой или высокопористой структурой; для твердых и хрупких материалов — более плотные, так как они прочнее и лучше сохраняют форму; например, для закаленной стали, чугуна применяют структуру № 5…6.

Дата добавления: 2017-02-13; просмотров: 3608;