Разделение жидкой и твердой фаз культуральной жидкости

Для отделения балластных частиц из растворов биологически активных веществ, водно-спиртовых растворов от осаждения этанолом, ацетоном и другими органическими растворителями активного препарата, биомассы от культуральной жидкости, выделения биологически активного комплекса при его высаливании из растворов, а также для разделения смесей жидкостей или суспензий широко используют центрифуги и сепараторы.

Центрифуги классифицируются по следующим признакам:

¾ по фактору разделения – нормальные центрифуги с фактором разделения Fr < 3000, скоростные или сверхцентрифуги (Fr > 3000);

¾ по способу выгрузки осадка;

¾ по конструкции опор и расположению оси барабана;

¾ по организации процесса – периодические и непрерывно действующие.

4.1. Технологический расчет процесса центрифугирования

Задание: Определить производительность трубчатой центрифуги, имеющей барабан длиной L = 1000 мм, с внутренним диаметром D = 800 мм и диаметром сливного цилиндра d = 100 мм. Число оборотов n = 5000 об/мин. Плотность дрожжевой суспензии Sc = 920 кг/м3. Плотность клеток (агломерированных частиц) S1 = 1020 кг/м3. Вязкость суспензии при температуре 35 ºС

μс = 2,0 · 10-3 Па · с. Средний диаметр клеточных частиц dк = 6 · 10-6 м.

Решение:

1. Фактор разделения:

f = d/2 · n2 = 0,1 · (5 · 103)2 = 1,39 · 103

900 2 · 900

2. Скорость осаждения частиц (по закону Стокса):

Wос = d2к · (S1 – Sс) · g = (6 · 10-6)2 · (1020 – 920) · 9,8 = 9,8 · 10-7 м/с

18 · μс 18 · 2 · 10-3

3. Центробежная скорость осаждения:

Wц = Woc · f = 9,8 · 10-7 ·1,39 · 103 = 1,36 · 10-3 м/с

4. Рабочий объем барабана центрифуги:

Vб = 0,785 · (D2 – d2) · L = 0,785 · (0,82 – 0,12) · 1,0 = 0,495 м3

5. Высота слоя жидкости в барабане:

hж = D – d = 0,8 – 0,1 = 0,35 м

2 2

6. Производительность центрифуги:

П = Wц · Vб · 3600 = 1,36 · 103 · 0,495 · 3600 = 6,9 м3/ч

hж 0,35

Проверочным расчетом уточняется режим осаждения (ламинарность) и режим потока в барабане (Wб), который для удовлетворительной работы центрифуги (без уноса) должен соответствовать значению Re < 350. В нашем примере имеем:

Re = Wб · dэкв · Sс,

μc · g

где

Wб = П = П = 6,9 = 3,88 · 10-3 м/с

F 0,785 · (D2 – d2) · 3600 0,785 · (0,82 – 0,12) · 3600

dэкв = 4 · π · (D2 – d2) = 4 · 3,14 · (0,82 – 0,12) = 0,429 м

4 · (π · D + 6 · hж) 4 · (3,14 · 0,8 + 6 · 0,35)

Re = 3,88 · 10-3 · 0,429 · 920 = 78,1 < 350

2 · 10-3 · 9,8

Сепарация

Применение сепараторов позволяет обрабатывать большие объемы труднофильтруемых суспензий, интенсифицировать выделение и концентрирование микроорганизмов и твердых частиц размером более 0,5 мкм.

Движущей силой процесса является центробежная сила.

Скорость осаждения частиц в сепараторе (м/с):

Vс = d2 · w2 · R · (ρт – ρж)

18 · μс · 900

где d – диаметр твердых частиц, м;

w – частота вращения барабана, мин-1;

R – радиус барабана, м;

ρт – плотность твердой фазы, кг/м3;

ρж – плотность жидкой фазы, кг/м3;

μс – динамическая вязкость, Па · с.

Производительность аппарата:

П = ηб · Кконц · 4 · π · w2 · i · tgφ · (R3max – R3min) · r2 · (ρ1 – ρ2) · ск ,

27 μ (ск – сн)

где ηб – к.п.д. барабана сепаратора (принимают равным 0,25);

Кконц – коэффициент концентрации, учитывающий влияние содержания дрожжевых клеток в исходной суспензии на процесс;

w – угловая скорость барабана, рад/с;

i – количество тарелок;

φ – угол наклона образующей конус тарелки, 45-60º;

Rmax и Rmin – max и min радиусы тарелки, м;

ρ1 и ρ2 - плотности твердой фазы и жидкой среды, кг/м3;

μ – динамическая вязкость дисперсной системы, Па · с;

r – радиус твердых частиц, м;

cк и cн - объемные доли твердых частиц (дрожжевых клеток) в исходной суспензии и концентрате, %.

Концентрация дрожжей в сгущенной суспензии:

Ск = 4 · П · Сн + Сн,

π · zс · Кист · w · √R2 – r2

где zс – количество сопел;

Кист – коэффициент истечения, для осадков равен 0,7;

R – расстояние от оси вращения барабана до выходного отверстия сопла, м;

r – расстояние от оси вращения барабана до поверхности жидкости в нем, м;

5.1. Расчет материальных потоков отделения сгущения суспензии дрожжей

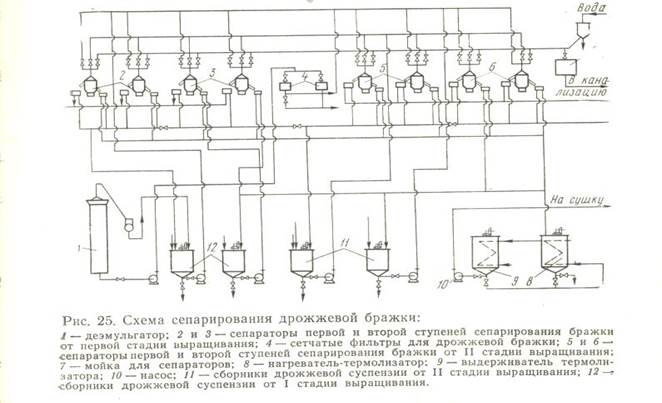

В производстве сгущение суспензий до содержания дрожжей 11-12 % АСВ осуществляется путем последовательного сепарирования в 2-3 стадии.

Количество культуральной жидкости, поступающей из ферментатора Vc = 5,0 м3/ч. Количество дрожжей выросших в культуральной среде G = 0,189 т/ч, G1 = 0,073 т/ч, где G1 – количество сахаромицетов в культуральной среде, т/ч. Концентрация дрожжей в среде (выросших и сахаромицетов) x = 52,2 г/дм3.

Дрожжевая бражка. В пеноотделителе деэмульгатора из бражки выделяется 25 % пенной суспензии с концентрацией биомассы 130 г/дм3.

Количество пенной суспензии (Vп), поступающей на Ι сепарацию:

Vп = Vc · 0,25 = 5,0 · 0,25 = 1,25 м3/ч.

Количество жидкой (обеспененной) суспензии (Vж), поступающей на Ι сепарацию:

Vж = Vс – Vп = 5,00 – 1,25 = 3,75 м3/ч.

Концентрация дрожжей (х1) в обеспененной жидкости (на выходе из пеногасителя):

х1 = [(G + G1) – Gп] · 1000 · 1000 = [(0,189 + 0,073) – 0,163] · 106 = 26,5 г/дм3

Vж · 1000 3,75 · 1000

где Gп – количество дрожжей в пенной суспензии, т/ч, Gп = 0,163 т/ч.

Дрожжевая суспензия от первой сепарации. Количество дрожжевой суспензии, получаемой при Ι сепарации:

S = Vж/4 = 3,75/4 = 0,937 м3/ч

где 4 – кратность сгущения.

Концентрация дрожжей в суспензии от Ι сепарации:

х2 = х1 · 4 = 26,5 · 4 = 106 г/дм3.

Количество оттока (фугата) от Ι сепарации:

W = Vж – S = 3,750 – 0,937 = 2,81 м3/ч

Количество дрожжевой суспензии (S1), поступившей в сборник Ι сепарации:

S1 = S + Vп = 0,937 + 1,250 = 2,187 м3/ч

Концентрация дрожжей в сборнике Ι сепарации:

х3 = S · х2 + Vп · хн = 0,937 · 106 + 1,250 · 130 = 120 г/дм3

S + Vп 0,937 + 1,250

Концентрация дрожжей в суспензии, разбавленной 25 % количеством воды:

х4 = х3/1,25 = 120/1,25 = 96 г/дм3

Количество разбавленной дрожжевой суспензии (S2), поступившей на ΙΙ ступень сепарации:

S2 = (S1 + Vп) · 1,25 = (0,937 + 1,250) · 1,25 = 2,734 м3/ч.

Дрожжевая суспензия от второй сепарации. Количество дрожжевой суспензии от второй сепарации:

S2 = (S1 + Vп) · 1,25 · 0,35 = 2,734 · 0,35 = 0,957 м3/ч

где 0,35 – отношение объема суспензии от ΙΙ сепарации к объему разбавленной суспензии.

Концентрация дрожжей в суспензии от ΙΙ сепарации:

х5 = х4 · (S1 + Vп) · 1,25/S2 = 96 · 2,734/0,957 = 277 г/дм3

Количество оттоков от ΙΙ сепарации:

W1 = (S1 + Vп) · 1,25 – S2 = (0,937 + 1,250) · 1,25 – 0,957 = 1,777 м3/ч.

Выбираем сепараторы СОС 501 К-1 производительностью до 25 м3/ч по исходной суспензии.

ФИЛЬТРАЦИЯ

Существует 3 основных вида промышленной фильтрации:

1. Разделение суспензий. В этом процессе происходит фильтрация с образованием значительного слоя осадка. Концентрация твердой фазы в суспензии должна быть 1-10 % и выше.

2. Сгущение суспензий, т.е. отфильтровывание из них части жидкой фазы. Этот процесс проводится для суспензий с содержанием твердой фазы 0,1-1 % и применяется для повышения концентрации на фильтрах непрерывного действия.

3. Осветление растворов от загрязняющих их тонких частиц твердой фазы или улавливание из отходящих жидкостей ценной твердой фазы. Осветление проводится для суспензий и незначительным содержанием твердой фазы: от 0,1 % и меньше.

Самым распространенным видом фильтрации является фильтрация с образованием осадка. В промышленных условиях применяют разноообразные по конструкции фильтры, которые классифицируют по следующим основным признакам: виду процесса, величине давления при фильтрации, направлению фильтрации, конструкции.

При выборе фильтра (см. табл. 5) нужно учитывать физико-химические свойства суспензии, требования к фильтрату и осадку, производительность, технико-экономические показатели.

6.1. Расчет барабанного вакуум-фильтра

Задание: Рассчитать и подобрать по каталогу барабанный вакуум-фильтр с наружной фильтрующей поверхностью для фильтрования дрожжевой суспензии при следующих условиях:

Производительность фильтра по осадку Gос = 2,78 кг/с;

Влажность осадка W = 40 % по массе;

Содержание твердой фазы в суспензии хc = 20 % (по массе);

Перепад давления при фильтровании и промывке Δр = 80 кПа;

Удельное сопротивление осадка rо = 5 · 1010 Па · с/м2;

Сопротивление фильтрующей перегородки Rп = 1 · 106 Па · c/м2;

Динамические коэффициент вязкости фильтрата μф = 0,9 · 10-3 Па · с;

Таблица 5

Рекомендации по выбору фильтров

| Фактор, определяющий выбор фильтра | Тип фильтров | ||||||||

| периодического действия | Барабанный, непрерывного действия | Дисковый, непрерывного действия | Ленточный, непрерывного действия | Тарельчатый | Мембранный | ||||

| Нутч-фильтр | Мешочный | Листовой | Фильтр-пресс | ||||||

| Концентрация подаваемой суспензии, %: до 0,5 до 1 до 15 свыше 15 | 2, 3 | 2, 3 | 1, 2 3, 4 | 2, 3 | ― ― | ― ― | ― ― | ― ― | ― ― |

| Возможность получения чистого фильтрата | |||||||||

| Возможность промывки осадка | ― | ||||||||

| Возможность изготовления фильтра из кислотостойкой стали | ― | ||||||||

| Возможность гуммирования поверхностей отдельных узлов фильтра |

Примечание: 1 – лучшие технико-экономические показатели; 2 – хорошие; 3 – удовлетворительные; 4 – низкие технико-экономические показатели; прочерки означают, что для данной цели фильтр применять не следует.

Плотность твердой фазы ρт = 2500 кг/м3;

Плотность жидкой фазы ρж = 1000 кг/м3;

Динамические коэффициент вязкости промывной жидкости (воды при температуре 20 ºС) μпр = 1 · 10-3 Па · с;

Удельный расход промывной жидкости m = 3,6 кг/кг осадка;

Угол зоны фильтрования φф = 135º;

Частота вращения барабана n = 0,5 об/мин.

Решение: Производительность фильтра по суспензии определяют по формуле:

Gc = Gос · хос/хс = 2,78 · (1 – 0,4)/0,2 = 8,34 кг/с

Содержание твердых веществ в суспензии:

Gт = Gс · хс = 8,34 · 0,2 = 1,668 кг/с

Содержание жидкой фазы (суспензии):

Gжс = Gс – Gт = 8,34 – 1,668 = 6,672 кг/с

Производительность фильтра по фильтрату:

Gф = Gс – Gос = 8,34 – 2,78 = 5,56 кг/с

Содержание жидкой фазы в осадке:

Gжо = Gос – Gт = 2,78 – 1,668 = 1,112 кг/с

Плотность осадка:

ρос = 100 · ρт · ρж = 100 · 2500 · 1000 = 1562,5 кг/м3

100 · ρж + (ρт – ρж) · W 100 · 1000 + (2500 – 1000) · 0,4

Плотность суспензии определяем по формуле:

1 = хс + (1 – хс),

ρс ρт ρж

где хс – массовая доля твердой фазы в суспензии;

ρт – плотность твердой фазы;

ρж – плотность жидкой фазы.

ρс = 1 = 1 = 1136,4 кг/м3

хс/ρт + (1 – хс)/ρж 0,2/2500 + (1 – 0,2)/1000

Объем осадка:

Vос = Gос = 2,78 = 0,0018 м3/с

ρос 1562,5

Объем фильтрата:

Vф = Gф = 5,56 = 0,0049 м3/с

ρс 1136,4

Соотношение объемов осадка и фильтрата:

u = Vос = 0,0018 = 0,37

Vф 0,0049

Длительность периода фильтрования:

τф = φф = 135 = 45 с

(6 · n) (6 · 0,5)

Производительность фильтра по фильтрату за один оборот:

V = Vф = 0,0049 = 0,6 м3 фильтрата за один оборот,

n 0,0083

где n – частота вращения барабана, n = 0,5 об/мин = 0,0083 об/сек.

Т.к. отношение удельных сопротивлений осадка и фильтрующей перегородки r/Rп > 103, то необходимую площадь поверхности фильтрования определяют по формуле:

V = F · √ 2 · ∆р · τф , откуда

μф · rо · u

F = V/√ 2 · ∆р · τф = 0,6/√ 2 · 80000 · 45 = 30,4 м2

μф · rо · u 0,9 · 10-3 · 5 · 1010 · 0,37

В соответствии с расчетом принимаем 2 барабанных факуум-фильтра БОУ 20-2,6 с Fф = 20 м2, Dбар = 2,6 м, Lбар = 2,7 м, угол погружения барабана в суспензию 149˚, угол зоны фильтрования φф = 132º, угол зоны предварительной сушки осадка φс1 = 59,5º, угол зоны промывки и окончательной сушки осадка φпр+φс2 = 103º, угол зоны отдувки перед снятием осадка φо = 20º, число ячеек барабана 14.

Толщина слоя осадка определяется из соотношения:

δ = Vос = 0,0009 = 0,0054 м

Fф · n 20 · 0,0083

где Vос – объем осадка одного фильтра, Vос = 0,0018/2 = 0,0009 м3/с;

Fф – площадь поверхности фильтрования, F = 20 м;

n – частота вращения барабана, n = 0,5 об/мин = 0,0083 об/сек.

Скорость фильтрования определяется по формуле:

Wкон = Δр = 80000 = 2,2 · 10-4 м3фильтрата/м2 фильтра

2 · rо · u · τф 2 · 5 · 1010 · 0,37 · 45

Скорость промывки осадка:

Wпр = Wкон · μф = 2,2 · 10-4 · 0,9 · 10-3 = 1,98 · 10-4 м3 воды/м2 фильтра · с

μпр 1 · 10-3

Расход промывной воды:

GFпр = m · Gос = 3,6 · 2,78 = 10 кг/с

где m – удельный расход воды на промывку осадка, 3,6 кг воды/ кг осадка (по заданию).

ВЫПАРИВАНИЕ

При производстве препаратов с невысоким содержанием целевых компонентов процессы концентрирования осуществляются в основном без отделения биомассы путем упаривания и сушки ферментационных сред. В биотехнологии широкое распространение получили отечественные и зарубежные трубчатые вакуум-выпарные аппараты. Выпаривание сред может производиться в однокорпусных и многокорпусных выпарных установках.

В однокорпусную установку входит один выпарной аппарат. В этих установках тепло, затрачиваемое на выпаривание, используется однократно или многократно при использовании тепловых насосов. При однократном использовании тепла на 1 кг выпаренной воды расходуется около 1 кг греющего пара.

В многокорпусных вакуум-выпарных аппаратах происходит многократное упаривание среды, поступающей последовательно из одного аппарата в другой. При этом для нагрева среды в первом корпусе используется свежий пар, а в последующем – вторичный пар первого корпуса и т.д. Для создания разности температур между греющим вторичным паром и нагреваемой средой в последующем корпусе создается пониженное давление, соответствующее температуре кипения среды.

Однокорпусная или многокорпусная выпарная установка включает один или несколько выпарных аппаратов, поверхностный или барометрический конденсатор, вакуум-насос или эжектор для отсоса газов, устройства и насосы для отвода конденсата из нагревательных камер, насосы для подачи исходной среды, емкости для кратковременного хранения исходной среды и концентрата. Расход пара на выпаривание 1 кг воды в двухкорпусной установке 0,6 – 0,7 кг, в 3-х корпусной – 0,4 – 0,5 кг.

7.1. Пример расчета трехкорпусной выпарной установки

Задание: Спроектировать трехкорпусную выпарную установку для упаривания последрожжевой барды от начальной концентрации хн = 6 % СВ до конечной хк = 50 % СВ при следующих условиях:

1. Количество поступающей на упаривание последрожжевой барды Gн = 50 т/ч;

2. Абсолютное давление греющего насыщенного водяного пара ргп = 0,5 МПа;

3. Абсолютное давление в барометрическом конденсаторе рбк = 0,02 МПа;

4. Взаимное направление пара и суспензии – прямоток;

5. Выпарные аппараты с выносной греющей камерой;

6. Последрожжевая барда, поступающая на выпарку, имеет температуру 30 ºС;

7. Перед подачей в I корпус раствор подогревается до температуры, близкой к 100 ºС;

8. Начальная температура охлаждающей воды 16 ºС;

9. Температура конденсата вторичного пара, выходящего из барометрического конденсатора, ниже температуры конденсации на 5 ºС;

Решение:

1. Количество воды, выпариваемой в трехкорпусной установке:

W = Gнач · (1 – хн ) = 50000 · (1 – 6 ) = 12,22 кг/с

хк 3600 50

2. Распеделение нагрузки по корпусам:

Соотношение массовых количеств выпариваемой воды по корпусам:

Ι : ΙΙ : ΙΙΙ = 1,0 : 1,1 : 1,2.

Количество выпариваемой воды:

В Ι корпусе:

WΙ = 12,22 · 1 = 3,703 кг/с

1 + 1,1 + 1,2

Во ΙΙ корпусе:

WΙΙ = 12,22 · 1,1 = 4,073 кг/с

3,3

В ΙΙΙ корпусе:

WΙΙΙ = 12,22 · 1,2 = 4,444 кг/с

3,3

Итого: W = 12,22 кг/с

3. Расчет концентраций раствора по корпусам.

Начальная концентрация раствора хн = 6 %. Из Ι корпуса во ΙΙ переходит раствора:

GΙ = Gнач – WΙ = 50000 – 3,703 = 1,09 кг/с.

Концентрация раствора, конечная для Ι корпуса и начальная для ΙΙ, будет равна:

хΙ = Gнач · хнач = 13,89 · 6 = 8,2 %.

Gнач-WΙ 13,89 – 3,703

Из ΙΙ корпуса в ΙΙΙ переходит раствора:

G2 = Gнач – WΙ – WΙΙ = 13,89 – 3,703 – 4,073 = 6,11 кг/с с концентрацией:

хΙΙ = 13,89 · 6/6,11 = 13,6 %.

Из ΙΙΙ выходит раствора:

Gкон = Gнач – W = 13,89 – 12,22 = 1,67 кг/с с концентрацией:

хкон = 13,89 · 6/1,67 = 50 %, что соответствует заданию.

4. Распределение перепада давлений по корпусам:

Разность между давлением греющего пара (в Ι корпусе) и давлением пара в барометрическом конденсаторе:

Δр = 0,5 – 0,02 = 0,48 МПа

Предварительно распределим этот перепад давлений между корпусами поровну, т.е. на каждый корпус приходится:

Δр = 0,48/3 = 0,16 МПа

Тогда абсолютные давления по корпусам будут:

в ΙΙΙ корпусе: р3 = 0,02 МПа (задано);

во ΙΙ корпусе: р2 = 0,02 + 0,16 = 0,18 МПа;

в Ι корпусе: р1 = 0,18 + 0,16 = 0,34 МПа.

Давление греющего пара:

р = 0,34 + 0,16 = 0,5 МПа

По паровым таблицам находим температуры насыщенных паров воды и удельной теплоты парообразования для принятых давлений в корпусах (9, стр 532, табл. LVΙΙ):

| Температура насыщенного пара, ˚С | Удельная теплота парообразования (r), кДж/кг | |

| В Ι корпусе | 137,8 | 2156,6 |

| Во ΙΙ корпусе | 116,7 | 2216,2 |

| В ΙΙΙ корпусе | 59,64 | 2357,5 |

| Греющий пар (из котельной) | 156,4 | 2130,8 |

Эти температуры и будут температурами конденсации вторичных паров по корпусам.

5. Расчет температурных потерь по корпусам:

От депрессии:

| Концентрация, % | Температура кипения, ºС | Депрессия, ºС или ºК | |

| В Ι корпусе | 8,2 | 3,0 | |

| Во ΙΙ корпусе | 13,6 | 4,0 | |

| В ΙΙΙ корпусе | 50,0 | 8,0 |

Для упрощения расчета не уточняем температурную депрессию (в связи с отличием давления в корпусах от атмосферного.

По трем корпусам:

Δtдепр = 3 + 4 + 8 = 15 К.

От гидростатического эффекта:

| Концентрация, % | 8,2 | 13,6 | 50,0 |

| Плотность, ρр, кг/м3 |

Эти значения плотностей примем и для температур кипения по корпусам.

Расчет ведем для случая кипения раствора в трубах при оптимальном уровне:

Нопт = [0,26 + 0,0014 · (ρр – ρв)] · Нтр

где Нопт – оптимальная высота уровня по водомерному стеклу, м;

Нтр – рабочая высота труб, м, принимаем Нтр = 5 м;

ρр – плотность раствора конечной концентрации при температуре кипения кг/м3;

ρв – плотность воды при температуре кипения, кг/м3.

Ι корпус:

Нопт = [0,26 + 0,0014 · (1250 – 1000)] · 5 = 3,05 м

рср = р1 + 0,5 · ρр · g · Нопт = 0,34 + 0,5 · 1250 · 9,81 · 3,05 = 0,35 МПа

106

При р1 = 0,34 МПа tкип = 137,8 ºС, при рср = 0,35 МПа tкип = 138,8 ºС

Δtг.эф = 138,8 – 137,8 = 1 ºС = 1 К

ΙΙ корпус:

Нопт = [0,26 + 0,0014 · (1320 – 1000)] · 5 = 2,83 м

рср = 0,18 + 0,5 · 1320 · 9,81 · 2,83 = 0,19 МПа

106

При р2 = 0,18 МПа tкип = 116,7 ºС, при рср = 0,19 МПа tкип = 118,6 ºС

Δtг.эф = 118,6 – 116,7 = 1,9 ºС = 1,9 К.

ΙΙΙ корпус:

Нопт = [0,26 + 0,0014 · (1450 – 1000)] · 5 = 3,56 м

рср = 0,02 + 0,5 · 1450 · 9,81 · 3,56 = 0,05 МПа

106

При р1 = 0,02 МПа tкип = 59,64 ºС, при рср = 0,05 МПа tкип = 81,3 ºС

Δtг.эф = 81,3 – 59,64= 21,66 ºС = 21,66 К.

Всего: ∑Δtг.эф = 1 + 1,9 + 21,66 = 24,56 ºС = 24,56 К.

От гидравлических сопротивлений: Потерю разности температур на каждом интервале между корпусами принимаем в 1 ºК. Интервалов всего 3 (Ι-ΙΙ, ΙΙ-ΙΙΙ, ΙΙΙ-конденсатор), следовательно:

Δtг.с = 1 · 3 = 3 ºК.

Сумма всех температурных потерь для установки в целом:

Δtпот = 15 + 24,56 + 3 = 42,56 ºК.

6. Полезная разность температур.

Общая разность температур 156,4 – 59,64 = 96,76 ºС = 96,76 К, следовательно полезная разность температур:

Δtпол = 96,76 – 42,56 = 54,2 К.

7. Определение температур кипения в корпусах:

В ΙΙΙ корпусе: t3 = 59,64 + 1 + 8 + 21,66 = 90,3 ºС;

Во ΙΙ корпусе: t2 = 116,7 + 1 + 4 + 1,9 = 123,6 ºС;

В Ι корпусе: t1 = 137,8 + 1 + 3 + 1 = 142,8 ºС.

8. Расчет коэффициентов теплопередачи по корпусам.

Принимаем (9, по табл. 4.8, стр.169) из соотношения К1 : К2 : К3 = 1 : 0,7 : 0,45

Для Ι корпуса: К1 = 1600 Вт/м2 · К;

Для ΙΙ корпуса: К2 = 1100 Вт/м2 · К;

Для ΙΙΙ корпуса: К3 = 700 Вт/м2 · К.

9. Составление тепловых балансов по корпусам.

Для упрощения расчета не учитываем тепловые потери и принимаем, что из каждого корпуса в последующий раствор поступает при средней температуре кипения.

По условию раствор подается на выпарку подогретым до температуры кипения в Ι корпусе.

Тогда расход тепла в Ι корпусе:

QΙ = WΙ · rΙ = 3,707 · 2156 · 103 = 7973669,9 Вт

Раствор приходит во ΙΙ корпус перегретым, следовательно, Qнагр отрицательно (теплота самоиспарения). Расход теплоты во ΙΙ корпусе:

QΙΙ = WΙΙ · r2-GΙ · сΙ · (t1 – t2) = 4,073 · 2216,2 · 103 – 10,19 · 4190 · 1,2 ·

· (142,8 – 123,6) = 8066447,1 Вт

Количество теплоты, которое дает вторичный пар Ι корпуса при конденсации, составляет WΙ · rΙ = 7973669,9 Вт. Расхождение прихода и расхода теплоты в тепловом балансе ΙΙ корпуса меньше 1 %.

Расход теплоты в ΙΙΙ корпусе:

QΙΙΙ = WΙΙΙ · r3-G2 · с2 · (t2 – t3) = 4,444 · 2357,5 · 103 – 6,11 · 4190 · 1,15 ·

· (123,6 – 90,3) = 9493677,1 Вт

10. Расход греющего пара в Ι корпусе:

Gг.п = QΙ = 7973669,0 = 3,74 кг/с

rг.п · х 2130,8 · 103

где х – паросодержание.

Удельный расход пара:

d = Gг.п = 3,74 = 0,31 кг/кг

W 12,22

11. Распределение полезной разности температур по корпусам.

Сделаем в двух вариантах:

1. Из условия равной площади поверхности, т.е. пропорционально Q/K

2. Из условия минимальной общей площади поверхности корпусов, т.е. пропорционально √Q/K

| Q/K | √(Q/K) · 103 | |

| Ι корпус | 7973669,9 = 4983,5 | |

| ΙΙ корпус | 8066447,1 = 7333,1 | |

| ΙΙΙ корпус | 9493677,1 = 13562,4 | |

| ∑Q/K = 25879 | ∑√(Q/K) · 103 = 8603 |

Полезные разности температур по корпусам:

| Вариант равной площади поверхности корпусов | Вариант минимальной общей площади поверхности корпусов | |

| ΔtΙ | 54,2 · 4983,5 = 10,4º | 54,2 · 2232 = 14,0º |

| Δt2 | 54,2 · 7333,1 = 15,4º | 54,2 · 2708 = 17,0º |

| Δt3 | 54,2 · 13562,4 = 28,4º | 54,2 · 3683 = 23,1º |

| ∑Δtол, °К | 54,2º | 54,1º |

12. Определение площади поверхности нагрева.

| Вариант равной площади поверхности корпусов | Вариант минимальной общей площади поверхности корпусов | |

| F1 = Q1/(K1· ΔtΙ) | 7973669,9 = 479,2 м2 1600 · 10,4 | 7973669,9 = 356,9 м2 1600 · 14 |

| F2 = Q2/(K2· Δt2) | 8066447,1 = 476,2 м2 1100 · 15,4 | 8066447,1 = 431,7 м2 1100 · 17 |

| F3 = Q3/(K3· Δt3) | 9493677,1 = 477,5 м2 700 · 28,4 | 9493677,1 = 587,1 м2 700 · 23,1 |

| ∑F, м2 | 1432,9 | 1374,7 |

Так как разница между вариантами меньше 10 %, то принимаем вариант равной площади корпусов, обеспечивающий однотипность оборудования.

По ГОСТ 11987-81 принимаем выпарной аппарат со следующей характеристикой:

Поверхность теплообмена при диаметре

трубы 38х2 мм и длине 5000 мм 500 м2

Количество труб 955

Диаметр греющей камеры 1600 мм

Диаметр сепаратора 4500 мм

Диаметр циркуляционной трубы 1200 мм

Высота аппарата 16500 мм

Масса аппарата 33000 кг

7.2. Пример расчета барометрического конденсатора

1. Определение расхода охлаждающей воды.

Расход охлаждающей воды Gв определяют из теплового баланса конденсатора:

Gв = W3 · (Iбк – Св · tк), где

Св · (tк – tн)

Iбк – энтальпия паров в барометрическом конденсаторе, Дж/кг;

Св – удельная теплоемкость воды, Дж/(кг · К);

tн – начальная температура охлаждающей воды, ºС;

tк – конечная температура смеси воды и конденсата, ºС.

tк = tбк – 5º = 69,1 – 5 = 64,1 ºС

Gв = 4,444 · (2624,4 · 103 – 4,19 · 103 · 64,1) = 51,94 кг/с

4,19 · 103 · (64,1 – 16)

2. Расчет диаметра барометрического конденсатора.

Диаметр определяют из уравнения расхода:

dбк = 4 · W3 , где

ρ · π · υ

ρ – плотность паров, кг/м3;

υ – скорость паров, м/с, принимаем υ = 20 м/с.

dбк = 4 · 4,444 = 1,48 м

0,1913 · 3,14 · 20

По ОСТ 26717-73 подбираем конденсатор диаметром, равным ближайшему большему и выбираются размеры конденсатора.

3. Расчет высоты барометрической трубы.

Выбираем конденсатор с dбк = 1500 мм. Внутренний диаметр барометрической трубы равен 300 мм. Скорость воды в барометрической трубе Vв равна:

Vв = 4 · (Gв + W3) = 4 · (51,94 + 4,444) = 0,8 м/с

ρв · π · d2бк 998 · 3,14 · 0,32

Высоту барометрической трубы определяют по уравнению:

Нбт = В + (1 + Σξ + λ · Нбт ) · Vв + 0,5 , где

ρв · g dбт 2 · g

В – вакуум в барометрическом конденсаторе, Па;

Σξ – сумма коэффициентов местных сопротивлений;

λ – коэффициент трения;

Нбт, dбт – высота и диаметр барометрической трубы, м;

0,5 – запас высоты на возможное изменение барометрического давления, м.

В = ратм – рбк = 9,8 · 104 – 0,3 · 105 = 6,8 · 104 Па

Σξ = ξвх + ξвых = 0,5 + 1,0 = 1,5

ξвх и ξвых – коэффициенты местных сопротивлений на входе в трубу и выходе из нее.

Коэффициент трения λ зависит от режима течения жидкости. Определим режим течения воды в барометрической трубе:

Re = ρв · Vв · dбт , где

μв

μв – вязкость воды, Па · с.

Re = 998 · 0,3 · 0,8 = 443555,5

0,54 · 10-3

Для гладких труб при Re = 443555,5 λ = 0,0135. Принимаем новые стальные трубы. Для них е = 0,1 мм.

Нбт = 6,8 · 104 + (1 + Σ1,5 + 0,0135 · Нбт ) · 0,8 + 0,5 = 7,51 м

998 · 9,8 0,3 2 · 9,8

СУШКА

Сушка является завершающим этапом производства значительной части продуктов микробного синтеза. В микробиологической промышленности сушке до влажности 8-12 % подвергаются концентрированные суспензии культуральных жидкостей вместе с биомассой, растворы аминокислот и витаминов, ферментосодержащие материалы и другие суспензии.

Цель сушки состоит в получении стабильных при хранении продуктов, удобных для транспортировки и в потреблении.

Методы сушки и конструкции сушилок в значительной степени определяются режимами сушки для конкретного материала, обеспечивающими высокое качество сухого продукта при наименьших капиталовложениях и энергозатратах.

Это особенно характерно для продуктов микробного синтеза, оптимальные режимы и методы сушки которых могут быть определены после изучения не только физико-химических и теплофизических характеристик, но и биологических свойств. Специфика сушки связана со сравнительно низкой термоустойчивостью и требованиями максимально возможной сохраняемости целевых продуктов биосинтеза в конечных продуктах.

Для сушки различных сред используются разнообразные типы сушилок, которые различаются следующими основными признаками: конструкцией сушильных камер, способом подвода тепла, давлением в сушильной камере, организацией движения сушильного агента и высушиваемого материала (прямоток, противоток, перекрестный ток), видом используемого теплоносителя (паровые, газовые, воздушные) и др.

В биотехнологической промышленности в основным используются конвективные сушилки: распылительные и сушилки с кипящим слоем, ленточные и барабанные. В значительно меньшей степени применяются контактные сушилки: вальцевые сушилки и вакуум-сушильные шкафы. Ограниченное применение находят сублимационные сушилки.

8.1. Примерный расчет распылительной сушильной установки

Задание: Высушивается культуральная жидкость. Производительность сушилки по испаренной влаге W = 1500 кг/ч. Влажность исходного водного ферментного раствора, поступающего на сушку, W1 = 97 %. Влажность высушенного порошка ферментного препарата W2 = 10 %. Температура исходного водного раствора, поступающего в сушилку, t1 = 25 ºС. Температура порошка ферментного препарата, поступающего из сушилки, t2 = 35 ºС. Сушка производится воздухом, нагреваемым в калорифере до 150 ºС. Напряжение объема сушильной башни по влаге А = 2,8 кг/м3 · ч.

Решение.

1. Материальный баланс.

Содержание сухих веществ в высушиваемом растворе:

Gсух = G1 · (100 – W1)/100 = G2 · (100 – W2)/100,

где G1 – количество продукта перед сушкой;

G2 – количество продукта после сушки.

G2 = G1 · (100 – W1)

(100-W2)

Производительность сушилки по испаренной влаге:

W = G1 – G2 = G1 · [1 – (100 – W1)] = G1 · (W1 – W2)

(100 – W2) (100 – W2)

Часовое количество продукта перед сушкой:

G1 = W · (100 – W2) = 1500 · (100 – 10) = 1552 кг/ч

(W1 – W2) (97 – 10)

Количество получаемого сухого препарата:

G2 = G1 – W = 1552 – 1500 = 52 кг/ч

2. Определение размеров сушильной камеры.

Объем сушильной камеры:

Vсуш = W/А = 1500/2,8 = 535,7 м3

Диаметр факела раствора, распыляемого с помощью диска, может достигать 8 м. Во избежание осаждения частиц раствора на стенки сушильной камеры принимаем диаметр сушильной башни Dб = 8 м. Нижняя часть башни снабжена усеченным конусом для пневманического подборщика: высота конуса Нк = 0,5 м, диаметр меньшего основания 1 м.

Объем конической части сушилки (усеченного конуса):

Vк = (1/3) · π · Нк · (R2 + r2 + R · r) = (3,14/3) · 0,5 · (42 + 0,52 + 4 · 0,5) = 9,55 м3,

где R и r – радиусы конуса сушильной камеры, R = 4 м, r = 0,5 м.

Объем цилиндрической части сушилки:

Vц = 535,7 – 9,55 = 526,15 м3.

Высота цилиндрической части сушилки:

Нц = Vц · 4 = 526,15 · 4 = 10 м.

π · D2 3,14 · 82

3. Тепловой баланс сушилки и определение количества сушильного агента.

Удельный расход тепла на 1 кг испаренной влаги:

qобщ = qм + qисп + qп = 1,03 + 2484,15 + 251,16 = 2736 кДж/кг испаренной влаги.

Тепло, уносимое из сушилки высушенным материалом:

qм = (G2/W) · cм · (t2 – t1) = (52/1500) · 2,93 · (35 – 25) = 1,03 кДж/кг,

где см – теплоемкость высушенного материала (порошка), см = 2930 Дж/кг · К.

Тепло, расходуемое на испарение 1 кг влаги:

qисп = 597 + 0,44 · tп – qр = 597 · 4,186 + 0,44 · 50 · 4,186 – 104,65 = 2484,15 кДж/кг

где tп – температура воздуха, покидающего сушилку, ºС;

qр – тепло, вносимое в сушилку 1 кг влаги, содержащейся в высушиваемом растворе.

qр = 1 · 25 = 25 ккал/кг = 104,65 кДж/кг

qп – потери тепла сушилкой излучением в окружающую среду. При хорошей тепловой изоляции по опытным данным qп = 251,16 кДж/кг.

Общее количество тепла, используемое в сушильной установке в течение 1 ч:

Qобщ = qобщ · W = 2736 · 103 · 1500/3600 = 114 · 104 Вт.

Из уравнения теплового баланса определим количество воздуха Lсуш, подаваемого в сушилку:

Qобщ = Lсуш · (Ι1 – Ι0), откуда

Lсуш = Qобщ = 114 · 104 = 8,46 кг/сек,

Ι1 – Ι0 180 · 103 – 45 · 103

где Ι1 – энтальпия воздуха при входе в сушилку,

Ι1 = сс.в. · tв + (d1/1000) · (597 + 0,44 ·tв) = 0,245 · 4,186 · 150 + (9,7/1000) ·

· (597,4 · 4,186 + 0,44 · 4,186 · 150) = 180 кДж/кг,

где сс.в – теплоемкость сухого воздуха, при tв = 150 ºC cс.в. = 0,245 ккал/кг;

d1 – влагосодержание воздуха, d1 = 9,7 г/кг.

Ι0 – энтальпия воздуха, поступающего в калорифер:

Ι0 = 0,242 · 4,186 · 20 + (9,7/1000) · (597 · 4,186 + 0,44 · 4,186 · 20) = 45 кДж/кг сухого воздуха

Влагосодержание воздуха, выходящего из сушилки:

d2 = d1 + 1000 · W = 9,7 + 1000 · 1500 = 58,8 г/кг сухого воздуха

Lсуш 30500

При этом влагосодержании и температуре уходящего воздуха 50 ºС относительная влажность его (по Ι-d-диаграмме) φ2 = 69,0 %.

Учитывая неучтенные потери тепла установкой, увеличиваем количес

Дата добавления: 2021-06-28; просмотров: 544;