Накладные кондукторы

При сборке узла под сварку входящие в него сборочные единицы и отдельные детали, в зависимости от конструкции узла и технологии сборки, ориентируются относительно друг друга либо при помощи элементов сборочно-сварочкой оснастки: упоров, фиксаторов, установочных пальцев и штырей (постоянных; и съемных), либо при помощи кондукторов (шаблонов).

Кондукторы (шаблоны) являются промежуточной базой между собираемыми деталями и служат для установки их в заданном чертежом положении с последующей прихваткой деталей сваркой в нескольких точках.

Кондукторы изготовляют из листовой стали или алюминия. Они должны быть максимально облегчены, обладать необходимой прочностью и жесткостью, обеспечивать свободный доступ к. сварным швам и иметь возможность свободного съема со свариваемого изделия.

Накладные кондукторы базируются по наружному или внутреннему контуру сопрягаемых деталей, по отверстиям, приливам и пазам, а также по базовым элементам сборочно-сварочной оснастки.

В зависимости от точности собираемого узла и его назначения накладные кондукторы могут иметь элементы крепления или быть без них.

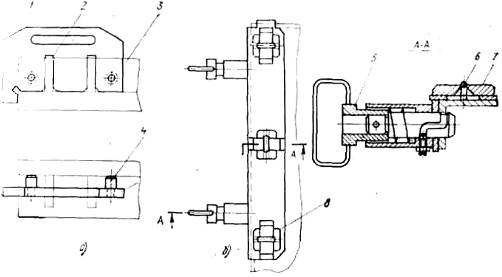

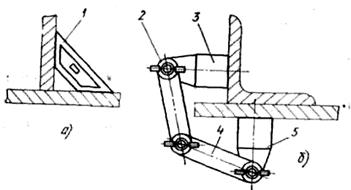

На рисунке 56, а показан кондуктор, с помощью которого устанавливают ребра 2. Кондуктор фиксируется по стенке изделия 3 при помощи упоров 4, а в продольном направлении — выступом 1.

Рисунок 56 – Накладные кондукторы

В накладном кондукторе на рисунке 56, б происходит установка и прихватка петель (скоб) к боковине. Кондуктор фиксируется отводным поворотным фиксатором 5, а петля 6 устанавливается в накладные элементы 7 и от продольного перемещения удерживается плоскостями вырезанного в корпусе кондуктора окна 8.

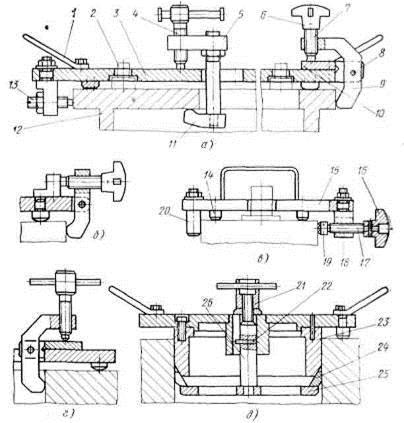

На рисунке 57 показаны элементы крепления накладных кондукторов. Кондуктор (рисунок 57, а) ориентируется по наружному контуру изделия 12 регулируемыми упорными винтами 13. Величина вылета винтов 13 регулируется в зависимости от заданных размеров от торца детали до оси собираемой на прихватах детали 2. Накладной кондуктор устанавливают вручную и крепят прихватами 9 и 11. Прихваты 9 смонтированы в кронштейнах 10, которые прикреплены винтами и штифтами к корпусу 3 кондуктора. Поворотом звездочки 6 с винтом 7 по часовой стрелке прихват 9, поворачиваясь на оси 8, перемещает накладной кондуктор слева направо до тех пор, пока винты 13 не упрутся в изделие, после чего кондуктор закрепляется прихватом 11. Для этого планка 5 с прихватом 11 и нажимным винтом 4 может перемещаться справа налево. Для удобства установки и съема накладного кондуктора предусматривают рукоятки 1, а для облегчения кондуктора в корпусе 3 предусматривают окна различной формы.

Рисунок 57 – Элементы крепления накладных кондукторов

Если зажимные элементы затрудняют обзор и доступ к сварным швам, то их размещают сбоку, как это показано на рисунке 57, б, или изнутри, как на рисунке 57, г.

Во избежание травмы кисти работающего (межпальцевого пространства между большим и указательным пальцами) зажимной элемент должен иметь: при горизонтальном приложении усилия прижима неподвижную рукоятку или звездочку (рисунок 52, б и в), а при вертикальном расположении прижима еще и подвижную рукоятку (рисунок 57, г и д).

На рисунке 57, в показана конструкция накладного кондуктора, отличающегося от рассмотренного (рисунок 57, а)тем, что вместо регулируемых боковых упоров он имеет пальцы 20, а вместо опорных планок — цилиндрические опоры 14. Кроме того изменена конструкция крепления пальца 18 к корпусу 15. Прихват состоит из самоустанавливающейся пяты 19, винта 17 и звездочки 16.

В тех случаях, когда за базу принято отверстие, накладной кондуктор центрируется по нему или тремя штырями, или как это показано на рисунке 57, д. Для крепления кондуктора в его конструкции предусмотрено разрезное кольцо 24, которое натягивается на конус штыря 23 планкой 25. При вращении гайки 21 шпилька 26 перемещается вместе с планкой и удерживается от поворота штифтом 22.

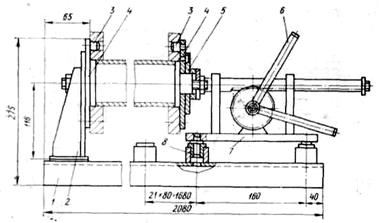

Для сборки и прихватки патрубков с двумя фланцами, отверстия которых должны располагаться друг против друга, изготовлено переналаживаемое приспособление (рисунок 58), состоящее из станины 1, неподвижной стойки 2, опорных втулок 8 и каретки 7. В зависимости от длины собираемого изделия каретку устанавливают в соответствующее положение так, чтобы после фиксации фланцев на пальцах 3 сменной оправки 4 между ними было расстояние несколько большим, чем длина патрубка. Затем устанавливают патрубок, т.е. один конец его вставляют в отверстие фланца, который зафиксирован на сменной оправке неподвижной стойки 2, а на второй конец надвигают фланец, зафиксированный на сменной оправке подвижной стойки 5. Стойка 5 перемещается рукояткой б при помощи реечной передачи. Максимальная длина собираемых в кондукторе изделий до 1800 мм. Диаметр трубы 50 – 100 мм.

Рисунок 58 – Переналаживаемое приспособление для сборки

и прихватки

Магнитные зажимы

Магнитные зажимы относятся к универсальным приспособлениям для сборки деталей под сварку. С применением магнитных приспособлений повышается чистота и культура производства на рабочих местах цехов сварочного производства.

Магнитные зажимы отличаются универсальностью, простотой конструкции, быстротой действия и отсутствием движущихся частей (у электромагнитов) или громоздких коммуникаций – шлангов (у постоянных магнитов). Действие электромагнитов основано на использовании естественных или искусственных магнитов, питаемых от сети или источника сварочного тока. Включение и отключение тока осуществляется обычным электрическим выключателем.

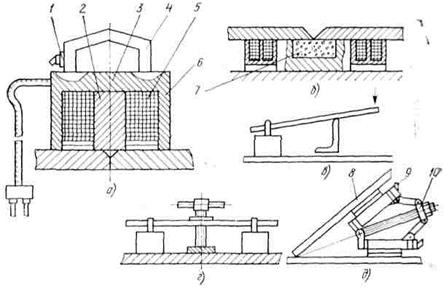

Типовая конструкция электромагнита показана на рисунок 59. Он представляет собой магнитопровод, состоящий из внешнего 6 и внутреннего 2 кольцевых полюсов с днищем 3, внутри которого размещена катушка 5. Ток включается выключателем 1, вмонтированным в скобу 4. Магниты используют для выравнивания кромок, для их прижатия к флюсовой подушке 7 (рисунок 59, б), для создания опоры рычажных (рисунок 59, в) или винтовых (рисунок 59, г) прижимов, фиксаторов (рисунок 59, д),для установки деталей под углом 30 – 150°.

а – схема зажима; б, в, г, д – примеры применения зажима;

1 – выключатель; 2 – внутренний полюс; 3 – днище; 4 – скоба; 5 – катушка; 6 – внешний полюс; 7 – флюсовая подушка; 8 – электромагнит;

9 – выключатель; 10 – шарнирная система

Рисунок 59 – Электромагнитные зажимы

В последнее время все чаще применяют постоянные магниты, рассчитанные на сравнительно небольшое усилие прижима преимущественно для сборки деталей и прихватки под сварку.

Управление постоянными магнитами осуществляется за счет изменений пути магнитных потоков между подвижными и неподвижными частями, разделенными немагнитными перегородками, которые создают значительные магнитные сопротивления.

При включении постоянного магнита немагнитные перегородки обеих частей расположены друг против друга. Магнитные потоки проходят от северных полюсов магнитов к южным через магнитопроводы, рабочий (воздушный) не более 0,5 мм зазор, закрепляемую деталь и магнитопроводы.

Для отключения магнита достаточно сдвинуть подвижную часть относительно неподвижной части магнита, чтобы магнитный поток получил возможность замыкаться более коротким путем, минуя при этом закрепляемую деталь, которая теперь легко снимается с приспособления.

В качестве материала для постоянных магнитов используют специальные сплавы из железа, никеля, алюминия, меди (литые магниты) или более дешевые керамические оксидно-бариевые магниты. Удельное усилие притяжения литых магнитов составляет до 0,7 МПа, а оксидно-бариевых — до 0,3 – 0,4 МПа.

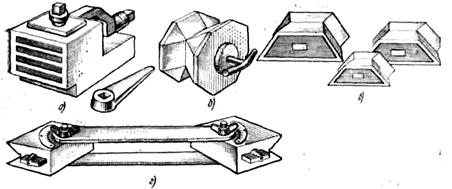

На рисунок 60, а представлен постоянный магнит, предназначенный для сборки углового соединения, а на рисунке 60, б — универсальное приспособление для сборки соединений с различным сочетанием деталей.

а – для сборки углового соединения; б – для сборки соединений с различным сочетанием деталей;

1 – угловой магнит; 2 – зажим; 3 и 5 – магнитные элементы; 4 – рычаг

Рисунок 60 – Прижимы с постоянными магнитами

Разработан ряд универсальных магнитных приспособлений для сборочно-сварочных работ, в которых использованы недорогие и недефицитные оксидно-бариевые магниты, практически не размагничивающиеся при эксплуатации.

Магнитный угольник, показанный на рисунок 61, а предназначен для сборки кронштейнов и узлов коробчатой формы. Полки угольника переключаются раздельно поворотом накидного ключа на 180°.

а – магнитный угольник; б – трехсторонняя магнитная призма;

в – магнитные держатели; г – регулируемый держатель

Рисунок 61 – Магнитные приспособления:

Усилие закрепления деталей с необработанной поверхностью 3,25 кН, а деталей с обработанной поверхностью – 1,5 кН. Размеры угольника 232×252×100 мм; масса 9,4 кг.

Трехстороннюю магнитную призму (рисунок 62, б) применяют для закрепления цилиндрических деталей и труб в горизонтальном и вертикальном положениях и под углом 45°. При закреплении детали призма притягивается к металлической поверхности, на которую она устанавливается. Усилие закрепления деталей изменяется в зависимости от угла поворота рукоятки.

Магнитные держатели (рисунок 61, в)предназначены для закрепления плоских и цилиндрических деталей. Они имеют трапецеидальную форму и состоят из двух стальных пластин, между которыми помещен оксидно-бариевый магнит.

Отрыв держателей от деталей производят вручную.

Регулируемый держатель (рисунок 61, г)состоит из магнитных призм, шарнирно соединенных между собой двумя планками и переключаемых поворотом переключателей. Он служит для закрепления плоских и цилиндрических деталей под любым углом. Размеры призм 60×52×36 мм.

Использование электромагнитов в специализированной сборочно-сварочной оснастке расширяет сферу их применения и облегчает выбор технических решений при проектировании оснастки.

В качестве примера рассмотрим приспособление со встроенными электромагнитами для сборки и сварки глушителя двигателя СМД-14 трактора Т-74 (рисунок 62).

Корпус глушителя устанавливается в приспособление на призмы 3, фланцы глушителя надеваются на центрирующие штыри 4 опорной плиты 5 и прижимаются к базовым опорным плоскостям Б электромагнитами в головках 2 и 6. Электромагнитная головка 2 жестко закреплена на стойке 1. Поджим фланцев к корпусу глушителя осуществляется головкой 6, которая посредством тяги 7 и толкателя 10 пневмоцилиндром 11 перемещается по направляющим 14 корпуса 8.

Электромагнит и центрирующий механизм головки закреплены в ползуне 15 хомутом 13. Все механизмы приспособления базируются на плите корпуса 12. Тянущие элементы защищены от действия сварочных брызг кожухами 9.

Рисунок 62 – Приспособление для сборки и сварки глушителя двигателя СМД-14 трактора Т-74

Применение электромагнитов в конструкции приспособления позволило:

1) обеспечить выполнение технических требований чертежа в части перпендикулярности фланцев к оси глушителя;

2) исключить операцию обработки резанием фланцев;

3) упростить конструкцию приспособления.

Сварочные столы

Для закрепления деталей под сварку используют сварочные столы. Решением фирмы Foersterдля крупно и мелко-серийного производства сборных конструкций было изготовление столов из серого чугуна из наборных пластин.

Рисунок 63 – Сварочный стол Foerster из серого чугуна3×1.5×0,81 м

Преимуществом столов из наборных пластин является:

- легкость, т.к. стол состоит из наборных пластин (максимально допустимая нагрузка на рейку из серого чугуна 1,5 тонны)

- часть пластин может быть удалена со стола и переустановлена за его пределами, что позволит увеличить рабочую площадь

- на всю поверхность стола нанесена система координат X/Y, что способствует более точному позиционированию деталей

- точность позиционирования пластин 0,05 мм

- изменение высоты подъема стола делает его еще более удобным в эксплуатации

Для прижатия свариваемых деталей стол имеет Т-образный паз. Прижимная оснастка в Т-образном исполнении имеет две степени свободы, что дает возможность перемещения по всей ширине стола. Возможность установки нескольких креплений в один непрерывный паз, что позволяет закрепить крепления в одной плоскости.

Особенности данного решения:

1. Стойкость профиля к прилипанию брызг расплавленного металла, образующегося в процессе сварки

2. Сварочные столы могут быть соединены между собой

3. Не большая масса столов и зажимов особенно полезна для подъема (рисунок 64, б), вращения (рисунок 64, в) и наклона (рисунок 64, а). По аналогии с наклонными поворотными столами.

4. Раму сборочно-сварочного стола возможно установить на наклонно-поворотный (рисунок 64, а) либо в двухстоячный вращатель (рисунок 64, в), что позволяет значительно облегчить сборку и сварку в труднодоступных местах.

|

|

| а | б |

| |

| в |

Рисунок 64 – Варианты исполнения сварочных столов

Дата добавления: 2022-05-27; просмотров: 278;