Основные типы систем автоматического регулирования и управления

Системы автоматики

Простейшие автоматические системы — системы автоматической защиты предназначены для защиты оборудования от аварий (например, плавкий предохранитель в цепи рабочего тока объекта; клапан максимального давления в пневматических или гидравлических устройствах; устройство защиты тиристорных контакторов от перегрузок по току и напряжению при машинах для контактной сварки; автомат повторного включения, который не только отключает объект от источника питания при резком повышении силы тока сверх допустимого, но и делает затем два-три пробных подключения и только после этого отключает его окончательно).

Системы автоматической блокировки имеют два назначения:

защита оборудования от неправильных действий обслуживающего персонала (например, система блокировки в схеме реверсирования трехфазного двигателя, которая не позволяет включить двигатель на вращение в обратном направлении, если не отключено вращение в прямом направлении);

обеспечение заданной последовательности действия оборудования или включение резервного оборудования при выходе из строя основного (например, схема обеспечения строгой очередности зажигания игнитронов с помощью схемы управления в источниках сварочного тока машин электроконтактной сварки).

В сварочном производстве различают три фазы контроля: исходных материалов перед сваркой, параметров в процессе сварки и качества сварных соединений.

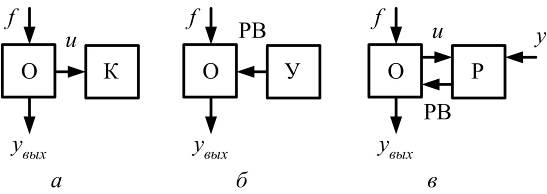

Системы автоматического контроля (рисунок 5.3, а) делят на три группы: измерения, сигнализации и регистрации.

f – возмущающее воздействие; yвых – выходной параметр объекта;

и – информация о состоянии объекта; у – закон регулирования; О – объект;

К – устройство контроля; У – устройство управления; РВ – регулирующее воздействие; Р – устройство регулирования

Рисунок 5.3 – Системы автоматического контроля (а),

управления (б),регулирования (в)

Системы автоматического измерения контролируют параметры объекта, процесса и выдают результаты в абсолютных значениях во всем диапазоне изменения. Например, при дуговой сварке контролируют силу тока и напряжение дуги, скорость сварки, при контактной сварке — силу тока, усилие сжатия электродов, время сварки и т.д. Измерительным устройством (индикатором) обычно служит стрелочный или цифровой прибор. При контактной сварке используют также специальные приборы типа ACT, АСД, СМ для измерения силы среднего и действующего тока, амплитуды и длительности протекания тока.

Для контроля качества сварных соединений неразрушающими методами применяют такие устройства контроля, как установки рентгеновского контроля РУП-120-5, «Лилипут», «Медикор» и др.; гамма-дефектоскопы типов УЗД и ДУГ.

Системы автоматической сигнализации применяют, когда требуется определять не конкретный параметр процесса, а лишь получать информацию о том, изменяется ли он в допустимых пределах. О достижении граничного значения такая система оповещает световым или звуковым сигналом.

Системы сигнализации используют также при необходимости установить факт существования или достижения контролируемым объектом определенного состояния. В машине МШРП-1-3 для роликовой сварки пластмассовых деталей система сигнализации, состоящая из гидравлического реле и сигнальной лампы, служит для контроля наличия воды в канале охлаждения электрода. В высокочастотной установке ЛД1-2 для сварки пластмасс световая сигнализация дает знать сварщику, что подготовка генератора (первичный прогрев) закончилась и можно начинать сварку.

Системы автоматической регистрации контролируемых параметров состоят из соответствующих датчиков и самопишущих и печатающих приборов или осциллографов, записывающих изменения параметров объекта на каком-либо носителе, чаще всего на бумажной ленте (например, прибор ИСТ-4АМ (разработан в ИЭС им. Е.О.Патона) для измерения и регистрации амплитудных значений силы тока при контактной сварке; приборы с потенциометрическими и индуктивными датчиками для регистрации усилия сжатия свариваемых деталей).

Примером применения комплексной системы автоматического контроля в сварочном производстве является прибор УВС, состоящий из магнитоупругого датчика, усилителя, индикатора и отключающего устройства. Прибор позволяет контролировать продолжительность сварочного импульса и прекращать подачу сварочного тока, как только прочность сварного соединения достигает максимального значения.

Системы автоматического управления (рисунок 5.3, б)предназначены для автоматического пуска, торможения и реверсирования электродвигателей, для управления приводами и сварочным оборудованием с помощью какого-либо управляющего устройства (например, электромеханические, пневматические и гидравлические системы управления, служащие для перемещения рабочих органов точечных, шовных, рельефных, стыковых и других электросварочных машин).

Разновидность систем управления (СУ) — это системы дистанционного управления. Их характерная особенность заключается в том, что цепь управления обособлена от цепи рабочего тока объекта и реализуется на малогабаритных, безопасных и удобных в обращении устройствах. Такие системы применяют, в частности, для управления источниками сварочного тока.

Часто процесс сварки необходимо выполнять в химически активных средах, вблизи излучающих поверхностей, в разреженной атмосфере или под большим давлением, внутри изделия малого объема и т.п. — когда сварщик не может находиться около сварочного аппарата. В таких случаях целесообразно использовать дистанционно управляемые установки или аппараты. Нередко технологическое оборудование подобного типа снабжают еще и системой дистанционного визуального контроля, содержащей зеркально-линзовое устройство либо телевизионную систему для наблюдения за процессом.

Телемеханические системы выполняют те же задачи, что и перечисленные нетелемеханические системы (контроля и управления). Отличие заключается в том, что в телемеханических системах объект расположен на значительном расстоянии от измерительного или управляющего устройства. При большом удалении объекта от управляющего устройства нельзя передавать управляющие сигналы так, как это делается в системах местного или дистанционного управления: всевозможные помехи и наводки вызывают искажения управляющего сигнала, в результате чего поведение объекта не соответствует подаваемым командам. Поэтому управляющий сигнал должен быть преобразован для защиты от действия возмущений и только потом подан в линию связи между управляющим устройством и объектом. Такое преобразование называют кодированием.

Если управляющее воздействие надежно закодировано, то сигнал в линию связи поступает к объекту неискаженным и без потерь. Однако в таком виде он, разумеется, не пригоден для управления реальным объектом. Необходимо обратное преобразование сигнала — декодирование, чтобы сделать его пригодным для использования. Следовательно, телемеханическая система должна содержать два устройства: шифратор и дешифратор для кодирования и декодирования сигнала и линию связи между ними для передачи закодированного сигнала.

Рассмотренную телемеханическую систему называют системой телеуправления (ТУ), систему для измерения параметров удаленных объектов — системой телеизмерения (ТИ), систему для контроля достижения пороговых уровней параметров удаленного объекта — системой телесигнализации (ТС). Нередко системы телеуправления и телесигнализации объединяют в одну (ТУ + ТС), с помощью которой в одном направлении подают управляющие воздействия (команды) на объект, а в другом — поступает дискретная информация о его состоянии. Телемеханические системы применяют, когда необходимо управлять сварочным оборудованием и контролировать его работу на расстоянии, а системы дистанционного управления и контроля нельзя применять из-за их незащищенности от внешних воздействий, например, при ремонтно-монтажных работах в атомной энергетике, когда фон радиоактивных излучений высок и искажает сигналы управления и контроля (если в системе нет кодирующих устройств).

Системы, в которых управляющие устройства создают на каждый момент времени заранее заданные позиции рабочих органов оборудования и параметры технологического процесса, называют системами программного управления. Примером такой системы в области контактной сварки может служить система с четырехпозиционным управляющим устройством, обеспечивающим сварочный цикл из четырех последовательных операций: сжатие–сварка–проковка–пауза. Параметры и продолжительность этих процессов могут быть выбраны и установлены заранее.

В качестве программоносителя можно использовать механические устройства (кулачки с путевыми выключателями, кулачки нужного профиля, наборы кулачков – командоаппараты), электронные цифровые запоминающие устройства, перфокарты и перфоленты, ферромагнитные ленты с соответствующими считывающими устройствами, специализированные программоносители.

Все рассмотренные системы относят к категории разомкнутых, или циклических. Такие системы либо дают информацию о ходе процесса (например, система автоматического контроля), либо вырабатывают управляющие воздействия (например, система автоматического управления). Системы называют циклическими потому, что процесс в них повторяется всегда одинаково: последовательность команд от управляющего устройства на объект, их длительность и интенсивность сохраняются от цикла к циклу неизменными.

Разомкнутые автоматические системы осуществляют управление без непосредственного вмешательства человека и без какого-либо отклонения от установленного порядка функционирования, они не имеют свободы выбора, не выходят за заданную программу. В разомкнутой системе управляющее воздействие задают без учета получаемого в результате управления регулируемого параметра. Разомкнутую СУ можно использовать только в тех случаях, когда влияние неконтролируемых возмущений невелико.

Более совершенными являются системы автоматического регулирования (рисунок 5.3, в), в которых объект регулирования и регулятор связаны замкнутым контуром. По одной из связей контура к регулятору поступает информация о состоянии объекта, о ходе происходящего в нем процесса. Регулятор на основании полученной информации и заданного закона регулирования анализирует состояние объекта и формирует соответствующее (по знаку и величине) регулирующее воздействие, которое посылает по второй линии связи на объект. Так продолжается, пока объект не достигнет заданного состояния. Примером такого регулирования может служить система автоматического регулирования напряжения на дуге в сварочном аппарате АДС-1000.

Замкнутые, или ациклические, системы работают без непосредственного вмешательства человека и имеют некоторую свободу выбора в своем поведении. В зависимости от установленного закона регулирования и характера внешнего возмущения, приведшего к нарушению заданного хода процесса, его восстановление возможно в прямом или обратном направлении, с большей или меньшей скоростью. Таким образом, благодаря замкнутому контуру передачи информации система обладает определенной устойчивостью к внешним воздействиям, мешающим заданному ходу процесса, и способностью устранять отклонения в ходе процесса. Напомним, что системы разомкнутого типа таким свойством не обладают, они либо дают информацию о состоянии объекта, либо посылают регулирующие воздействия на объект, но не контролируют результат управления им.

Дата добавления: 2022-05-27; просмотров: 138;