ПРОЕКТНЫЙ РАСЧЁТ ЗАКРЫТОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ ПРИ ПЕРЕМЕННОМ РЕЖИМЕ РАБОТЫ

Исходные данные расчёта:

1. Мощность на ведущем валу P1, кВт;

2. Частота вращения ведущего вала n1, об/мин;

3. Передаточное число U;

4. Срок службы передачи L, годы;

5. Режим нагружения.

2.1.Выбор материалов зубчатых колёс и определение допускаемых напряжений.

1. Материалы и термическая обработка зубчатых колёс. Выбор материалов производим по таблице 1. Прил. Для лучшей приработки зубьев твёрдость шестерни H1 рекомендуется назначать больше твёрдости колеса H2 на 10-15 единиц, т.е. H1 = H2 + (10…15)HB

2. Механические характеристики материала

σв (предел прочности) и σт (предел текучести) выбираются по таблице 1.Прил.

3. Предел контактной выносливости поверхности зубьев σHlim, выбирается по таблице 1.Прил.

4. Коэффициент безопасности при расчёте на контактную прочность SH:

SH = 1,1 при HRC ≤ 35; SH = 1,2 при HRC > 35 или по таблице 1.Прил.

5. Коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев ZR при определении допускаемых контактных напряжений. Значение ZR принимают в зависимости от класса шероховатости поверхности по таблице 2.Прил. Для быстроходных передач рекомендуется принимать большие значения.

6. Коэффициент, учитывающий окружную скорость колёс ZV:

Величину окружной скорости колёс в начале расчёта считают равной 5…10 м/с, а для скоростей v ≤ 5 м/с принимают ZV = 1,0.

7. Число оборотов работы передачи Lh за расчетный срок службы:

Lh = L ∙ 365Kгод ∙ 24Kсут (1)

Где Kгод и Kсут – коэффициенты использования передачи в году и сутках.

8. Коэффициент долговечности при расчёте на контактную выносливость KHL.:

KHL =  , причем 1 ≤ KHL ≤ 2,4 (2)

, причем 1 ≤ KHL ≤ 2,4 (2)

Если KHL < 1, то принимать KHL =1,0.

NHO – базовое число циклов перемен напряжений, определяется в зависимости от твёрдости по Бринелю или Роквеллу по формуле:

NHO = 30(HB)2,4 ≈ 0,063 (HRC)2 + 8 ∙ 106. (3)

Для материалов, твердость которых задана по Бринелю, NHO может быть определено по графику рисунка 7.Прил.

При постоянном режиме нагружения число циклов перемен напряжений:

NHE = 60 ∙ Lh ∙ n ∙ c, (4)

Где Lh – число работы передачи за расчётный срок службы в часах;

n – частота вращения того из колёс, по материалу которого определяется допускаемое напряжение;

с – число зацеплений зуба за один оборот колеса.

При переменных режимах нагружения, заданных циклограммой:

NHE = 60 ∙ Lh ∙ c ∙ Σ  ∙

∙  (5)

(5)

Где Ti – крутящие моменты, которые учитывают при расчёте;

Tmax – максимальный из моментов, участвующих в расчёте;

ni ; ti – соответствующие моментам Т частоты вращения и время работы.

9. Допускаемые контактные напряжения [σH]1 и [σH]2, МПа:

[σH] =  , (6)

, (6)

Для прямозубых передач, а также для косозубых, у которых твёрдость зубьев шестерни и колеса различаются незначительно, за расчётное допускаемое напряжение принимается меньшее из допускаемых напряжений, определённых для материала шестерни [σH]1 и колеса [σH]2.

Остальных случаях допускаемое напряжение определяют:

[σH] =  (7)

(7)

10. Предел выносливости зубьев по напряжениям изгиба σFlim, определяется по таблице 1.Прил.

11. Коэффициент безопасности при расчёте на изгиб SF:

SF = 1,55 … 1,75 по таблице 1.Прил.

12. Коэффициент, учитывающий шероховатость переходной поверхности при расчете допускаемых напряжений изгиба YR:

YR = 1,0 для фрезерованных и шлифованных зубьев;

YR = 1,2 для полированных зубьев.

13. Коэффициент, учитывающий влияние двухстороннего приложения нагрузки KFC:

KFC = 0,65 для улучшенных сталей;

KFC = 0,75 для закалённых сталей;

KFC = 0,90 для цементированных сталей.

При одностороннем приложении нагрузки KFC = 1,0.

14. Коэффициент долговечности при расчёте на изгиб KFL:

KFL =  , причем 1 ≤ KFL ≤ 2. (8)

, причем 1 ≤ KFL ≤ 2. (8)

Если KFL < 1, то принимать KFL = 1,0.

NFO – базовое число циклов перемен напряжений.

Для всех сталей NFO = 4∙106;

NFЕ – эквивалентное число циклов нагружений.

При переменных режимах нагружения заданных циклограммой:

NFE = 60 ∙ Lh ∙ c ∙ Σ  ∙

∙  (9)

(9)

mF = 6 при HRC ≤ 50 или HB ≤ 350;

mF = 9 при HRC > 50 или HB > 350.

15. Допускаемые напряжения изгиба [σF]1 и [σF]2 , Мпа:

[σF] =  ∙ YR ∙ KFL ∙ KFC . (10)

∙ YR ∙ KFL ∙ KFC . (10)

16. Предельные допускаемые контактные напряжения при кратковременных перегрузках [σH]max1 и [σH]max2, Мпа:

[σH]max = 2,8 ∙ σТ . (11)

Данная формула приведена для нормализованных, улучшенных и объемно закаленных зубьев (σТ – предел текучести материала – по табл. 1.Прил.)

[σH]max = 40 ∙ HRC (12)

Данная формула приведена для цементованных, азотированных и т.в.ч. закаленных зубьев.

17. Предельные допускаемые напряжения изгиба при кратковременных перегрузках [σF]max1 и [σF]max2, МПа:

[σF]max = 0,8 ∙ σТ , при HB ≤ 350; (13)

[σF]max = 0,6 ∙ σB , при HB < 350. (14)

(σB – предел прочности материала – по таблице 1.Прил.)

Проектный расчет.

Проводится с целью определения геометрических параметров зубчатых колес исходя из условия обеспечения их контактной прочности.

18. Крутящий момент на выходном валу T2 , Н ∙ м:

T2 = T1 ∙ U ∙ η , (15)

Где T1 – крутящий момент на ведущем валу, Н ∙ м: T1 = P1 / ω1;

ω1 – угловая скорость ведущего вала, с-1 : ω1 = πn1/30;

η – коэффициент полезного действия зубчатой конической передачи (η = 0,96…0,98).

19. Приведенный модуль упругости Eпр:

Eпр = 2,1 ∙ 105 МПа – для обоих зубчатых колес стальных;

Eпр = 1 ∙ 105 МПа – для обоих зубчатых колес чугунных;

Eпр = 1,36 ∙ 105 МПа – для стальной шестерни и чугунного колеса;

Eпр = (0,135 … 0,154) ∙ 105 МПа – для стальной шестерни и текстолитового колеса.

20. Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии в результате погрешностей в зацеплении и деформации зубьев KHβ (по рисунку 8.Прил.).

21. Коэффициент ширины зубчатого венца относительно внешнего конусного расстояния Kbe :

Kbe ≤ 0,3 – меньшие значения для неприрабатывающихся материалов (Н1 и Н2 > 350 НВ или υ > 15 м/сек). Наиболее распространено значение Kbe = 0,285.

22. Опытный коэффициент ϑН, характеризующий понижение прочности конической прямозубой передачи по сравнению с цилиндрической. (По таблице 3. Прил.)

Для прямозубой передачи -ϑН = 0,85.

23. Диаметр внешней делительной окружности колеса, мм:

de2 = 2,9 ∙  . (16)

. (16)

Величину de2 округляют до стандартного значения по таблице 4. Прил. Следует предпочитать первый ряд. Фактические значения de2 не должны отличаться от номинальных более чем на 2%.

24. Диаметр внешней длительной окружности шестерни, мм:

de1 =  . (17)

. (17)

25. Углы делительных конусов, º:

- колеса δ1 = arctg  ; (18)

; (18)

- шестерни δ2 = 90 - δ1 (19)

26. Внешнее конусное расстоияние, мм:

Re =  . (20)

. (20)

27. Ширина зубчатых колес, мм:

(21)

(21)

Округляем ширину зубчатых колес  по таблице 5. Прил.

по таблице 5. Прил.

28. Среднее конусное расстояние, мм:

Rm = Re – 0,5 ∙ bw . (22)

29. Диаметры средних делительных окружностей шестерни dm1 и колёса dm2, мм:

dm1 = de1 – bw ∙ sin δ1; (23)

dm2 = de2 – bw ∙ sin δ2; (24)

30. Определение числа зубьев шестерни Z1:

- определяется по графикам рисунка 9. Прил.;

- определяется по графикам рисунка 9. Прил.;

По значению  определяют:

определяют:

Z1 = 1,6 ∙  , при H1 и H2 ≤ 350 HB, (25)

, при H1 и H2 ≤ 350 HB, (25)

Z1 = 1,3 ∙  , при H1 ≥ 45 HRC и H2 ≤ 350 HB, (26)

, при H1 ≥ 45 HRC и H2 ≤ 350 HB, (26)

Z1 =  , при H1 и H2 ≥ 45 HRC. (27)

, при H1 и H2 ≥ 45 HRC. (27)

Округлить найденное значение Z1 до целого числа.

31. Число зубьев колеса:

Z2 = Z1 ∙ U (28)

Округлить найденное значение Z2 до целого числа.

32. Фактическое передаточное число U:

U =  . (29)

. (29)

Фактическое передаточное число не должно отличаться от стандартного более чем на 2,5% при U  4,5 и на 4,0% при U > 4,5.

4,5 и на 4,0% при U > 4,5.

33. Внешний окружной делительный модуль mte, мм:

Для конических зубчатых колес с прямыми зубьями в качестве стандартного расчетного модуля принимают внешний окружной делительный модуль: mte = me .

mte =  (30)

(30)

mte округляется до стандартных значений по таблице 6. Прил.

34. Внешний нормальный делительный модуль me, мм:

Для конических зубчатых колес с тангенциальными (косыми) зубьями в качестве стандартного расчетного модуля зубьев принимают внешний нормальный делительный модуль me:

me = mte ∙ cos β . (31)

35. Средний нормальный модуль mtm, мм:

В передачах с круговым зубом расчет ведут по среднему нормальному подулю mtm:

mtm = cos β ∙ mte  . (32)

. (32)

36. Диаметры окружностей выступов шестерни da1 и колеса da2, мм:

для прямозубых передач:

da1 = de1 + 2 ∙ mte ∙ cos δ1; (33)

da2 = de2 + 2 ∙ mte ∙ cos δ2. (34)

для косозубых передач:

da1 = de1 + 2 ∙ me ∙ cos δ1; (35)

da1 = de1 + 2 ∙ me ∙ cos δ1. (36)

для передач с круговым зубом:

da1 = de1 + 2 ∙ mtm ∙ cos δ1; (37)

da1 = de1 + 2 ∙ mtm ∙ cos δ1. (38)

37. Диаметры окружностей впадин шестерни dfe1 и колеса dfe2, мм:

для прямозубых передач:

dfe1 = de1 - 2,4 ∙ mte ∙ cos δ1; (39)

dfe1 = de1 - 2,4 ∙ mte ∙ cos δ1. (40)

для косозубых передач:

dje1 = de1 – 2,4 ∙ me ∙ cos δ1 ; (41)

dje2 = de2 – 2,4 ∙ me ∙ cos δ2 . (42)

для передач с круговым зубом:

dje1 = de1 – 2,4 ∙ mtm ∙ cos δ1; (43)

dje2 = de2 – 2,4 ∙ mtm ∙ cos δ2. (44)

38. Определяем среднюю окружную скорость, м/с:

υср =  . (45)

. (45)

39. Выбор степени точности:

Степень точности определяем в зависимости от средней окружной скорости, по табл 7.Прил.

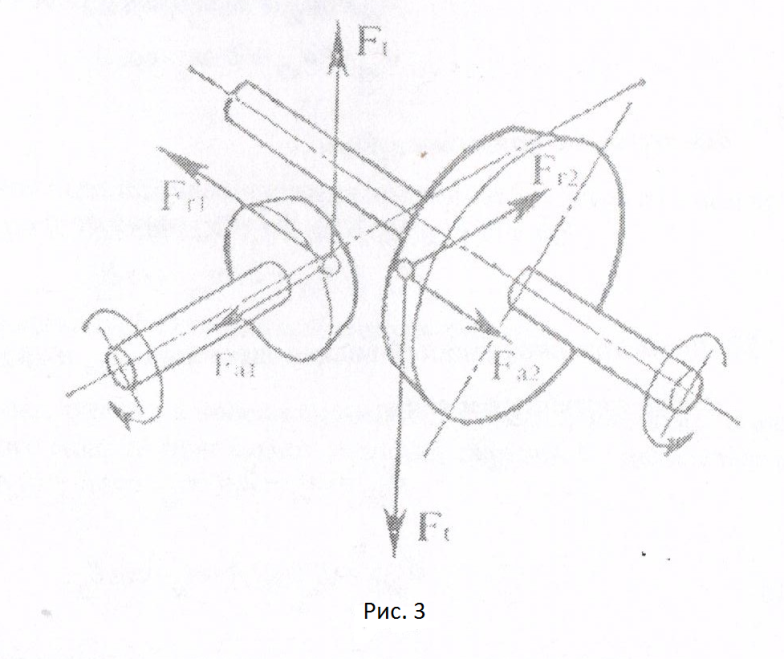

2.3. Расчет сил действующих в зацеплении (Силы, действующие в зацеплении, представлены на рис.3):

Для прямозубых колес:

40. Окружная сила Ft, H:

Ft =  . (46)

. (46)

41. Радиальная сила для шестерни Frl , равная осевой силе для колеса Fa2 , Н:

Fr1 = Fa2 = Ft ∙ tg α ∙ cos δ1 . (47)

42. Осевая сила для шестерни Fa1, равная радиальной силе для колеса Fr2, Н:

Fa1 = Fr2 = Ft ∙ tg α ∙ sin δ1 . (48)

где α – угол зацепления. Для некоррегированных зубчатых колёс α = 20º.

Для колес с непрямыми зубьями:

43. Окружная сила Ft, H:

Ft =  . (49)

. (49)

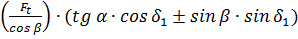

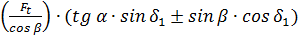

44. Радиальная сила для шестерни Fr1 , равная осевой силе для колеса Fa2 , Н:

Fr1 = Fa2 ∙  . (50)

. (50)

45. Осевая сила для шестерни Fa1, равная радиальной силе для колеса Fr2, H:

Fa1 = Fr2 ∙  . (51)

. (51)

В последних формулах знак зависит от направления внешнего момента, приложенного к валу шестерни, и линии наклона зуба как винтовой линии. Верхние знаки – направления момента (при наблюдении с торца) и винтовые линии зуба – совпадают, нижние не совпадают. Значение углов наклона β выполняют до 25…30º для колес с тангенциальным (косым) зубом и β ≈ 35º для колес с круговым зубом. (рис.2).

Дата добавления: 2017-01-08; просмотров: 1289;