ОСНОВНЫЕ ЭЛЕМЕНТЫ ГТД

Входное устройство

Входное устройство (воздухозаборник) служит для подвода воздуха в двигатель и эффективного преобразования кинетической энергии набегающего потока в потенциальную энергию давления. Полное давление движущегося воздуха превышает его статическое давление на величину скоростного напора:

.

.

При Мп = 1 полное давление превышает статическое в 1,89 раза. Для скоростей, превышающих скорость звука в 2 и 3 раза, отношение p*н /pн равно соответственно 7,8 и 36,7. Следовательно, эффективность работы входного устройства возрастает с увеличением скорости полета.

По своему принципу действия входное устройство является струйным компрессором, осуществляющим сжатие воздуха вследствие торможения потока в канале.

К входным устройствам предъявляются следующие требования:

- минимальные потери энергии потока;

- обеспечение необходимого расхода воздуха при работе двигателя на любых режимах;

- минимальное внешнее сопротивление;

- равномерное поле скоростей и давлений потока на выходе. Эффективность преобразования скоростного напора потока в давление определяется степенью повышения давления воздуха скоростным напором:

pV = p*в /pн.

Потери во входном устройстве оцениваются коэффициентом восстановления полного давления:

sвх = p*в /p*н.

По условиям компоновки двигателя на самолете входное устройство может быть установлено непосредственно перед компрессором или на входе в канал, подводящий воздух к расположенному внутри фюзеляжа двигателю. Входные устройства могут быть осесимметричными (лобовыми), как, например, у самолетов Як-42, МИГ-15, Ту-134, ИЛ-86 или боковыми (МИГ-25, Су-27, МИГ-29).

В зависимости от расчетной скорости полета ЛА входные устройства бывают дозвуковые, трансзвуковые и сверхзвуковые.

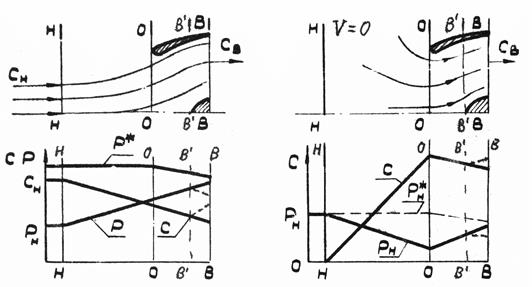

Дозвуковое входное устройство (M < 0,95) представляет собой профилированный расширяющийся канал (диффузор) со скругленными входными кромками для устранения срыва потока на различных скоростях полета (рис. 15). Входное устройство проектируют таким образом, чтобы скорость потока во входном сечении 0-0 c0 составляла приблизительно половину скорости полета (c0 @ 0,5 V). При этом основная часть процесса торможения потока осуществляется на участке между сечениями Н-Н и 0-0 еще до входа в двигатель. Сжатие воздуха на этом участке происходит без потерь, а дальнейшее торможение сопровождается меньшими потерями вследствие небольшой скорости потока в канале входного устройства.

|

а б

Рис.15. Дозвуковое входное устройство при работе его на расчетном режиме (а) и при V = 0 (б)

Перед входом в компрессор (участок между сечениями B'- B' и B - B) канал входного устройства имеет небольшое сужение для выравнивания поля скоростей по его окружности.

При взлете ЛА входное устройство ограничивает расход воздуха, поступающего к компрессору двигателя, работающего на максимальном режиме. При этом движение воздуха в канале диффузора ускоряется и его давление снижается (рис.15,б). Для устранения этого эффекта во входном устройстве иногда предусматривают клапаны, открывающиеся в результате разрежения в канале.

Дозвуковые диффузоры могут применяться и при небольших сверхзвуковых скоростях полета (М < 1,5). При этом в потоке перед входным устройством образуется прямой скачок уплотнения, после которого поток становится дозвуковым. Дальнейшее увеличение скорости приводит к росту интенсивности прямого скачка и к значительному увеличению потерь.

|

В отличие от дозвукового, трансзвуковое входное устройство имеет острую входную кромку.

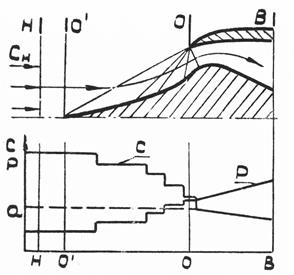

В сверхзвуковом входном устройстве (рис.16) процесс торможения осуществляется в системе из нескольких косых и одного прямого скачков уплотнения, для образования которых используется центральное тело (генератор скачков), имеющее форму ступенчатого конуса. В каждом косом скачке уплотнения скорость гасится с меньшими потерями, но остается сверхзвуковой. В заключительном прямом скачке поток преобразуется в дозвуковой. Потери при этом также снижаются из-за уменьшения интенсивности скачка.

На расчетном режиме скачки фокусируются на передней кромке обечайки. На нерасчетных режимах увеличиваются потери во входном устройстве, кроме того, возможна неустойчивая работа: помпаж или зуд. Для обеспечения устойчивой работы в широком диапазоне изменения скоростей полета и режимов работы двигателя применяют входные устройства с изменяемой в полете геометрией. При этом центральное тело или его отдельные составные части перемещают вдоль оси двигателя с помощью механизма управления так, чтобы скачки фокусировались на передней кромке входного устройства при разных скоростях полета. Для этой же цели возможно использование поворотных створок, изменяющих площадь сечения 0-0.

Входное устройство обеспечивает достаточное сжатие воздуха при больших скоростях полета, однако для взлета и полета на малых скоростях необходим компрессор.

Компрессор

Компрессор служит для сжатия воздуха и подачи его в камеру сгорания. Компрессор представляет собой лопаточную машину, сжимающую воздух за счет механической энергии, подводимой через вращающийся вал.

К компрессору предъявляются следующие требования:

- обеспечение необходимой степени повышения давления p*к и заданного расхода воздуха;

- равномерное поле скоростей на входе в камеру сгорания;

- минимальная чувствительность к изменению режима работы двигателя и внешних условий;

- высокий КПД;

- устойчивая работа на всех режимах;

- минимальная масса.

Основные параметры компрессора - степень повышения давления p*к = p*к /p*в;

производительность (расход воздуха) Gв и коэффициент полезного действия

hк = Lк s /Lк,

где Lк s и Lк - изоэнтропическая и эффективная работы компрессора соответственно.

Компрессоры бывают одноступенчатыми и многоступенчатыми. Степень повышения давления и КПД многоступенчатого компрессора равны произведению соответственно степеней повышения давления и КПД всех ступеней.

В авиационных ГТД используются центробежные (ЦБК), осевые компрессоры или их комбинации (осецентробежные).

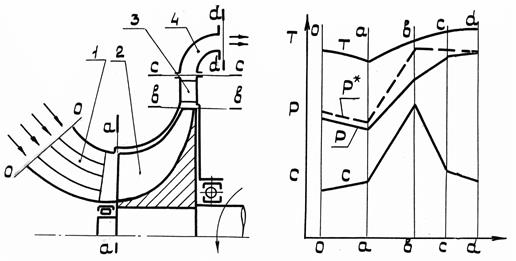

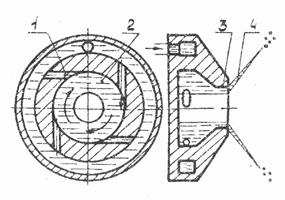

|

Центробежный компрессор (рис.17) состоит из входного направляющего аппарата 1, рабочего колеса (крыльчатки) 2, лопаточного диффузора 3 и выходных патрубков 4. Воздух в межлопаточных каналах рабочего колеса закручивается и под действием центробежной силы движется к периферии. При этом происходит его сжатие с одновременным увеличением скорости движения. В диффузоре и выходных патрубках, проходные сечения которых постепенно увеличиваются, скорость потока уменьшается, а давление возрастает (аналогично работе дозвукового диффузора входного устройства) (рис.17,б).

а б

Рис.17. Схема центробежного компрессора (а) и характер изменения параметров потока вдоль его проточной части (б)

Одноступенчатый ЦБК прост по конструкции, малочувствителен к изменениям режима работы двигателя, имеет малые осевые размеры при сравнительно высокой степени повышения давления (до 6). Расход воздуха может достигать 35 кг/с при односторонней или 70 кг/с при двухсторонней крыльчатке. К недостаткам ЦБК следует отнести большой диаметральный размер, невысокий КПД по сравнению с осевым компрессором, сложность компоновки многоступенчатого компрессора и ограниченный расход воздуха. Центробежные компрессоры применяют в малоразмерных ГТД (вертолетные ТВаД, турбостартеры и вспомогательные силовые установки). Иногда они устанавливаются в качестве выходных ступеней осецентробежных компрессоров небольших ГТД (например, ГТД-350, ГТД-3Ф, М-601).

При больших расходах воздуха (10...300 кг/с) и степенях повышения давления (p = 10...25 и более) применяют осевые компрессоры.

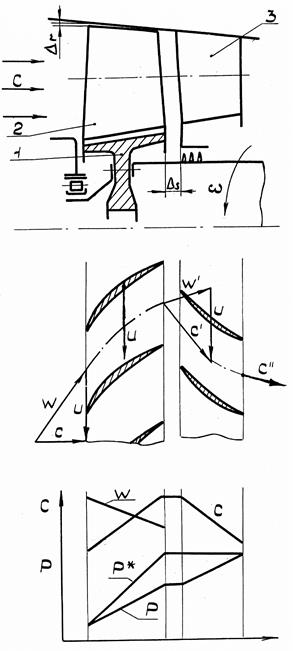

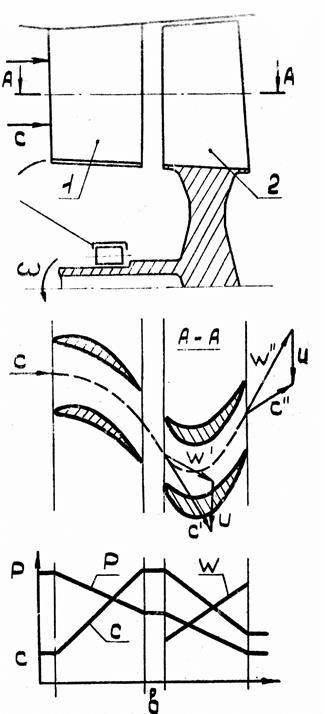

В осевом компрессоре поток движется по кольцевому каналу, образованному корпусом и ротором. Ступень осевого компрессора (рис. 18,а) состоит из подвижного колеса 1 с венцом рабочих лопаток 2 и лопаточного венца неподвижных лопаток - направляющего аппарата 3.

Рис.18. Схема ступени осевого компрессора (а), развертка лопаточной решетки (б) и характер изменения параметров потока (в)

Рис.18. Схема ступени осевого компрессора (а), развертка лопаточной решетки (б) и характер изменения параметров потока (в)

|

В межлопаточных каналах рабочего колеса (на рис.18,б представлена развертка цилиндрической поверхности по среднему радиусу проточной части ступени) потоку воздуха передается механическая энергия. Абсолютная скорость C увеличивается. Однако относительная скорость W уменьшается с одновременным ростом давления, поскольку каналы выполнены расширяющимися. В каналах направляющего аппарата, также расширяющихся к выходу, давление дополнительно повышается вследствие снижения скорости C. Кроме того, направляющий аппарат обеспечивает необходимое направление движения потока на входе в следующую ступень или в камеру сгорания.

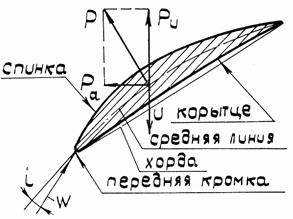

Каждая лопатка имеет профильную часть (перо), взаимодействующую с потоком, и хвостовик, закрепляющий лопатку в диске. Перо лопатки (рис.19) имеет две аэродинамические поверхности: вогнутую (корытце) и выпуклую (спинку).

Касательная к средней линии сечения профиля, проведенная в районе входной кромки лопатки, образует с направлением относительной скорости потока W угол i, называемый углом атаки.

В межлопаточных каналах рабочего колеса поток изменяет скорость и направление. При этом на спинке каждой лопатки образуется зона разрежения, а на корытце - зона повышенного давления. Это приводит к образованию аэродинамической силы Pл, которую можно разложить на осевую Pа и окружную Pu составляющие. Суммируясь для всех лопаток, осевые составляющие создают силу, которая воспринимается силовыми элементами двигателя и участвует в создании тяги. Окружные составляющие сил в сумме создают крутящий момент, на преодоление которого затрачивается энергия турбины.

Степень повышения давления в одной ступени осевого компрессора p*ст обычно не превышает 1,3. Для ее увеличения можно использовать предварительную закрутку воздуха в направляющем аппарате предыдущей ступени. С этой же целью перед первым рабочим колесом компрессора устанавливают входной направляющий аппарат.

Рис.19. Аэродинамические профили пера лопатки и действующие на них газовые силы

Рис.19. Аэродинамические профили пера лопатки и действующие на них газовые силы

|

Иногда с целью получения больших расходов без увеличения проходного сечения на первых ступенях компрессора увеличивают осевую составляющую абсолютной скорости потока. Это приводит к появлению сверхзвукового обтекания рабочих лопаток. Входные кромки рабочих лопаток в этом случае делают острыми. Сверхзвуковая ступень при тех же размерах, что и дозвуковая, позволяет увеличить расход воздуха на (15...20)% и повысить p*ст до 1,7...2,0. Однако ее КПД на (2...4)% ниже. Сверхзвуковые ступени позволяют уменьшить длину и массу компрессора.

Для обеспечения свободного вращения ротора между концами рабочих лопаток и статором компрессора должен сохраняться радиальный зазор Dr (см. рис. 18,а). Отношение Dr к высоте пера лопатки l (относительный радиальный зазор) сильно влияет на КПД ступени, который резко снижается при Dr/l > 1%. В процессе работы двигателя радиальный зазор изменяется под влиянием центробежных сил, давления воздуха и температурных деформаций. Выдержать приемлемую величину относительного радиального зазора наиболее сложно при небольших l, т.е. на последних ступенях компрессора. Для увеличения высоты лопаток последних ступеней компрессор проектируют с уменьшением осевой скорости потока.

Между вращающимися лопатками рабочего колеса и неподвижными лопатками имеется осевой зазор Ds. Величина этого зазора влияет на КПД ступени (в меньшей степени, чем радиальный зазор Dr), а также на уровень вибрации и шума. Снижение величины осевого зазора приводит к увеличению КПД и одновременному росту вибрации и шума.

В современных двигателях часто устанавливают несколько компрессоров (два или три), каждый из которых приводится во вращение отдельной турбиной и имеет свою частоту вращения. Такие двигатели называют двух- или трехвальными. Соответственно с увеличением давления воздуха вдоль проточной части от входного устройства к камере сгорания компрессоры называют компрессорами низкого (КНД), среднего (КСД) и высокого (КВД) давления. Достоинства многороторных компрессоров – хорошая приемистость, устойчивая работа, высокая напорность и более легкий запуск (при запуске такого двигателя необходимо раскручивать только ротор ВД - газогенератор). Однако с увеличением количества роторов усложняется конструкция двигателя.

Компрессор, подающий воздух в наружный и внутренний контуры, ТРДД, называют вентилятором. Ступени компрессора, установленные во внутреннем контуре, но вращающиеся вместе с вентилятором, называют подпорными.

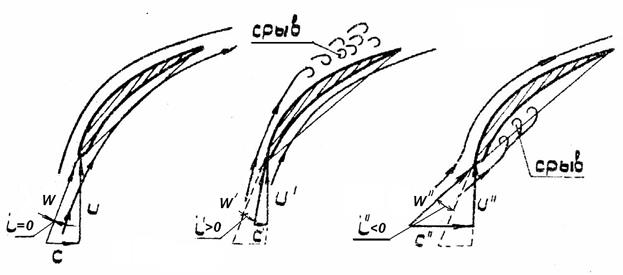

а б в

Рис.20. Характер обтекания лопаток потоком воздуха на расчетном (а) и нерасчетных (б, в) режимах

На расчетном режиме (при расчетном соотношении осевой и окружной скоростей потока на данном радиусе) воздух обтекает лопатки компрессора плавно (рис. 20,а). На других режимах углы атаки изменяются, и поток может срываться с поверхности лопаток. Иногда это приводит к неустойчивой работе компрессора, называемой помпажом.

Возможны два отклонения режима работы компрессора от расчетного: первый, когда расход воздуха и, следовательно, осевая скорость больше расчетных, и второй, когда расход меньше расчетного.

Первый случай реализуется при полете с большой скоростью и малой частотой вращения ротора двигателя (на режимах снижения самолета). При этом треугольник скоростей (рис. 20,в) на входе в колесо изменяется таким образом, что поток с относительной скоростью W ударяет в спинку лопатки. Возникшее вихреобразование на корытце не распространяется, а быстро затухает, так как у корытца находится зона повышенного давления. Компрессор работает с пониженным КПД, но устойчиво, без помпажа.

Второй случай реализуется при запуске и работе на малой скорости полета при высокой частоте вращения ротора (взлет, набор высоты). Поток с относительной скоростью W ударяет в корытце лопатки (рис. 20,в), срыв распространяется в зону пониженного давления на спинке и не затухает. Если таким обтеканием охвачено несколько начальных ступеней, возникает помпаж – продольные колебания воздуха в проточной части двигателя с инфразвуковой частотой (6...15 Гц).

Внешне помпаж проявляется в виде характерного звука, напоминающего хлопки, и тряски двигателя. Вследствие снижения расхода воздуха уменьшается тяга, нарушается устойчивое горение в камере сгорания из-за пульсации потока за компрессором. Возможны поломка лопаток компрессора от вибрации, разрушение опор и вала двигателя. Поэтому неустойчивая работа компрессора недопустима.

Существует несколько мер предупреждения помпажа. Наиболее распространенными из них являются:

- перепуск воздуха в атмосферу из-за первых ступеней;

- применение поворотных лопаток направляющего аппарата;

- использование многороторных компрессоров.

Перепуск воздуха из-за первых ступеней в атмосферу увеличивает расход через них и, следовательно, осевую скорость потока. Обтекание лопаток приближается к расчетному, но при этом снижается КПД компрессора. Перепуск осуществляется специальными устройствами в виде лент или клапанов, перекрывающих отверстия (окна) перепуска. Управление перепуском осуществляется автоматически в зависимости от частоты вращения ротора двигателя. Открытые клапаны перепуска облегчают раскрутку ротора при запуске двигателя.

Применение поворотных направляющих аппаратов дает возможность на опасных режимах автоматически корректировать углы атаки.

Лекция 5

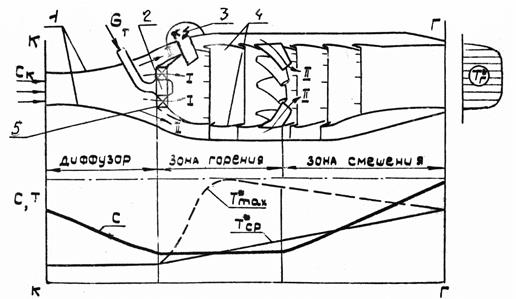

4.3. Камера сгорания

Камера сгорания служит для подвода тепла, получаемого при горении топлива, к рабочему телу.

Основные требования, предъявляемые к камере сгорания:

- максимальная полнота сгорания топлива при минимальных потерях тепла;

- минимальное гидравлическое сопротивление для снижения потерь энергии;

- устойчивое горение на всех режимах;

- надежное воспламенение при запуске на земле и в полете;

- минимальная длина факела пламени;

- окружная и радиальная равномерность температуры на выходе;

- низкое содержание вредных веществ и сажи в выхлопных газах.

Эффективность преобразования химической энергии топлива в тепло оценивает коэффициент полноты сгорания топлива hг, представляющий собой отношение количества тепла, подведенного к газовому потоку в камере сгорания, к теоретическому количеству тепла, которое содержится в топливе и могло бы выделиться при его полном сгорании и отсутствии потерь. Для камер сгорания ГТД на расчетном режиме hг = 0,97...0,995.

Потери полного давления в камере сгорания характеризует коэффициент восстановления полного давления sкс:

sкс = p*г /p*к = 0,92...0,97.

Для организации эффективного горения топливо в определенной пропорции смешивают с воздухом. Состав смеси принято характеризовать коэффициентом избытка воздуха

a = Gв /L0 Gт ,

где L0 - стехиометрический коэффициент, показывающий, какое количество воздуха необходимо для полного сгорания 1 кг топлива в идеальных условиях (для авиационного керосина L0 = 14,8).

Рис.21. Схема камеры сгорания ВРД:

1 – корпус; 2 – топливная форсунка; 3 – воспламенитель; 4 – жаровая труба; 5 – фронтовое устройство

Рис.21. Схема камеры сгорания ВРД:

1 – корпус; 2 – топливная форсунка; 3 – воспламенитель; 4 – жаровая труба; 5 – фронтовое устройство

|

При a = 1 смесь называется стехиометрической, при a < 1 -"богатой", а при a > 1 - "бедной" топливом. Керосино - воздушная смесь однородного состава может воспламеняться при a = (0,4...1,4). Наибольшей эффективности сжигания топлива можно добиться при стехиометрическом составе смеси. При этом температура и теплота сгорания максимальны. Температура пламени достигает (2200...2500)К. Однако температура газа на выходе камеры сгорания ограничена возможностями материалов деталей турбины и составляет у современных двигателей (1500...1650)К. Поэтому рабочий процесс в камере сгорания организуется следующим образом: воздух, подаваемый компрессором в диффузор камеры (рис.21), с помощью жаровой трубы разделяется на два потока. Первый поток (первичный воздух) через фронтовое устройство () поступает в зону горения через завихритель, куда через форсунку впрыскивается топливо. В зоне горения соотношение окислителя и горючего поддерживается близким к стехиометрическому (a = 0,8...1,3). Второй поток (вторичный воздух), составляющий (70... 80)% расхода воздуха через камеру сгорания, поступает в зону смешения через отверстия и карманы жаровой трубы и снижает температуру газа до допустимой. Избыток вторичного воздуха используется для охлаждения элементов камеры сгорания и турбины.

По общей компоновке можно выделить трубчатые (индивидуальные), трубчато - кольцевые и кольцевые камеры сгорания. Трубчатые представляют собой набор отдельных камер сгорания, равномерно расположенных по окружности за компрессором. Трубчато - кольцевая камера сгорания имеет внутренний и наружный корпусы, расположенные концентрично с осью двигателя, и отдельные жаровые трубы, размещенные между ними. В кольцевой камере сгорания корпуса и жаровая труба выполнены кольцевыми и расположены концентрично с осью двигателя. В современных двигателях преимущественно используются кольцевые и трубчато-кольцевые камеры сгорания.

Для первоначального зажигания топливной смеси при запуске двигателя в камере сгорания устанавливают один или несколько пусковых воспламенителей. Воспламенитель состоит из топливной форсунки и электросвечи, помещенных в общий корпус. При запуске в воспламенитель подаются воздух (в некоторых случаях - кислород) и топливо, а на свечу - электрическое напряжение.

Для распыления топлива в большинстве случаев используют центробежные форсунки (рис.22). Попадая через тангенциальные каналы 1 в цилиндрическую камеру 2, топливо закручивается и выходит через сопло 3 в виде конической поверхности - конуса распыла 4. При этом непрерывный поток топлива разделяется на мелкие частицы, величина которых определяет качество распыления и скорость сгорания.

Рис.22. Схема центробежной форсунки

Рис.22. Схема центробежной форсунки

|

Горение топлива сопровождается выделением вредных веществ. Главными из них являются окись углерода СО, различные углеводородные соединения и окислы азота, которые условно обозначаются CH и NOх, а также дым. В настоящее время существуют нормы ICAO* на допустимое содержание в отработавших газах вредных веществ.

CO и CH - продукты неполного сгорания топлива. Они образуются наиболее интенсивно на режиме малого газа, поскольку при этом значения T*г и p*к минимальны. Форсунки, рассчитанные на подачу большего количества топлива, работают с малым перепадом давления и распыляют топливо сравнительно крупными каплями. Часть этих капель пролетает мимо зоны горения, превращаясь в кокс с выделением угарного газа. Для уменьшения образования продуктов неполноты сгорания топлива применяют двухканальные форсунки, обеспечивающие хорошее качество распыления топлива в широком диапазоне расходов топлива, или подают топливо на разных режимах в разное количество форсунок пропорционально расходу (многофорсуночные камеры сгорания). В некоторых современных двигателях камеру сгорания выполняют двухъярусной с раздельными зонами горения для режимов с минимальной и максимальной подачей топлива.

Образование окислов азота NOx происходит в результате медленно протекающих реакций (примерно на порядок медленнее скорости горения), идущих с поглощением тепла. Интенсивность этого процесса быстро увеличивается с ростом температуры и максимальна при взлетном режиме работы двигателя. Для уменьшения выхода окислов азота важно снижать время нахождения топлива в горячей зоне, т.е. уменьшать длину зон горения и смешения.

4.4. Газовая турбина

Газовая турбина - лопаточная машина, служащая для преобразования энергии газового потока в механическую энергию вращающегося вала. В ТРД газовая турбина служит для привода компрессора и вспомогательных агрегатов. В двигателях других типов энергия турбины расходуется, кроме того, на привод вентилятора (ТРДД), винтовентилятора (ТВВД), винта через редуктор (ТВД) или выводится за пределы двигателя валом (ТВаД).

Газовые турбины бывают осевыми и радиальными (используются только в малоразмерных ГТД), одно- или многоступенчатыми.

Основными элементами осевой турбины (рис.23) являются сопловой аппарат (СА) 1 и рабочее колесо 2. В сужающихся каналах СА происходит расширение газового потока с увеличением скорости, снижением давления и температуры. В рабочем колесе межлопаточные каналы могут быть сужающимися или постоянного сечения. В первом случае газовый поток изменяет направление и продолжает расширяться с увеличением кинетической энергии (реактивная турбина), а во втором - только изменяет направление (активная турбина). В ГТД применяются реактивные турбины со степенью реактивности (отношением изоэнтропических работ расширения газа в каналах рабочего колеса и ступени турбины) r = 0,3...0,5.

Окружное усилие возникает в результате положительного перепада давления со стороны корытца лопатки вследствие изменения направления потока (активная составляющая) и от воздействия реакции струи (реактивная составляющая). Абсолютная скорость газа в ступени турбины уменьшается, так как кинетическая энергия затрачивается на совершение механической работы.

Часть энергии газа расходуется на преодоление потерь при расширении газа в сопловом аппарате, рабочем колесе, механических потерь и теряется при выходе газа из каналов. Потери в межлопаточных каналах вызваны трением газа о стенки и вихревым движением газа. В рабочем колесе, кроме того, возникает перетекание газа в радиальном зазоре между корпусом и концами лопаток. Все эти потери учитываются эффективным КПД турбины hт , который обычно составляет 0,80...0,95.

Рис.23. Схема ступени газовой турбины (а), развертка лопаточной решетки (б) и характер изменения параметров потока вдоль проточной части

Рис.23. Схема ступени газовой турбины (а), развертка лопаточной решетки (б) и характер изменения параметров потока вдоль проточной части

|

Детали турбины работают в условиях высокой температуры и подвержены воздействию больших напряжений (от газовых и центробежных сил), вибрации, газовой коррозии и эрозии. Для обеспечения прочности и надежности работы элементов турбины их изготавливают из жаропрочных и жаростойких сплавов, применяют теплозащитные покрытия, а также осуществляют охлаждение горячих частей турбины (в первую очередь - лопаток и дисков) воздухом, отбираемым за компрессором или из его промежуточных ступеней. Отбор воздуха на охлаждение турбины снижает тягу и ухудшает экономичность двигателя.

Лекция 6

4.5. Выходные устройства

Выходные устройства служат для осуществления процесса расширения газа и отвода его за пределы ЛА. В зависимости от назначения СУ они включают ряд элементов: реактивное сопло или диффузорный газоотводящий патрубок, реверсивное устройство, устройства для отклонения или поворота вектора тяги, шумоглушения, снижения инфракрасного излучения и др.

Реактивное сопло является основным элементом всякого выходного устройства. В нем происходит ускорение потока газа с целью создания реактивной тяги.

Основными требованиями, предъявляемыми к выходным устройствам СУ боевых ЛА, являются:

- малые величины внутренних потерь и внешнего сопротивления, требуемые для обеспечения максимальной эффективной тяги СУ;

- низкий уровень и малая поверхность рассеяния инфракрасного излучения;

- возможность управления вектором тяги в условиях взлета, посадки и боевого маневрирования;

- низкий (допустимый по установленным нормам) уровень шума.

Эти требования противоречивы и реализуются путем поиска компромиссных решений, учитывающих массовые характеристики, надежность, эксплуатационную технологичность и стоимость.

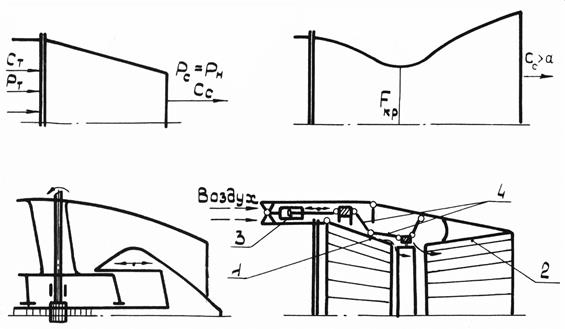

В реактивном сопле происходит расширение газового потока от давления за турбиной pт до давления на срезе сопла pс. При этом желательно обеспечить полное расширение газа (pс = pн), позволяющее получить минимальные потери тяги.

Если перепад давления на сопле pт / pс меньше критического, то скорость на его срезе равна или меньше местной скорости звука и сопло выполняется дозвуковым, т.е. в виде сужающегося канала. Сужающиеся сопла применяются на двигателях для дозвуковых и небольших сверхзвуковых (Mп < 1,5) скоростей полета. Схемы реактивных сопел показаны на рис. 24.

При сверхкритических перепадах давления сужающееся сопло работает с большим недорасширением. Потери кинетической энергии становятся существенными. Полное расширение потока в этом случае возможно в сверхзвуковом сопле Лаваля, имеющем сужающуюся и расширяющуюся части. В минимальном (критическом) сечении Fкр скорость потока достигает местной скорости звука и увеличивается в расширяющемся канале. Такие сопла обычно применяются в сверхзвуковых ВРД.

Реактивные сопла могут выполняться регулируемыми или нерегулируемыми. Регулирование сопла дает возможность изменять режим работы газогенератора или поддерживать его постоянным, а также обеспечивать полное расширение газа на всех режимах полета и работы двигателя. В ТРДФ и ТРДДФ регулирование сопла обязательно. Изменять геометрию сопла можно с помощью центрального тела (см. рис. 24,в) или створок корпуса (рис.24,г). В первом случае регулирование достигается осевым перемещением центрального тела. Это упрощает систему управления. Недостатки - сложность охлаждения центрального тела и увеличение размеров сопла из-за загромождения его центральной части.

В современных двигателях наибольшее распространение получило регулирование сопла с помощью поворотных створок (рис. 24, г). В сверхзвуковом сопле используют обычно два ряда регулируемых створок: первый ряд образует сужающийся канал с регулируемым критическим сечением (дозвуковые створки 1), второй - расширяющийся канал с регулируемым выходным сечением (сверхзвуковые створки 2).

в г

Рис.24. Схемы дозвукового (а) и сверхзвуковых (б, в, г) реактивных сопел

в г

Рис.24. Схемы дозвукового (а) и сверхзвуковых (б, в, г) реактивных сопел

|

Между до- и сверхзвуковыми створками может быть зазор, в который подается воздух от входного устройства (воздух подпитки). Этот воздух образует своеобразную газовую стенку между рядами створок и осуществляет эффективное охлаждение элементов конструкции. Такое сопло называется эжекторным. Для регулирования положения створок используют гидроцилиндры 3 и систему тяг 4.

У всережимного (автомодельного) сопла дозвуковые створки соединены со сверхзвуковыми шарнирно. Такое сопло не требует подвода воздуха подпитки, имеет более широкий диапазон регулирования и используется в двигателях последних разработок, хотя требует более сложной системы управления и имеет тяжелый температурный режим.

Сопла могут выполняться осесимметричными или плоскими.

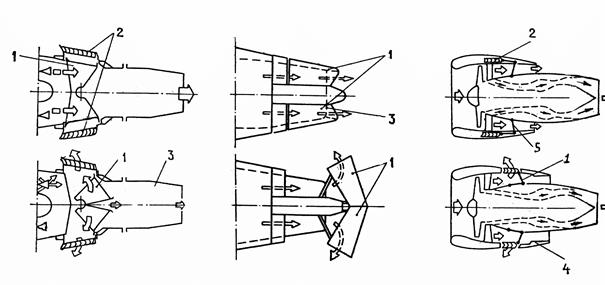

Реверсивное устройство (РУ) служит для изменения направления вектора тяги на обратное. Оно применяется для сокращения длины пробега при посадке и повышения маневренности самолета в полете.

РУ должно обеспечивать максимальную отрицательную тягу и возможность ее регулирования, иметь минимальный вес, включаться в течение минимального времени, не создавать потери при работе СУ на режимах прямой тяги. Поток газов из реверсивного устройства не должен попадать на вход двигателя и вызывать перегрев поверхностей ЛА и покрытия взлетно-посадочной полосы.

Существует большое разнообразие реверсивных устройств, различающихся как по схеме, так и по конструктивному исполнению (рис. 25). В ТРДД в зависимости от степени двухконтурности m реверсивные устройства устанавливаются или после смешивания потоков обоих контуров (при m < 2) (рис.25,а,б), или отдельные для каждого контура (2< m <4), или только во втором контуре при m > 4 (рис.25,в).

а б в

Рис.25. Схемы реверсивных устройств ТРДД на режимах прямой тяги (вверху) и реверсирования (внизу):

1 – створки; 2 – отклоняющие решетки; 3 – реактивное сопло; 4 – подвижный кожух; 5 - стойка

а б в

Рис.25. Схемы реверсивных устройств ТРДД на режимах прямой тяги (вверху) и реверсирования (внизу):

1 – створки; 2 – отклоняющие решетки; 3 – реактивное сопло; 4 – подвижный кожух; 5 - стойка

|

ХАРАКТЕРИСТИКИ ВРД

Характеристики ВРД - это зависимости основных параметров двигателя (тяги, мощности, удельного расхода топлива) от режимов работы (высоты и скорости полета, частоты вращения роторов, расхода топлива, положения РУД) и внешних условий. Характеристики используют при аэродинамическом расчете самолетов для определения их летно-тактических данных: максимальных дальности, скорости, продолжительности полета и т.д., а также при сравнительном анализе разных двигателей или различных способов регулирования.

Характеристики получают опытным путем или при помощи расчетов. Опытным путем, при испытании двигателя на стенде, можно сравнительно просто снять характеристики по частоте вращения ротора. Определение опытным путем характеристик по условиям полета и состоянию атмосферы представляет значительные трудности, так как требует использования сложнооборудованных самолетов - летающих лабораторий или специальных дорогостоящих высотных стендов.

Построение характеристик путем расчета всегда может быть осуществлено с меньшими затратами сил и средств. Кроме того, таким способом можно определять характеристики проектируемых двигателей еще до их изготовления.

Возможно построение характеристик на установившихся и неустановившихся (переходных) режимах работы. Ниже будут рассмотрены характеристики на установившихся режимах. Однако прежде необходимо определить условия совместной работы турбины и компрессора, а также зависимость выходных параметров (Pуд и Cуд) от основных параметров рабочего процесса (pк и T*г).

5.1. Совместная работа турбины и компрессора

В ТРД компрессор и турбина соединены общим валом, в результате чего работа турбины оказывает влияние на работу компрессора, и наоборот.

Из всех возможных режимов совместной работы турбины и компрессора можно выделить три группы:

-равновесные режимы с постоянными частотами вращения;

-режимы разгона с увеличением частоты вращения ротора;

-режимы торможения с уменьшением частоты вращения ротора.

Совместную работу турбины и компрессора связывают следующие условия:

1. Условие неразрывности потока, проходящего через них*. Расход газа через турбину равен сумме расходов воздуха через компрессор и топлива. Это условие должно также учитывать расходы воздуха, отбираемого на охлаждение элементов двигателя, самолетные нужды и потери в уплотнениях.

2. Баланс мощности. Мощность Nт, развиваемая турбиной, на равновесных режимах расходуется на привод компрессора Nк и, в общем случае, - на нужды потребителей Nпотр (привод самолетных агрегатов, электрогенератора). Уравнение баланса мощности для одновального ТРД можно представить в следующем виде:

Nт hm = Nк + Nпотр,

где hm - механический КПД, учитывающий потери мощности в трансмиссии и на привод агрегатов, обслуживающих двигатель.

3. Равенство частот вращения.

Развиваемую турбиной мощность Nт при заданных n и Gв можно изменять практически только регулированием температуры газа T*г перед сопловым аппаратом турбины. Выясним, какой должна быть температура газа перед турбиной в зависимости от частоты вращения ротора и режима работы ТРД.

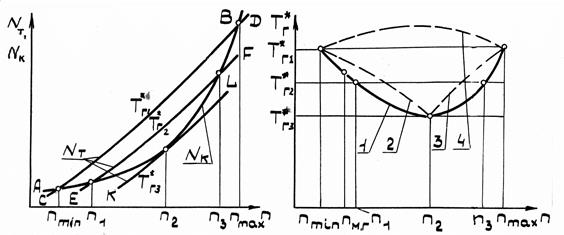

На рис.32,а кривая АВ изображает изменение мощности компрессора в зависимости от частоты вращения n, а кривые CD, EF, KL - изменение мощности турбины в зависимости от n и температуры газа T*г (T*г1 > T*г2 > T*г3). Точки пересечения кривых дают значения равновесных режимов.

На рис. 32,б представлено изменение температуры T*г в зависимости от n на равновесных режимах. При температуре T*г1 ротор может вращаться с частотами nmin и nmax, при температуре T*г2 – n1 и n3 , а при температуре T*г3 – n2.

а б

Рис.32. Зависимости мощности турбины и компрессора (а) и температуры газа на равновесных режимах (б) от частоты вращения ротора n

а б

Рис.32. Зависимости мощности турбины и компрессора (а) и температуры газа на равновесных режимах (б) от частоты вращения ротора n

|

Практический интерес представляет процесс перехода двигателя с одного равновесного режима на другой. Для разгона ротора от nmin до n2 необходимо, чтобы в этом диапазоне температура T*г (кривая 2) превышала температуру, соответствующую равновесным режимам (кривая 1). Это обеспечит превышение мощности турбины над мощностью компре

Дата добавления: 2021-04-21; просмотров: 715;