ОСОБЕННОСТИ КОНСТРУКЦИИ И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА

На эксплуатируемых в настоящее время отечественных вертолетах применяют в основном несущие винты с шарнирным креплением лопастей к втулке. Техническое обслуживание втулки несущего винта (HB) во многом аналогично ТО силовых и гидромеханических элементов самолетов. Так, при осмотре втулки следует обращать внимание на коррозионное состояние элементов конструкции, отсутствие глубоких забоин, царапин и трещин. При нарушении защитного покрытия элементов конструкции необходимо зачистить пораженные коррозией места, зашлифовать шкуркой и покрыть очищенную поверхность бесцветным лаком. Трещины и наклеп на элементах конструкции втулки HB недопустимы.

Отличительная особенность конструкции шарнирных втулок НВ - наличие значительного числа подшипников качения, работающих в условиях высоких нагрузок и малых перемещений. Высокая надежность шарнирных соединений обеспечивается оптимальным режимом их смазки, учитывающим как сортность применяемых масел, так и сезонность их использования (в зависимости от температуры наружного воздуха).

Для игольчатых подшипников осевых шарниров и подшипников рычагов поворота лопастей, независимо от температуры наружного воздуха используют консистентную смазку ЦИАТИМ-201 (203). Подшипники в полостях вертикального и горизонтального шарниров при температурах наружного воздуха до –250C смазываются маслом для гипоидных передач, которое разжижается при температурах наружного воздуха ниже –250C за счет добавления в него 1/3 объема масла АМГ-10. При повышении температуры выше +5 0C необходима замена смеси на масло для гипоидных передач во избежание ухудшения условий смазки подшипников.

Тщательность соблюдения технологии смазочных работ на втулке HB в значительной степени обеспечивает отсутствие такого распространенного явления, как нарушение герметичности уплотнения масляных полостей шарниров HB. В процессе эксплуатации вертолетов при значительных колебаниях температур (осенне-зимний, весенне-летний периоды) наблюдаются случаи подтекания смазки по уплотнениям масляных полостей горизонтальных и осевых шарниров. Основными причинами появления течи уплотнения шарниров наряду с их конструктивным несовершенством являются и эксплуатационные причины: перезаливка масла в полости шарниров, засорение дренажных клапанов, нарушение резьбовых соединений и уплотнений пробки заправочного отверстия.

Для демпфирования угловых перемещений лопастей в плоскости вращения в современных конструкциях шарнирных HB используются фрикционные (Ми-4), гидравлические (Ми-2, Ми-8, Ми-6) и пружинно-гидравлические (Ми-26) демпферы вертикальных шарниров (ВШ). Принцип действия демпфера любого типа заключается в поглощении кинетической энергии колебаний лопасти, преобразовании ее в тепловую энергию и рассеивании в атмосферном воздухе. Наибольшее распространение в настоящее время получили конструкции гидравлических демпферов ВШ, принцип действия которых аналогичен любым типам гидродемпферов, используемых в самолетных конструкциях.

Учитывая существенное влияние качества функционирования демпфера ВШ на возникновение различных видов колебаний вертолета и, в частности, на возможность возникновения «земного резонанса», необходимо уделять особое внимание контролю его технического состояния. Надежная работа гидравлических демпферов возможна только при отсутствии воздуха в их полости, появление которого возможно при снижении ниже допустимого значения уровня АМГ-10 в компенсационном бачке, нарушении герметичности соединительных трубопроводов, а также технологии монтажных работ.

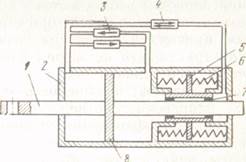

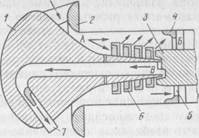

Преимуществом пружинно-гидравлического демпфера (ПГД), применяемого в конструкции втулки вертолета Ми-26, является не только хорошее демпфирование низких частот колебаний лопасти («земного резонанса») и колебаний лопасти с частотой вращения HB в полете, но и удовлетворительная защита конструкции вертолета от вибраций, создаваемых высокочастотными проходными гармониками HB. Для реализации указанных преимуществ в конструкции ПГД использована новая схема демпфера — основной демпфирующий гидроцилиндр соединен последовательно с упругими элементами (пружинами) и параллельно с дополнительным гидроцилиндром, демпфирующим перемещение пружин (рис.1). Кроме указанных преимуществ, у ПГД в меньшей степени проявляется общий эксплуатационный недостаток гидравлических демпферов — зависимость демпфирующих свойств от температуры жидкости и резкое ухудшение работы при попадании в рабочее тело пузырьков воздуха.

Лопасти несущего винта — наиболее ответственные элементы конструкции. Наибольшее распространение на средних и тяжелых вертолетах получили лопасти цельнометаллической конструкции с цельнотянутым лонжероном. Наиболее распространена конструктивная схема, включающая лонжерон, нервюры, стрингеры и обшивку, т е. все элементы, характерные для конструктивной схемы крыла самолета. Вместе с тем компоновка лопасти и ее конструктивная схема весьма специфичны вследствие особенностей силового нагружения лопасти вертолета в полете и на земле. Так, для конструкции лопасти наиболее рациональной является схема, в которой все нагрузки— поперечная сила, изгибающий и крутящий моменты, действующие в каждом сечении лопасти, воспринимаются одним силовым элементом — лонжероном. Все остальные элементы конструкции только передают действующие на них аэродинамические и инерционные силы на лонжерон.

Рис. 1. Пружинно-гидравлический демпфер:

1 – шток: 2 – корпус; 3 – односторонний дроссельный клапан; 4 – двухсторонний дроссельный клапан; 5 – плавающий шток; 6 – пружина;

7 – антифрикционная втулка; 8 – поршень

У вертолетов Ми-6, Ми-10, Ми-26 лонжерон изготавливается из высоколегированной стали со специальной термической обработкой. Учитывая высокую функциональную значимость лонжерона, разработана и эффективно применяется система сигнализации повреждения лонжерона, предназначенная для выявления на ранней стадии развития сквозных трещин и повреждений стенок лонжеронов. Конструктивно она реализована за счет герметизации внутренней полости лонжерона, создания в ней незначительного избыточного давления, измеряемого специальным сигнализатором, имеющим визуальную индикацию.

В случае появления трещин, давление воздуха в лонжероне падает и выравнивается с атмосферным. Избыточное давление в сильфоне сигнализатора разжимает его и выталкивает ярко раскрашенный колпачок сигнализатора, свидетельствующий о разгерметизации лопасти. Лонжерон имеет значительный запас живучести. Так, при возникновении сквозной трещины около 5 мм происходит разгерметизация лонжерона, а опасность его разрушения становится реальной при развитии величины усталостной трещины до 70...100 мм. Все это создает реальные условия для эксплуатации лопастей по состоянию с контролем параметров.

При техническом обслуживании лопастей HB, кроме проверки (индикации) давления в полости лонжерона, необходимо внимательно осмотреть комлевые участки, носовые и хвостовые части отсеков лопастей. Наиболее распространенными повреждениями и неисправностями при эксплуатации являются их забоины и вмятины от попадания посторонних предметов, расконтривание соединений, абразивный износ передней части лопасти, нарушение клеевых соединений и появление трещин обшивки отсеков. Наиболее вероятной зоной появления трещин обшивки отсеков является зона на расстоянии 0,75 длины лопасти. Допустимые значения эксплуатационных повреждений и методы их устранения строго регламентированы.

РЕГУЛИРОВОЧНЫЕ РАБОТЫ

Регулировочные работы несущей системы проводятся в случае возникновения повышенной вибрации вертолета («вождение» ручки управления в полете), а также после замены ряда агрегатов несущей системы. Наиболее распространенной причиной возникновения повышения вибраций, склонности вертолета к появлению признаков поперечной «раскачки» при запуске является нарушение соконусности вращения несущего винта.

Движение лопастей несущего винта называется соконусным, если все лопасти движутся по поверхности одного и того же конуса. Нарушение соконусности вращения несущего винта при фиксированном положении органов управления – следствие неравенства аэродинамических сил лопастей несущего винта, которое приводит к смещению равнодействующей тяги несущего винта от оси вращения и вызывает тряску вертолета.

Неравенство аэродинамических характеристик лопасти устраняется изменением установочного угла лопасти (за счет изменения длины вертикальной тяги поворота лопасти) и изменением угла отгиба закрылков. Вместе с тем наиболее сложным этапом работ, при устранении не соконусности вращения несущего винта, является определение взаимного положения концов лопастей в горизонтальной плоскости вращения винта. При этом осуществляется замер общего «разброса» (концов лопастей) и отклонения каждой лопасти относительно расчетной базовой линии вращения лопастей в горизонтальной плоскости. Одна из сложных задач, требующих специальных решений, – распознавание каждой лопасти.

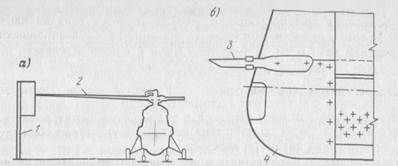

По способу замера разброса лопастей и их распознавания различают несколько методов определения соконусности. Так, на легких вертолетах наибольшее распространение получил контактный метод, известный как метод «флага». Эластичный «флаг» с закрепленным слоем бумаги укрепляется на специальной штанге и устанавливается на высоте, равной высоте конуса вращения несущего винта, каждая лопасть которого по законцовке окрашивается в различные цвета (рис.2, а). При достижении регламентированных для замера частот вращения HB штанга подводится к конусу вращения HB и на флаге фиксируются отпечатки законцовок лопастей (рис. 2, б). По цвету отпечатка идентифицируется номер лопасти, а разброс отпечатков замеряется.

К недостаткам этого метода можно отнести возможность повреждения лопастей несущего винта штангой, низкий уровень техники безопасности. Достоинство метода – высокая точность получения отпечатков, относительно малая трудоемкость.

Рис.2. Схема проверки соконусности несущего винта с помощью «флага»:

1 – штанга: 2 – лопасть несущего винта; 3 – кисточка; 4 – обтекатель лопасти несущего винта

Соконусность вращения несущего винта на тяжелых вертолетах определяют фотографированием концов лопастей при вращении винта (на земле и в полете) с помощью специального фотоаппарата, устанавливаемого под углом к оси вращения винта. Относительное положение изображений концов лопастей на фотоленте позволяет определить необходимое регулирование для обеспечения соконусности вращения лопастей (рис. 3). Основное преимущество данного метода – возможность наблюдения конуса вращения несущего винта при различных скоростях полета и высокая культура выполнения работ.

Проверка соконусности с помощью фотоэлемента на отечественных вертолетах не нашла применения из-за сложности методики и оборудования. Сущность метода заключается в том, что специальные фотоэлементы устанавливаются на концах лопастей и имеют электрическую связь с осциллографом. При прохождении осветительной штанги в фотоэлементе генерируется сигнал, который оставляет отметку на экране осциллографа. Протяженность отметки определяется длиной дуги, образуемой между соответствующими точками наклонных штанг.

Если соконусность нарушена, то концы разных лопастей проходят мимо штанг на разных уровнях, длина дуг траектории различных лопастей между штангами будет различна, а следовательно, различна и протяженность отметок на экране осциллографа.

Регулировочные работы систем управления вертолетом включают в себя регулирование управления общим шагом, продольного и поперечного управления вертолетом, хвостовым винтом и стабилизатором.

Рис.3. Относительное положение изображения концов лопастей на фотоленте: Н1. H4 – положение концов лопастей № I и 4 относительно базовой линии

Первые три вида работ производятся при наличии давления в гидросистеме вертолета (если она имеется на вертолете).

Все виды регулирования управления вертолетом осуществляются в соответствии с техническими допусками на данный тип вертолета, указанными в технологии технического обслуживания.

Регулирование системы управления общим шагом заключается в установлении соответствия положения ручки общего шага с положением ползуна автомата перекоса и углами отклонения лопасти несущего винта, а также соответствия показаний указателя общего шага и хода ползуна автомата перекоса.

Регулирование продольного и поперечного управления вертолетом проводится с целью достижения соответствия положения ручки управления циклического шага с углом наклона кольца тарели автомата перекоса. Для проведения данной работы применяются специальные приспособления, фиксирующие ручку управления циклического шага в необходимом положении, приспособления для установки угломера и оптический угломер. Регулирование продольного и поперечного управлений заключается в установке ручки циклического шага в нейтральном положении и ее фиксации. Затем проверяют положение штока и гидроусилителей при нейтральном положении ручки, которое должно точно соответствовать техническим условиям, а также соответствие нейтрального положения штоков загрузочных электромеханизмов.

При нейтральном положении ручки управления циклическим шагом проверяют угол наклона тарели автомата перекоса в продольном и поперечном направлении. Углы наклона должны соответствовать технологическим условиям.

После проверки нейтрального положения регулируют крайние положения ручки (вперед – назад, влево – вправо).

Положению ручки циклического шага должны соответствовать определенные углы отклонения тарели автомата перекоса и углы отклонения лопастей, обусловленные технологическими условиями данного типа вертолета.

Регулирование системы управления рулевым винтом производится с целью достижения соответствия положения педалей управления с углами отклонения лопастей рулевого винта. Для этого устанавливаются в нейтральное положение и фиксируются педали управления, проверяется выход штока гидроусилителя и хвостового редуктора, которые должны соответствовать ТУ для данного типа вертолета. Далее проверяется соответствие положения педалей и углов отклонения лопастей рулевого винта.

Регулирование системы управления стабилизатором сводится к проверке соответствия положения ручки «Шаг–газ» и углов наклона стабилизатора, обусловленных технологическими условиями для данного типа вертолета.

2. ВИБРАЦИЯ ВЕРТОЛЕТА И ЕЕ ПРЕДУПРЕЖДЕНИЕ

На вертолете насчитывают несколько сот различных видов колебаний отдельных частей и всего вертолета в целом, так как имеется целый ряд источников возбуждающих сил, к которым относятся несущая система, рулевые винты, силовая установка, редукторы и трансмиссия, системы охлаждения двигателей и др. Колебания на вертолете, вызванные вышеуказанными причинами, называются вынужденными. Вынужденные колебания происходят с частотой, равной частоте возбуждающих сил. Частота последних несущего винта находится в пределах 8... 16 Гц, рулевого винта 10...60 Гц, трансмиссий 50...600 Гц, силовой установки 600... 1000 Гц. Вибрации от лопастей несущего винта передаются через втулки и поток воздуха, отбрасываемый лопастями. Этот поток попадает на хвостовую и концевую балки в виде периодических импульсов и вызывает знакопеременные напряжения в элементах конструкции.

Наиболее часто подвергаются вынужденным вибрациям тяги проводки управления вертолетом. Особенно важно не допустить резонанса тяг, для чего необходимо знать собственную частоту колебания тяги, которая пропорциональна диаметру тяги и обратно пропорциональна квадрату ее длины. Поэтому для увеличения частоты собственных колебаний необходимо либо увеличить диаметр тяги, либо уменьшить ее длину. Для устранения резонанса тяг применяются инерционные демпферы, представляющие собой груз, смонтированный внутри тяги на резиновых амортизаторах.

Вынужденные вибрации элементов конструкции в обычных условиях не представляют собой опасности в связи с малыми значениями их амплитуд, однако в некоторых случаях при нарушении условий эксплуатации они могут стать опасными. Период допустимых вибраций определяется по действию их на конструкцию и организм человека. Вибрации считаются допустимыми, если они не ведут к разрушению конструкции и не вызывают неприятных ощущений у человека. Чем больше частота колебаний, тем меньше амплитуда вибраций, безболезненно переносимых человеком.

Кроме вынужденных колебаний, при эксплуатации вертолетов встречаются самовозбуждающиеся колебания, возникновение которых считается аварийной ситуацией. Различают три вида вертолетных самовозбуждающихся колебаний: земной резонанс, автоколебания· вертолета в полете и вибрация типа флаттер.

Земным резонансом принято называть самопроизвольно возникающие колебания (раскачивание) вертолета на земле с нарастающей амплитудой. Исследования земного резонанса показали, что физическая сущность данного явления заключается в следующем. При собственных колебаниях лопастей несущего винта в плоскости вращения (относительно вертикальных шарниров), которые могут возникать от какого-либо возмущения (порыва ветра, грубая посадка и т. п.), появляются инерционные силы в плоскости вращения винта. Передаваясь на фюзеляж вертолета, они вызывают его колебания на упругом шасси. Силы, раскачивающие вертолет, меняются с определенной частотой, зависящей от частоты собственных колебаний лопасти в плоскости вращения и угловой скорости вращения винта. Наиболее легко вертолет раскачивается тогда, когда частота изменения возбуждающих сил близка к частоте собственных колебаний вертолета на упругом шасси. Одновременно при колебаниях корпуса вертолета возникают силы, раскачивающие лопасти в плоскости вращения. Наличие такой двухсторонней связи между колебаниями вертолета и лопастей приводит к тому, что при некоторой угловой скорости вращения винта вертолет может стать неустойчивым, т. е. раз начавшиеся (вследствие какого-либо толчка) колебания вертолета могут оказаться не затухающими, а нарастающими.

Основными конструктивными средствами борьбы с этим явлением являются установка специальных демпферов на вертикальных шарнирах лопастей несущего винта, демпфирующих колебания лопастей в плоскости вращения, введение специальных демпфирующих элементов в конструкцию амортизаторов шасси или правильный выбор характеристик гидросопротивления амортизаторов шасси при прямом и обратном ходе.

К нарушениям правил технической эксплуатации, приводящим к земному резонансу, можно отнести: неправильную регулировку демпферов вертикальных шарниров; неправильную зарядку амортизаторов шасси вертолета; нарушение правил зарядки демпферов шасси; неправильную зарядку пневматиков колес шасси; нарушения соконусности несущего винта вертолета и ряд других факторов.

Автоколебания вертолета в полете по своей природе подобны явлению земного резонанса. Эти вибрации характеризуются сочетанием колебаний лопастей несущего винта относительно вертикальных шарниров и упругих элементов фюзеляжа вертолета. При колебаниях лопастей возникает центробежная сила несущего винта, которая приводит к биениям вала, деформации стержней подредукторной рамы и силовых элементов фюзеляжа. Данное явление присуще в основном двухвинтовым вертолетам продольной схемы.

Флаттер лопастей винтов наблюдается двух видов: изгибно-крутильный и маховой. Изгибно-крутильный флаттер в чистом виде чаще всего встречается у лопастей с жестким креплением к втулке. Маховой флаттер, т. е. сочетание маховых движений с колебаниями лопасти относительно шарнира, наблюдается у лопастей с шарнирной подвеской. Появление флаттера обоих видов предупреждается при конструировании вертолетов рядом конструктивных мероприятий (увеличением жесткости, подбором центровки лопастей и т. д.) . Однако он может возникнуть по эксплуатационным причинам: из-за нарушения балансировки и уменьшения жесткости конструкции. Нарушение весовой балансировки может происходить из-за смешанной каркасной конструкции лопастей, а также гигроскопичности применяемых материалов. Весовая балансировка нарушается чаще всего вследствие небрежного ремонта лопастей. Уменьшение жесткости лопастей происходит вследствие скрытых разрушений элементов конструкции.

Флаттер обнаруживается по возникновению сильной тряски и «размыву» конуса вращения лопастей. Он наблюдается при нарушении соконусности несущего винта в результате неправильной регулировки, однако в последнем случае он не зависит от частоты вращения несущего винта.

3. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ВЕРТОЛЕТНЫХ СИЛОВЫХ УСТАНОВОК

Техническое обслуживание вертолетных силовых установок имеет целый ряд особенностей, обусловленных главным образом конструктивными отличиями (размещением двигателя на вертолете, наличием редукторов и трансмиссий, систем принудительного охлаждения и т. д.) и более жестким режимом эксплуатации.

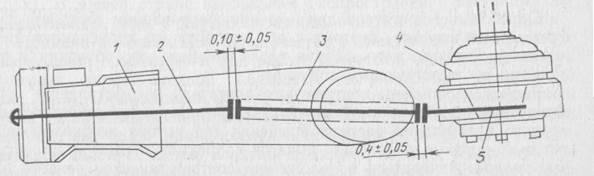

Установка двигателя на вертолет отличается от установки самолетных двигателей тем, что должно быть предусмотрено определенное положение двигателей относительно редуктора с учетом деформации фюзеляжа в полете. На вертолетах, оборудованных ГТД, замер относительного положения двигателя и редуктора при их монтаже осуществляется специальным приспособлением, устанавливаемым на место трансмиссии двигателя. Регулировка положения двигателя осуществляется перемещением задней регулируемой опоры двигателя и изменением длины тяг крепления передней опоры. Замер соосности ведется по фланцу эластичной муфты с помощью индикаторного приспособления (рис.4).

Главный редуктор на вертолете – наиболее нагруженный агрегат трансмиссии. Поэтому при техническом обслуживании трансмиссии особое внимание уделяется контролю за наличием, расходом, температурным режимом и чистотой масла в маслосистеме главного редуктора. Изменение состояния масла является наиболее информативным параметром работы главного редуктора. Так, наличие кокса в масле говорит о превышении температурного режима, наличие стружки – о повышенном износе его деталей. На современных силовых установках вертолетов применяются системы регистрации появления стружки, сигнализирующие о начале разрушения деталей трансмиссии двигателя и редуктора.

Рис.4. Схема регулировки положения двигателей относительно редуктора на вертолете: 1 – двигатель; 2, 3, 5 – валы двигателя, трансмиссии и редуктора; 4 – главный редуктор

Применение принудительной системы охлаждения двигателя предъявляет повышенные требования к состоянию дефлекторов обдува, состоянию воздушного тракта вентилятора, системе управления обдувом. Нарушение системы охлаждения может привести к нарушению температурного режима, появлению местных перегревов, к отказу двигателя.

В целом техническое обслуживание вертолетных силовых установок производится теми же методами и с применением аналогичного оборудования, что и при обслуживании самолетных силовых установок. Однако при выполнении работ на вертолетах необходимо учитывать ряд специфических особенностей, связанных с конструктивными отличиями и различными условиями эксплуатации. Так как вертолетные силовые установки эксплуатируются в условиях повышенных вибраций, особое внимание при дефектации силовых установок необходимо уделить состоянию резьбовых соединений и их контровке, герметичности коммуникаций.

Опыт эксплуатации вертолетных ГТД показывает, что на режиме висения вблизи земли или при работе на земле в ветреную погоду возможно забрасывание отработавших газов на вход двигателя, вызывающее повышение температуры поступающего воздуха. Это объясняется разрывом струй отработавших газов встречным ветром и последующим его перемешиванием с воздушными потоками от несущего винта. Устранить полностью данное явление только проведением конструктивных мероприятий невозможно, поэтому при запуске и опробовании ГТД необходимо располагать вертолет против направления ветра. Такое же ориентирование вертолета необходимо для предотвращения ударов лопастей несущего винта о хвостовую балку при их; раскрутке.

Опробование двигателя даже на пришвартованном вертолете требует особых навыков, поэтому к его опробованию допускаются лица инженерно-технического состава после специального обучения и получения соответствующих допусков.

Запуск поршневого вертолетного двигателя осуществляется при включенной трансмиссии (без нагрузки), и для предотвращения чрезмерного превышения частоты вращения его ротора необходим тщательный контроль положения рычагов коррекции и «Шаг–газ», которые должны находиться в положении, соответствующем режиму малого газа.

Эксплуатация вертолетов в зонах с повышенной запыленностью воздуха вызывает повышенный износ проточной части газотурбинных двигателей, что вызывает ухудшение их характеристик: уменьшение мощности, увеличение удельного расхода топлива, возникновение помпажа. Абразивные частицы, попадая в газотурбинный тракт двигателя и двигаясь с большой скоростью по проточной части двигателя, вызывают сильный износ деталей компрессора. Наибольшему износу подвержены рабочие лопатки первых ступеней, износ которых происходит по всей высоте входной кромки и по вогнутой части. Значительно изнашиваются лопатки спрямляющих аппаратов и внутренняя поверхность корпуса компрессора.

Рис. 5. Пылезащитное устройство инерционного типа:

1 – эжектор; 2 – обтекатель; 3 – коллекторная губа; 4 – внешняя обечайка; 5 – входной тоннель; 6 – сепаратор; 7 – трубопровод вывода пыли

В запыленном воздухе, кроме деталей компрессора, эрозионному износу и разрушению подвергается покрытие элементов входного устройства двигателя, что существенно увеличивает вероятность обледенения при попадании вертолета в соответствующие метеоусловия. При этом ускоряется износ лабиринтных уплотнений и подшипников ротора, ухудшается качество распыла топлива и охлаждение камер сгорания. Попадая в воздушные магистрали системы автоматического регулирования, частицы пыли могут существенно нарушить функционирование данной системы. Существенно интенсифицируются процессы нагарообразования на лопатках турбины, где при определенном химическом составе пыли может образоваться силикатный «панцирь» значительно изменяющий конфигурацию лопатки, что снижает КПД турбины и двигателя в целом.

Наиболее эффективным конструктивным мероприятием по защите проточной части двигателя от вредного воздействия пыли является установка в воздухозаборник двигателя пылезащитного устройства (ПЗУ). В нашей стране наибольшее распространение получили ПЗУ инерционного типа с двумя ступенями очистки воздуха от пыли.

Принцип действия ПЗУ заключается в следующем. В результате разрежения, создаваемого при работе двигателя, запыленный воздух проходит через входной кольцевой искривленный тоннель Л (рис.5), образованный задней частью обтекателя 2, коллекторной губой 3 и внешней обечайкой 4. При этом под действием центробежных сил частицы пыли прижимаются к поверхности обтекателя и, перемещаясь вместе с частью воздуха, попадают на вход сепаратора 6 в канал Б, представляющий собой пылевую ловушку. Большая часть запыленного воздуха, очистившись от пыли в первой ступени ПЗУ (искривленном тоннеле А), проходит по каналу Б, образованному внешней обечайкой 4 и сепаратором 6, на вход в двигатель. Меньшая часть запыленного воздуха, проходя через сепаратор 6, очищается /в нем за счет поворота потока в криволинейных межкольцевых каналах, поступает в канал Б и далее на вход в двигатель. Наконец, наиболее запыленный воздух (пылевой концентрат) проходит в канал В и далее в трубопровод 7 вывода пыли. За счет разрежения, создаваемого эжектором 1, пылевой концентрат отсасывается и выбрасывается за борт вертолета в атмосферу.

Пылезащитное устройство включается в работу при подаче к эжектору сжатого воздуха, забираемого за компрессором двигателя, для чего необходимо открыть заслонку с электроуправлением. Степень очистки воздуха от пыли с помощью ПЗУ составляет 70...75 %, потери мощности двигателя при включенном ПЗУ – 5...6 %, при выключенном – 2...3 %, масса ПЗУ вертолета Ми-8 – 50...60 кг. В конструкции ПЗУ предусмотрена противо облединительная система, которая выполнена смешанной: одна часть узлов обогревается горячим воздухом, отбираемым за компрессором двигателя, другая часть имеет электрообогрев. На вертолетах, оборудованных ПЗУ, при подготовке к полетам необходимо проверять чистоту сепаратора, снимая обтекатель. Засорение сепаратора посторонними предметами вызывает снижение эффективности и потерю работоспособности ПЗУ, увеличивает затраты мощности двигателей.

Эксплуатационный контроль СУ вертолета осуществляется традиционными методами, требующими значительных трудозатрат. Внедрение встроенных бортовых ACK осуществляется крайне медленно, что существенно задерживает реализацию прогрессивных методов и стратегий ТОиР вертолетов.

| <== предыдущая лекция | | | следующая лекция ==> |

| Подводное устьевое оборудование морских скважин | | | Техника и технология разработки и эксплуатации шельфовых месторождений |

Дата добавления: 2016-10-18; просмотров: 5144;