Качество поверхностей деталей машин

Строение поверхностного слоя материала

Поверхностный слой включает в себя наружную поверхность имеющую непосредственный контакт с внешней средой (граничный слой), и нижележащий слой деформированного металла, отличающегося от основной части (сердцевины металла своим строением, механическими, физическими и химическими свойствами.

Граничный слой Атомы, расположенные на поверхности, имеют связи только с соседними и нижележащими атомами и находятся поэтому в неуравновешенном, неустойчивом состоянии, т.е. обладают запасом свободной поверхностной энергии, которую можно представить в виде суммы потенциальной и кинетической энергии. Потенциальной части соответствует искажение нормального построения решетки, а кинетической – изменение режима колебаний атомов в граничном слое. В следствии своей повышенной активности поверхность твердого тела неизбежно адсорбирует элементы окружающей среды и, как правило, бывает покрыта слоями адсорбированных газов, паров воды и жиров, часто осаждающихся прямо из воздуха. Адсорбированные слои смазки, оказывают значительное влияние на величину поверхностной энергии, на процесс пластической деформации, на диспергирование поверхностных слоев и прочность металла (эффект Ребиндера). Адсорбция снижает поверхностное натяжение и энергию поверхностных атомов и облегчает развитие деформации.

Ниже граничного слоя, располагается слой сильно деформированного и упрочненного металла.

Во многих случаях при кристаллизации формируется так называемая мозаичная структура, состоящая из небольших блоков с размерами 10-3 –10-4 мм, неправильной формы, но правильного внутреннего строения, разориентированных друг относительно друга под небольшими углами.

В 1 мм3 может находиться до 1012 блоков. В поперечнике зерна мелкозернистой стали находится около 10 блоков. Размеры блоков мозаики одного кристалла, даже после отжига, могут значительно отличаться друг от друга, что приводит при пластической деформации к возникновению значительных по величине остаточных напряжений, уравновешивающихся в границах одного зерна (т.е. напряжений второго рода). Блоки мозаики состоят из мелких кристаллов, в которых всегда существуют атомы, обладающие энергией, превосходящей среднее значение энергии соседних атомов, и способные поэтому преодолеть созданный последними потенциальный барьер, покинуть свои места равновесия в узлах решетки, создавая в них пустоты (вакансии), и занять новые места в междоузлиях решетки (дислоцированные атомы) или в вакансиях других кристаллических ячеек. Беспорядочное движение атомов вокруг вакансий приводит к попаданию на свободное место в решетке какого-нибудь другого атома, что приводит к исчезновению данной вакансии и появлению новой.

При комнатной температуре число вакансий невелико. Возникновение вакансий изменяет плотность металла. Наличие вакансий и дислоцированных атомов приводит к значительным искажения кристаллической решетки.

Точечные дефекты (вакансии, примеси, дислоцированные атомы) вызывают нарушение правильности строения кристаллической решетки и приводят к повышению свободной энергии кристаллов. Равновесное положение точечных дефектов в решетке является метастабильным, а удаление из кристалла влечет за собой понижение его свободной энергии.

Сопротивление деформированию и разрушению кристаллов определяется энергией межатомной связи. Каждый атом кристаллической решетки подвергается одновременному воздействию сил притяжения и сил отталкивания. Общая потенциальная энергия взаимодействия ионов и электронов (энергия связи) является функцией межатомного расстояния. Теоретическая прочность твердого тела при абсолютном нуле возрастает с увеличением модуля упругости Е (модуля Юнга) и величины поверхностной энергии и уменьшается с увеличением расстояния межу соседними атомными плоскостями. Расчетами теоретической прочности металлов установлено кристаллическое напряжение  сдвига, необходимое для осуществления пластической деформации

сдвига, необходимое для осуществления пластической деформации  . Расчеты теоретической прочности металлов по данной формуле дают ее значения на несколько порядков выше их фактической прочности, установленной непосредственными экспериментами. Значительные расхождения теоретической и фактической прочности объясняются

. Расчеты теоретической прочности металлов по данной формуле дают ее значения на несколько порядков выше их фактической прочности, установленной непосредственными экспериментами. Значительные расхождения теоретической и фактической прочности объясняются  наличием в реальных поликристаллах различных несовершенств и дефектов кристаллической решетки. Особенно сильное влияние на снижение прочности реальных металлов оказывают дислокации.

наличием в реальных поликристаллах различных несовершенств и дефектов кристаллической решетки. Особенно сильное влияние на снижение прочности реальных металлов оказывают дислокации.

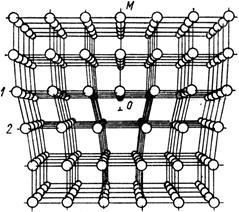

Расположение атомов вокруг линейной дислокации в простом кубическом кристалле. Атомный ряд 1 и все горизонтальные ряды атомов, расположенные выше него, имеют соответственно на один атом больше ряда 2 и нижележащих рядов атомов. Это приводит к искажению строения решетки при котором расстояние между атомами верхнего ряда у точки О (центр, или ядро дислокации) меньше нормального (решетка сжата), а расстояние между атомами нижнего ряда у точки О больше нормального (решетка растянута.

Расположение атомов вокруг линейной дислокации в простом кубическом кристалле. Атомный ряд 1 и все горизонтальные ряды атомов, расположенные выше него, имеют соответственно на один атом больше ряда 2 и нижележащих рядов атомов. Это приводит к искажению строения решетки при котором расстояние между атомами верхнего ряда у точки О (центр, или ядро дислокации) меньше нормального (решетка сжата), а расстояние между атомами нижнего ряда у точки О больше нормального (решетка растянута.

Дислокация проходит через весь кристалл или значительную его часть на длину порядка 10-4мм, сливаясь обычно с другими дислокациями, имеющими иное направление, или упираясь концами в какие-либо дефекты структуры кристалл (примеси, границы зерен).

Дислокация (как на рис.), имеющая в верхнем ряду 1 больше атомов, чем в нижнем ряду 2, считается положительной и обозначается символом ^ и наоборот Т.

Возникновение дислокаций в кристалле не приводит к нарушению сплошности кристаллической решетки и образованию свободной поверхности, однако атомные слои в месте расположения дислокаций упруго искажаются, в результате чего возникает локальная концентрация напряжения. Если силы, действующие на дислокацию, каким-либо образом уравновешены, то она неподвижна. Вывести дислокацию из такого состояния, необходимо подвести к материалу энергию из вне. Дополнительная внешняя нагрузка вызывает смещение дислокации в направлении вектора результирующей силы.

Силовые поля дислокаций взаимодействуют межу собой. Если дислокации расположенные в одной плоскости скольжения, с одинаковым знаком, то они отталкиваются, сближение дислокаций разного знака приводит к их аннигиляции (взаимодействию) с выделением энергии

Дислокации возникают в реальном кристалле в процессе его роста из расплава или раствора. Источниками дислокаций в недеформированном кристалле могут служить также скопления вакансий. Линии дислокаций могут заканчиваться выходом на границу (поверхность) кристалла. Внутри кристалла дислокация не может образоваться внезапно, т.е. так, во внутренних зонах концы линий дислокаций должны соединяться, образуя замкнутые системы. В связи с этим в кристаллах существуют криволинейные, а также «большие дислокации».

Однажды образовавшись, дислокация может двигаться через весь кристалл при очень малом напряжении и с очень большой скоростью, приближающейся при больших внешних напряжениях к скорости звуковой волны.

В соответствии с этим процесс скольжения может быть представлен как движение через кристалл некоторой волны смещения, являющейся плоской дислокацией, завершающееся появлением на кристалле ступеньки сдвига, т.е. пластическим смещением одной части кристалла относительно остального его объема.

Пластическая деформация, упрочнение и разупрочнение металла.

Приложение внешней силы вызывает упругую, а затем и пластическую деформацию металлов.

Сдвигообразие в кристалле, развивающееся под действием внешней силы, в основном представляет собой движение дислокаций по плоскостям скольжения и выход их на поверхность кристалла. Однако смещение первичных дислокаций ограничено и не может вызывать углов сдвигов > 1о , в то время как в действительности при пластической деформации кристаллов наблюдается появление углов сдвигов, превышающих указанную величину.

Большая пластическая деформация металла происходит потому, что при смещении первичных слоев дислокаций возникают новые дислокации, т.е. происходит размножение дислокаций. При этом многие первичные дислокации не принимают участия в начальной деформации, так как они сильно заблокированы теми или иными препятствиями и новые дислокации возникают легче, чем приходят в движение эти заторможенные дислокации. С ростом степени деформации искажение решетки возрастает, увеличивается плотность дислокаций, происходит генерирование дислокаций.

Механизм генерирования был открыт в 1950 году Франком и Ридом. (на примере образования мыльного пузыря). Под действием деформации происходит «выгибание» дислокаций, приводящее к сдвигу.

Дислокации влияют на плотность электро- и теплопроводность, а также на внутреннюю энергию и приводят к увеличению объема вследствие эффектов упругости второго порядка, т.к. дислокации представляют собой нарушение регулярности кристаллической решетки, они рассеивают электроны и фотоны и уменьшают электро- и теплопроводность.

В связи с тем, что пластическая деформация представляет собой движение по плоскостям скольжения с их выходом на поверхность кристалла, возникновение всевозможных препятствий затрудняющих движение дислокаций, вызывает упрочнение поликристалла. Увеличение общего числа дислокаций (т.е. повышение плотности дислокаций), происходящее в связи с их генерированием источниками Франка-Рида в процессе пластической деформации, сопровождается деформационным упрочнением.

Деформационное упрочнение (наклеп) металла, обрабатываемого резанием, обкаткой роликами и шариками, дробеструйным наклепом, чеканкой и другими основано на увеличении плотности дислокаций.

Равномерное распределение атомов примесей и создание дисперсионных фаз достигается в настоящее время методами легирования и спец. термической и термомеханической обработки, обеспечивая значительное упрочнение металлов.

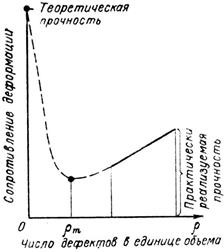

Таким образом, дефекты решетки оказывают на сопротивление кристалла деформации двоякое действие. Способствуя образованию дислокаций они ослабляют кристалл. С другой стороны, они упрочняют его, так как препятствуют свободному перемещению дислокаций. При некоторой плотности дислокаций

Таким образом, дефекты решетки оказывают на сопротивление кристалла деформации двоякое действие. Способствуя образованию дислокаций они ослабляют кристалл. С другой стороны, они упрочняют его, так как препятствуют свободному перемещению дислокаций. При некоторой плотности дислокаций  соответствует минимальное сопротивление кристалла деформации. Уменьшение

соответствует минимальное сопротивление кристалла деформации. Уменьшение  по сравнению с

по сравнению с  приводит к повышению прочности, так как приближает структуру кристалла к идеальной. Увеличение числа дефектов по сравнению с

приводит к повышению прочности, так как приближает структуру кристалла к идеальной. Увеличение числа дефектов по сравнению с  также вызывает повышение прочности вследствие увеличения сопротивления перемещению дислокаций. Все методы упрочнения, применяемые в настоящее время (наклеп, легирование, термообработка), соответствуют правой пологой ветви кривой (рис.). Более заманчива 1 ветвь, но в этом направлении сделано очень мало, получены тонкие нитевидные кристаллы. Так например

также вызывает повышение прочности вследствие увеличения сопротивления перемещению дислокаций. Все методы упрочнения, применяемые в настоящее время (наклеп, легирование, термообработка), соответствуют правой пологой ветви кривой (рис.). Более заманчива 1 ветвь, но в этом направлении сделано очень мало, получены тонкие нитевидные кристаллы. Так например  (у тонких кристаллов)= 13360 Мпа, в то время как в обычном состоянии

(у тонких кристаллов)= 13360 Мпа, в то время как в обычном состоянии  =300 МПа. Также увеличение прочности в несколько раз можно добиться измельчением кристаллов.

=300 МПа. Также увеличение прочности в несколько раз можно добиться измельчением кристаллов.

Искажения кристаллической решетки (остаточные напряжения третьего рода)

Деформационное упрочнение металла в связи с его пластической деформацией в большой мере зависит от напряженного состояния металла в субмикроскопической (т.е. в объемах кристаллической решетки) и в микроскопических областях.

При пластической деформации 75-90% энергии уходят в тепло, остальные поглощаются кристаллической решеткой. Поглощенная энергия переводит металл из устойчивого, т.е. неупрочненного, состояния в неустойчивое упрочненное. При этом 99,9% накопленной в металле энергии сохраняется в нем в виде искажений кристаллической решетки, имеющих масштабы атомных размеров (по классификации остаточных напряжений академика Давиденкова, называемых напряжениями третьего рода).

Напряжения третьего рода проявляют себя в масштабах 10-6 – 10-7 мм, т.е. в областях состоящих из нескольких элементарных ячеек.

Напряжения кристаллической решетки формируются вокруг дислокаций и в прямолинейной дислокации уменьшаются пропорционально расстоянию от линий дислокации.

Другими источниками напряжений третьего рода, являются внедренные атомы (меньшего порядка).

Напряжения решетки, связанные с пластической деформацией, в несколько раз больше номинальных средних напряжений, вычисляемых при инженерных расчетах; это объясняется тем, что давление головной дислокации на барьер в n раз больше приложенного внешнего напряжения, если n – число задержанных атомов в данном атомном ряду дислокаций.

Остаточные напряжения третьего рода рассчитываются или определяются экспериментальными рентгенографическими исследованиями; характеризуются параметрами: плотностью дислокаций -  (см-2), степенью искажения кристаллической решетки

(см-2), степенью искажения кристаллической решетки  ; изменением параметра решетки

; изменением параметра решетки  и степенью дробления кристаллических блоков

и степенью дробления кристаллических блоков

Плотность дислокаций -  (см-2), определяемая общей длиной всех линий дислокаций в единице объема кристалла, выражается формулой:

(см-2), определяемая общей длиной всех линий дислокаций в единице объема кристалла, выражается формулой:  v ,

v ,

В связи с тем что участки выхода дислокаций на поверхность кристалла отличаются повышенной химической, активностью при травлении поверхности пластически деформированных кристаллов на ней появляются ямки травления, по числу которых не единицу поверхности также может экспериментально определяться плотность и расположение дислокаций.

Степень искажения кристаллической решетки определяется отношением интегральной интенсивности  почернения (площади под пиком на дифрактограмме) рефлекса 310 к интенсивности фона

почернения (площади под пиком на дифрактограмме) рефлекса 310 к интенсивности фона  в угловых пределах этого рефлекса (за вычетом космического и пробного фронта), т.е. отношением

в угловых пределах этого рефлекса (за вычетом космического и пробного фронта), т.е. отношением  .

.

Возникновение в промышленности технологии сверхпозиционной обработки (точность – 0,1 мкм и шероховатость 0,01 мкм) делает необходимым рассмотрение процессов деформации металла на субмикроскопическом уровне.

Микроскопическая картина пластической деформации.

Пластическая деформация кристаллов, наблюдаемая под микроскопом, проявляется в форме сдвигов по кристаллографическим плоскостям (плоскостям сдвига), характеризующимся наиболее полным распределением атомов. Сдвиги в виде полос скольжения являются результатом нахождения большого числа одинаковых дислокаций в близко расположенных плоскостях скольжения. При деформировании линейные дислокации движутся по многочисленным параллельным линиям, образующим пачки скольжения.

В поликристаллах основным препятствием, перед которым накапливаются дислокации, являются границы зерен.

Кристаллические напряжения (остаточные напряжения второго рода –класс. Давиденкова)

Уравновешиваются в пределах отдельных зерен поликристалла, состоящих из отдельных блоков мозаики или состоящих из различно ориентированных кристаллов с правильным строением атомной решетки.

Пластическая деформация поликристалла, протекающая в отдельных кристаллах неравномерно, вызывает появление кристаллических напряжений по следующим причинам: различные кристаллы входящие в кристаллические зерна металлов, обладают различной величиной модуля упругости; деформируемость одного и того же кристалла по различным кристаллографическим осям различна.

Способность деформироваться определяется величиной модулей упругости первого и второго рода (E и G), величина которых в металлических кристаллах изменяется в различных кристаллографических направлениях очень значительно. В связи с этим даже при равномерном распределении в кристаллических зернах однородных кристаллитов разные зерна будут иметь по направлению действующей силы разные значения модуля упругости. Пластическая деформация поликристаллов распределяется в микрообъемах неравномерно (даже при однородном поле напряжений). В результате этого, если в отдельных кристаллах имеет место кристаллическая деформация, то при разгрузке вокруг этих кристаллов появляется зона остаточных напряжений второго рода.

Напряжения второго рода возникают также при фазовых превращениях металла, вызывающих изменение объема отдельных кристаллитов. При экспериментальных исследованиях величина кристальных напряжений часто оценивается путем сравнения ширины линий рентгенограмм, снятых с напряженных (например пластически деформированных) и не напряженных (после отжига) образцов.

При возникновении и при увеличении кристаллитных напряжений ширина линий рентгенограмм увеличивается.

В связи с тем что появление кристаллических напряжений и измельчение кристаллитов обычно сопровождается упрочнением металла поверхностного слоя, в практике технологических исследований часто принимается изменение ширины рентгеновской линии в качестве признака и даже критерия деформационного упрочнения.

Кристаллические напряжения (напряжения второго рода), уравновешивающиеся в объеме кристаллического зерна, т.е. в микроскопической области и искажения кристаллической решетки (напряжения третьего рода), развиваются в отдельных зонах кристаллической решетки, т.е. в субмикроскопической области, в научно-технической литературе характеризуются общим термином микроскопические напряжения.

Микроскопическая картина пластической деформации.

При пластической деформации происходит изменение форм деформируемых заготовок, а также формы и взаимной ориентировки кристаллических зерен, из которых состоит деформируемый металл. Линейные размеры этих зерен меняются в пределах 0,01-0,1 мм (иногда до 1,0 мм)

При обработке металлов резанием в поверхностном слое происходит дробление, поворот и вытягивание кристаллических зерен в направлении деформирующей силы и формирование текстуры деформации, придающей структуре видимость волокнистого строения.

В результате пластической деформации металла поверхностного слоя при механической обработке, фазовых превращений металла и вследствие тепловых воздействий в этом слое формируется макроскопические остаточные напряжения (остаточные напряжения первого рода), уравновешивающиеся в пределах областей, размеры которых одного порядка с размерами тела. Они вызваны неоднородностью силового, температурного или материального полей внутри тела (в зависимости от природы напряжений) и обычно определяются по величине деформации отрезанных элементов испытуемого образца или по величине смещения положения максимума рефлекса при рентгенографическом методе испытания

Макронапряжения развиваются в тех наиболее частых случаях, когда степень пластической деформации неоднородна по всему поперечному сечению деформируемого металла . Когда внешняя нагрузка, вызывающая деформацию, снимается, участок металла, растянутый больше других и претерпевший пластическую деформацию, не дает соседним областям полностью вернуться в исходное состояние после упругого растяжения, которому они первоначально подвергались, в результате чего в обоих участках возникают остаточные напряжения разного знака. Область, первоначально наиболее растянутая, оказывается в состоянии остаточного сжатия, а смежная с ней – в состоянии сжатия.

Краткие выводы:

1) Пластическая деформация осуществляется путем движения волн дислокаций по плоскостям скольжения с их выходом на поверхность кристаллов и образованием соответствующих ступенек сдвига. Происходящее при этом генерирование новых дислокаций, вовлекаемых в общее движение, увеличивает объем и степень пластической деформации. При этом происходит: а) изменение формы деформируемых заготовок, а также дробление, поворот и вытягивание зерен их поликристаллов с образованием текстуры деформации; б) возникновение полос (пачек) скольжения с формированием кристаллических блоков различных размеров и их дальнейшем дроблением и взаимным вращением; в) искажение кристаллической решетки в области плоскостей скольжения, со смещением атомов с положений устойчивого равновесия в неустойчивое, поворот кристаллической решетки и искривление плоскостей скольжения.

2) Пластическая деформация сопровождается деформационным упрочнением (наклепом) металла и изменением некоторых его физических и химических свойств. Деформационное упрочнение (наклеп) является атермическим процессом и определяется степенью пластической деформации металла, зависящей от величины и продолжительности воздействия деформирующей силы. Степень деформационного упрочнения повышается: а) при увеличении плотности дислокаций в процессе деформации металла; б) при измельчении кристаллических блоков; в) при увеличении поверхностной энергии кристаллических блоков; г) при формировании напряженного состояния металла в его микроскопических и субмикроскопических объемах (образование напряжений II и III –го рода); д) при пластической деформации и деформационном упрочнении, сопровождающимся изменением ряда физических, химических, электрических и иных свойств металла.

Изменение указанных свойств металлов может оказать существенное влияние на важные эксплуатационные свойства некоторых деталей машин, что необходимо учитывать при проектировании ТП и режимов обработки этих деталей.

Разупрочнение (отдых, возврат) металла.

Пластическая деформация приводит металл в метастабильное состояние, в металле самопроизвольно возникают релаксационные явления разупрочнения (отдыха), возвращающие металл в более устойчивое состояние.

Разупрочнением (отдыхом или возвратом) называется снятие деформационного упрочнения металла, созданного пластической деформацией.

Степень разупрочнения (отдыха) повышается: а) при повышении температуры отдыха; б) при увеличении продолжительности отдыха; в) при повышении степени упрочнения; г) при росте величины внешних напряжений, стимулирующих протекание отдыха.

Влияние механической обработки на состояние поверхностного слоя заготовки

При обработке заготовок резанием под действием прилагаемых сил в металле поверхностного слоя происходит пластическая деформация, сопровождающаяся его деформационным упрочнением (наклепом). Интенсивность и глубина распространения наклепа возрастают с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя. Одновременно с упрочнением в металле поверхностного слоя протекает разупрочнение (от температуры резания). Конечное состояние металла поверхностного слоя определяется соотношением скоростей протекания процессов упрочнения и разупрочнения, зависящим от преобладания действий в зоне резания силового или теплового фактора.

Степень и глубина распространения наклепа изменяются в зависимости от вида и режима механической обработки и геометрии режущего инструмента. На практике значимое влияние оказывают силы трения, изменение условий отвода теплоты из зоны резания, структурные изменения металла и др. влияния трудно поддающиеся учету.

В процессе обработки точением наклеп повышается при увеличении подачи и глубины резания, при переходе от положительных передних углов резца к отрицательным.

Возникновение остаточных напряжений в поверхностном слое при механической обработке заготовок объясняется следующими основными причинами:

1) При воздействии режущего инструмента в поверхностном слое протекает пластическая деформация, сопровождающаяся упрочнением и изменением некоторых физических свойств металла. Пластическая деформация вызывает уменьшение его плотности, а следовательно, обуславливает рост удельного объема. Увеличение объема пластически деформированного металла поверхностного слоя препятствуют связанные с ним недеформированные нижележащие слои; в результате этого в наружном слое возникают сжимающие напряжения, а в нижележащих слоях – растягивающие остаточные напряжения.

2) Режущий инструмент, снимающий с обрабатываемой поверхности элементарную стружку, вытягивает кристаллические зерна металла подрезцового слоя, которые при этом претерпевают упругую и пластическую деформацию растяжения в направлении резания. После удаления режущего инструмента пластически растянутые верхние слои металла приобретают остаточные напряжения сжатия. Остаточные напряжения ориентированы в сторону подачи и скорости резания.

3) При отделении от обрабатываемой поверхности сливной стружки после пластического вытягивания кристаллических зерен металла поверхностного слоя в направлении резания происходит их дополнительное вытягивание под влиянием связанной с обрабатываемой поверхностью стружки по направлению схода сливной стружки, т.е. вверх. Может произойти полное переформирование кристаллических зерен поверхностного слоя (вытягивание в вертикальном и сжатие в горизонтальном направлениях), что приведет к появлению в направлениях скорости резания и подачи остаточных напряжений.

4) Выделяющаяся в зоне резания теплота мгновенно нагревает тонкие поверхностные слои металла до высоких температур, что вызывает увеличение его удельного объема. Однако в разогретом слое не возникают внутренние напряжения в связи с тем, что модуль упругости металла снижается до минимума, а пластичность возрастает. После прекращения воздействия режущего инструмента происходит быстрое охлаждение металла поверхностного слоя, сопровождающееся сжатием; этому препятствуют нижележащие слои металла, оставшиеся холодными. В результате во внешних слоях металла развиваются остаточные напряжения растяжения, а в нижележащих слоях –уравновешивающие их напряжения растяжения.

5) При обработке металлов, склонных к фазовым превращениям, нагрев зоны резания вызывает структурные превращения, связанные с объемными изменениями металла. В этом случае в слоях металла со структурой имеющей больший удельный объем, развиваются напряжения сжатия, а в слоях со структурой меньшего удельного объема – остаточные напряжения растяжения

Любая из вышеуказанных причин может преобладать и определять величину и характер остаточных напряжений.

Дата добавления: 2016-09-06; просмотров: 2029;