Назначение технологических баз

Начинается технологом с выбора технологической базы для выполнения первой операции. Технологическая база, используемая при первом установе заготовки, называется черновой технологической базой. (дать пример черновых баз)

При назначении технологических баз для точной обработки заготовки в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий – принцип единства баз.

При совмещении баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже. При необходимости технолог вынужден пересчитывать размеры, цепи и ужесточать допуски.

Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз (не считая смены черновой базы).

Всякая смена технологических баз увеличивает погрешность взаимного расположения поверхностей.

Наиболее целесообразно и удобно использовать настроечные технологические базы при построении технологического процесса по принципу концентрации операций. В единичном производстве при обработке трудоемких изделий экономически оправдывается применение проверочных технологических баз.

Примеры схем базирования и установки заготовок в приспособлении и на станках

| Характеристика установки | Теоретическая схема базирования | число лишаемых ст. св. | конструктивная реализация | условное изображение по ГОСТ 3.1107 |

| Установка вала в самоцентрирующем трехкулачковом патроне без упора по торцу |

|

|

| |

| Обработка втулки на разжимной оправке, обеспечивая строгую концентричность поверхности вращения |

|

|

| |

| Фиксирование уступа, выдерживая размеры a и b |

|

|

|

При работе с новейшими измерительными и управляющими устройствами, ускоряющими и автоматизирующими выверку положения заготовок на станках, применение проверочных баз рационально не только при серийном, но и массовом производстве.

При построении ТП по принципу дифференциации удобнее всего использовать контактные технологические базы.

Для повышения точности и создания определенности ориентировки заготовки в приспособлении с помощью опорных технологических баз в качестве базирующих поверхностей следует выбирать поверхности простейшей формы (плоскости, цилиндрические поверхности), точность обработки которых бывает всегда наиболее высокой.

Число технологических баз должно быть достаточным для такой ориентировки заготовок, при которой обеспечивается автоматическое получение всех размеров, выдерживаемых при данной операции. Увеличение числа баз усложняет конструкцию приспособлений. Следует ограничиваться наименьшим числом технологических баз, которое, однако, должно быть достаточным для обеспечения выполнения всех заданных размеров.

Анализ базирования на основе теории размерных цепей.

Размерной цепью (р.ц.) называется совокупность размеров, расположенных по замкнутому контуру, определяющих взаимное расположение поверхностей или осей поверхностей данной детали или нескольких деталей сборочного соединения.

Конструкторские р.ц., технологические р.ц., замыкающие и составляющие звенья

Расчету размерных цепей предшествует их выявление по чертежу.

Цель расчета р.ц. – решение одной из двух нижеследующих задач:

1) Прямая. По данным параметрам А3 определить параметры составляющих звеньев.

2)  Обратная (проверочная). По известным параметрам Асост рассчитывается номинальный размер А3, его допуск или поле рассеяния и предельное отклонение.

Обратная (проверочная). По известным параметрам Асост рассчитывается номинальный размер А3, его допуск или поле рассеяния и предельное отклонение.

Расчет ведется: на максимум и минимум, вероятностным методом, методом групповой взаимозаменяемости с учетом регулирования, пригонки. Выбор способа зависит от конкретных условий.

Расчет поля рассеяния (допуска) замыкающего звена

(27)

(27)

где m – общее количество звеньев, n – увеличивающих звеньев.

(28)

(28)

Наибольший предельный размер замыкающего звена линейной размерной цепи:

(29)

(29)

Наибольший предельный размер замыкающего звена:

(30)

(30)

Величина допуска замыкающего звена:

Верхнее предельное отклонение замыкающего звена ESA0 и нижнее EIA0:

Координата середины поля допуска i-го звена:

(36)

(36)

Предельные отклонения:

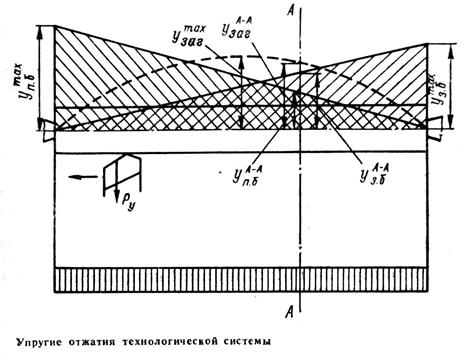

Влияние технологической системы на точность и производительность обработки .

Технологическая система станок-приспособление-заготовка-инструмент представляет собой упругую систему, деформации которой в процессе обработки обуславливают возникновение систематических и случайных погрешностей размеров и геометрических форм обрабатываемых заготовок. Вместе с тем эта технологическая система является замкнутой динамической системой, способной к возбуждению и поддержанию вибраций, порождающих погрешность формы обрабатываемых поверхностей (некруглость волнистость) и увеличивающих их шероховатость.

Жесткость технологической системы

начальный момент резки

начальный момент резки

Жесткостью j технологической системы называется способность этой системы оказывать сопротивление действию деформирующих ее сил.

Если уз.б и уп.б. малы, а узаг значительно – бочкообразная форма, наоборот – седлообразной.

А.П. Соколовским предложено выражать жесткость j кН/м (кгс/мм), технологической системы отношением нормальной составляющей Ру , кН (кгс), силы резания к суммарному смещению у, м (мм), лезвия режущего инструмента относительно обрабатываемой поверхности заготовки, измеренному в направлении нормали к этой поверхности, т.е.

Податливостью технологической системы w называется способность этой системы упруго деформироваться под действием внешних сил.

По аналогии суммарная податливость системы  (44)

(44)

Суммарная жесткость  (45)

(45)

В случае обработки заготовки в центрах резцом (на расстоянии x от передней бабки)

(46)

(46)

Влияние упругих отжатий на размер обрабатываемой заготовки: а – смещение оси заготовки из-за отжатий станка и заготовки; б – смещение вершины резца от центра заготовки в связи с отжатием и прогибом резца

(47)

(47)

При j=const технологической системы по длине обработки, неизменном режиме обработки и постоянной твердости заготовки приращение диаметра по сравнению с теорией одинаково по всей длине заготовки и не вызывает появления погрешности ее формы. Погрешность систематическая поэтому может быть учтена при настройке станка уменьшением настроечного размера.

При обработке заготовки малой жесткости, их жесткость, а следовательно отжатие изменяются по длине заготовки, что обуславливает появление систематической погрешности формы изделий.

Затупление режущего инструмента при обработке приводит к приращению размера обрабатываемого изделия и увеличению составляющей сила резания по оси Y.

Колебания припуска на обработку заготовок –

Погрешность исходной заготовки копируется на обработанной заготовке в виде одноименной погрешности меньшей величины (овальность – овальности, конусность – конусности и т.д.)

Отношение одноименных погрешностей исходной заготовки  и обрабатываемой заготовки

и обрабатываемой заготовки  принято называть уточнением

принято называть уточнением  (48)

(48)

коэффициент уменьшения погрешностей

В общем случае можно записать  (49)

(49)

(50) - после i-го прохода инструмента

(50) - после i-го прохода инструмента

При  - увеличение проходов уменьшает погрешность и наоборот

- увеличение проходов уменьшает погрешность и наоборот  (для нежестких валов) увеличение проходов увеличивает погрешность.

(для нежестких валов) увеличение проходов увеличивает погрешность.

Производительность механической обработки находится в непосредственной связи с жесткостью.

Жесткость технологической системы может быть повышена :

1) конструктивно

2) сокращением числа звеньев технологической системы

3) повышением качества деталей технологической системы

4) повышением качества сборки

5) правильным режимом эксплуатации станков

6) систематическим надзором за оборудованием и инструментом

Влияние динамики технологической системы на погрешности формы и волнистость обрабатываемой поверхности

Введение упругой технологической системы в процессе обработки в состав ее элементов включается и участвующие в общем действии рабочие процессы: резание трение и др., образующие в совокупности замкнутую технологическую систему. Важнейшими показателями качества динамической системы являются: устойчивость системы в процессе обработки; статическая погрешность обработки из-за деформации системы; шероховатость и волнистость; погрешности обработки. В общем случае замкнутая динамическая система – многократна, в которой рабочие процессы взаимосвязаны друг с другом через упругую систему.

При решении технологических задач, при анализе или расчете режимов резания и точности обработки удобно перейти к системе, состоящей из эквивалентной упругой системы (включающей в себя упругую технологическую систему, процессы терния и привод) и процесса резания.

Устойчивой считается система, отклонение у которой от данного состояния (равновесия или движения по заданному закону) в переходном процессе, вызванном ограниченным по величине воздействием, со временем не возрастает (в реальной системе – уменьшается).

При периодической неустойчивости устанавливаются колебания с некоторой амплитудой - автоколебания. При апериодической неустойчивости происходит «подрывание» инструмента, приводящее к его порче.

Неустойчивость динамической системы чаще всего проявляется при обработке заготовок, вращающихся с частотой вращения, близкой к частоте собственных колебаний системы; при обработке тонкостенных заготовок; использовании длинного и тонкого центрового инструмента .

Область устойчивости динамической системы определяется совокупностью значений параметров (режимов резания, геометрии и конструкции технологической оснастки), при которых система заданной структуры является устойчивой.

Степень устойчивости системы определяет ее способность рассеивать энергию, вносимую внешним воздействием, и может быть оценена по быстроте затухания отклонений в переходных процессах.

Автоколебания (незатухающие колебания, неконсервативной системы, установившаяся амплитуда и частота которых определяются свойствами самой системы) начинаются одновременно с началом процесса резания и прекращаются после отвода инструмента .

Вибрации динамической системы сильно влияют на точность обработки и стойкость инструмента. При появлении колебаний режущего инструмента относительно обрабатываемой поверхности его стойкость снижается пропорционально квадрату амплитуды и на заготовке возникают погрешности формы поперечного сечения.

Дата добавления: 2016-09-06; просмотров: 4451;