Очистка автомобилей и их составных частей от загрязнений

Технологии капитального ремонта.

Общая схема производственного процесса ремонта а/м

Производственный процесс ремонта машин состоит из следующих основных операций: приема машины в ремонт, наружной мойки машины, разборки машины на агрегаты и узлы, очистки и мойки агрегатов и узлов, разборки агрегатов и узлов на детали, очистки и мойки деталей, дефектации деталей, ремонта деталей, комплектования деталей, сборки узлов и агрегатов, испытаний и окраски узлов и агрегатов, общей сборки, обкатки, испытаний и окраски машины, сдачи отремонтированной машины (агрегата) (рис. 16.1).

Прием в ремонт и наружная мойка машин

Перед сдачей машины в ремонт заказчик должен очистить ее от грязи и пыли, слить воду из системы охлаждения двигателя, топливо, картерное масло, закрыть отверстия, ведущие во внутренние полости агрегатов и узлов, опломбировать кабину и капоты машины, упаковать в ящик инструменты и приборы, снятые с машины. Представитель заказчика, сдающий машину в ремонт, должен предъявить технический паспорт машины, сопроводительный лист и опись снятых с машины мелких узлов и деталей.

Комиссия определяет комплектность машины, производит безразборную проверку технического состояния агрегатов и узлов и соответствие упакованных деталей и узлов описи. Если ремонтное предприятие сочтет невозможным или нецелесообразный проведение ремонта, то оно составляет акт на списание машины.

Прием машины в ремонт оформляется актом, после этого машину направляют на площадку хранения ремонтного фонда или на участок наружной мойки.

В качестве моющей жидкости используют чистую воду или слабый раствор (10 - 20 г/л) каустической соды. Применяют синтетические моющие средства, которые не токсичны и не требуют последующей промывки чистой водой.

Очистка автомобилей и их составных частей от загрязнений

Автомобили и их составные части при поступлении в капитальный ремонт могут иметь на поверхностях деталей разнообразные загрязнения, различающиеся по условиям формирования и физико-механическим свойствам (табл. 1.1).

Все загрязнения подразделяют на эксплуатационные и технологические. Эксплуатационные загрязнения возникают в процессе эксплуатации автомобиля. К ним относятся: дорожно-почвенные отложения, продукты коррозии, накипь, масляно-грязевые отложения, асфальто-смолистые отложения, лаковые отложения и нагар.

Дорожно-почвенные отложения накапливаются в основном в ходовой части. Загрязненность ими зависит от условий эксплуатации (сезона работ, дорожных условий и т. п.). Прочность удержания частиц грязи на поверхности (адгезия) зависит от шероховатости поверхности, размера частиц, влажности воздуха и ряда других факторов. Адгезия мелких пылевидных частиц к поверхности весьма значительна. Удалить эти отложения можно щеткой или ветошью.

Продукты коррозии образуются в результате химического или электрохимического разрушения металлов и сплавов. На поверхности стальных и чугунных деталей появляется пленка красновато-бурого цвета — гидрат окиси железа (ржавчина), который растворяется в кислотах и лишь незначительно в щелочах и воде. Алюминиевые детали также подвержены коррозии, продукты которой имеют вид серовато-белого налета и представляют собой окиси или гидраты окислов алюминия.

Накипь образуется в системе водяного охлаждения двигателя при эксплуатации. Откладываясь на стенках рубашек охлаждения двигателя и радиатора, накипь затрудняет теплообменные процессы и нарушает нормальную работу двигателя. Образование накипи обусловлено содержанием в воде в растворенном состоянии солей кальция и магния, т.е. жесткостью воды. Кроме накипи, в системах охлаждения двигателей образуются илистые отложения в результате попадания в систему охлаждения механических примесей (песка, глины), органических веществ (микроорганизмов, растений)и образования продуктов коррозии.

Масляно-грязевые отложения возникают при попадании дорожной грязи и пыли на поверхности деталей, загрязненные маслом. Возможно обратное явление — попадание масла на поверхности, загрязненные дорожной грязью: при этом грязь пропитывается маслом.

Асфальтосмолистые отложения — мазеподобные сгустки, откладывающиеся на стенках картеров, щеках коленчатых валов, распределительных шестернях, масляных насосах, фильтрах и маслопроводах.

Лаковые отложения — пленки, образующиеся в зоне поршневых колец, на юбке и внутренних стенках поршней.

Нагары — твердые углеродистые вещества, откладывающиеся на деталях двигателей (стенки камеры сгорания, клапаны, свечи, днище поршня, выпускной трубопровод, распылители форсунок). Основу нагара составляют карбены и карбоиды (30 —80%), масла и смолы (8 — 30%), остальное — оксикислоты, асфальтены и зола. Нагары содержат большинство нерастворимых или плохо растворимых составляющих.

Свойства некоторых загрязнений составных частей автомобиля

| Загрязнения | Характерные детали автомобиля | Максимальная толщина слоя загрязнения, мм | Максимальная площадь загрязненной поверхности, %* | |

| Автомобиля** | двигателя | |||

| Дорожно-почвенные отложения (дорожная грязь) | Детали ходовой части, рамы, кузова, кабины | — | ||

| Масляно-грязевые отложения | Наружная поверхность двигателя и коробки передач | |||

| Отслоившиеся лакокрасочные покрытия | Кабина, кузов, рама, крылья | 1,0 | ||

| Продукты коррозии | Рама, детали шасси, кабина, кузов | |||

| Накипь | Рубашка охлаждения блока и головки цилиндров | |||

| Асфальтосмолистые отложения | Щеки коленчатого вала, шатуны, картер блока цилиндров | — | ||

| Нагар | Головка цилиндров, выпускной трубопровод, выпускной клапан | — |

*Площадь поверхности автомобилей и их агрегатов составляет 75—150 м ; площадь двигателей н их деталей 10—25 м .

**Без двигателя.

Технологические загрязнения связаны с процессом ремонта. К ним относятся: производственная пыль, стружка и абразив, окалина и шлаки, притирочные пасты и остатки эмульсий, продукты износа при обкатке.

При неудовлетворительной очистке деталей от этих загрязнений в процессе приработки поверхностей трения происходит интенсивный их износ. Задиры, царапины и риски, возникающие в период приработки, существенно влияют на первоначальный износ деталей.

Технологические загрязнения имеют свои особенности, которые необходимо учитывать при выборе технологии очистки. Твердые загрязнения (производственная пыль, микропорошки, шлак, окалина, стружка), химически не связаны с поверхностью, а обычно связаны масляной пленкой и удаляются вместе с ней. Исключение составляют стружка в каналах, окисные пленки, частички абразива, внедренные (шаржированные) в поверхность металла. Для их удаления необходимо сильное и направленное гидродинамическое воздействие или продолжительное кавитационное (ультразвуковое) воздействие. При удалении притирочных паст необходимо иметь в виду, что удалять необходимо одновременно жидкие и твердые компоненты паст, иначе удаление только жидких компонентов, например, растворением, затруднит удаление твердых компонентов из-за засушивания и уплотнения, что усложнит их эмульгирование.

Продукты износа при обкатке необходимо извлекать из системы при фильтрации циркулирующего масла.

В зависимости от количества остаточных загрязнений различают три уровня очистки: макроочистку; микроочистку; активационную очистку.

Макроочистка — процесс удаления с поверхности наиболее крупных загрязнений. Микроочистка — удаление загрязнений из микронеровностей поверхности. Активационная очистка — это травление деталей в растворах щелочей и кислот.

Применяют различные способы контроля остаточной загрязненности поверхности. При макроочистке приемлемы протирание, массовый и люминесцентный методы, а при микроочистке и активационной очистке — люминесцентный и метод смачивания водой.

Протирание поверхности выполняется бумажной салфеткой, тканью или ватным тампоном. Наличие грязи на протирочном материале количественно оценивается взвешиванием.

Массовый метод также состоит в том, что остаток загрязнения определяют взвешиванием. Сравнивая очищенные образцы с эталонами, можно быстро и с достаточной точностью оценивать моющую способность различных средств.

Люминесцентный метод основан на свойстве масел люминесцировать под влиянием ультрафиолетового света. Величина и интенсивность светящейся поверхности указывают на загрязненность поверхности.

Метод смачивания поверхности водой основан на способности металлической поверхности удерживать непрерывную пленку воды, если эта поверхность свободна от масляных (гидрофобных) загрязнений.

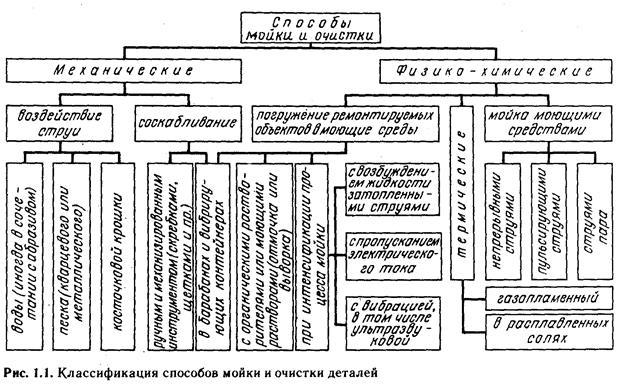

Очистка поверхности — удаление загрязнений с поверхности до определенного уровня ее чистоты. Существуют различные методы очистки (рис. 1 . 1 ). В основе каждого метода используется определенный способ разрушения загрязнений и удаления их с поверхности. Для ускорения процессов очистки применяют следующие способы интенсификации: повышение температуры и давления очищающей среды, вибрационную активацию очищающей среды и др.

В общем виде работа очистки

А0=Афх+Ам

где Афх — работа, совершаемая очищаемой средой в результате физико-химической активности; Ач — работа, связанная с механическим воздействием среды на разрушение загрязнения и его связи с поверхностью.

Чем физико-химически активнее среда (т. е. больше Афх),тем потребуется меньше механической энергии; чем меньше Афх, тем больше необходимо затратить Лм для достижения одинакового эффекта очистки.

| <== предыдущая лекция | | | следующая лекция ==> |

| Основные характеристики изнашивания деталей автомобиля | | |

Дата добавления: 2016-08-23; просмотров: 2018;