Связующие материалы

Связующие материалы, входящие в состав стержневых и формовочных смесей, предназначены для склеивания зерен песка и придания смесям необходимой прочности вначале в сыром, а затем в сухом или химически отвержденном состоянии.

Связующие материалы подразделяют по химической природе - на органические и неорганические, по способности растворяться в воде - на водные и неводные, по характеру затвердевания - на затвердевающие необратимо, обратимо и с промежуточным характером затвердевания. В отличие от неорганических, органические связующие выгорают при заливке расплава в литейную форму, что обеспечивает хорошую податливость стержней и их выбиваемость. Неорганические связующие (жидкое стекло, цемент) не выгорают, что затрудняет выбивку форм II стержней. Водные связующие проявляют свои свойства после растворения их в воде (лигносульфонаты технические, декстрин, патока). Неводные связующие не растворяются в воде и используются в виде растворов в органических растворителях (спирте, ацетоне и др.).

Необратимо затвердевающие органические и неорганические связующие обеспечивают получение смесей, обладающих наибольшей прочностью в сухом состоянии. Из смесей на основе этих связующих изготовляют сложные тонкостенные стержни.

К этой группе относятся растительные масла (льняное масло, олифа, отходы хлопкового масла СКТ-10), масла, получаемые на основе продуктов переработки нефти (П, ПТ), синтетические смолы, а также жидкое стекло.

Связующие на основе масел затвердевают только в процессе тепловой сушки при температуре 200-220 °С. Процесс сушки является длительной и энергоемкой операцией. Кроме того, растительные масла дороги и дефицитны. Поэтому более широко применяются синтетические смолы, использование которых позволяет изготовлять стержни без сушки, отверждаемые химически с большой скоростью непосредственно в нагреваемой или холодной оснастке. В последнем случае в связующее вводят катализаторы - ускорители затвердевания. В промышленности наиболее широко применяют связующие холодного затвердевания на основе фенолофурановых (фф-1ф), карбамидно-фурановых (фуритол, БС-40), фенолоформальдегидных смол (ОФ1, СФ-3042). В качестве связующих смесей, отверждаемых в нагреваемой оснастке, используют смолы (УКС, К.Ф-90, СФП-011Л и др.), которые при нагреве сначала расплавляются, связывая зерна песка, а затем необратимо твердеют, придавая стержню необходимую прочность.

Неорганическое связующее жидкое стекло представляет собой водный раствор силиката натрия Na2O×mSiO2×nH2O.

Особенностью жидкого стекла является способность быстро затвердевать при продувке углекислым газом или при тепловой обработке, что резко сокращает или устраняет операцию сушки.

Связующие, затвердевающие обратимо, восстанавливают свои свойства после охлаждения (канифоль, битумы, пеки) или при воздействии растворителя (лигносульфонаты технические, декстрин и др.). К связующим с промежуточным характером затвердевания относятся главным образом комбинированные составы, т. е. часть компонентов в них затвердевает необратимо, а часть обратимо. Стержневые смеси на основе этих связующих имеют повышенную прочность во влажном состоянии, их используют при изготовлении основной массы стержней. В промышленности широко применяют водорастворимые связующие этой группы. Наиболее дешевыми из них являются технические лигносульфонаты (ЛСТ)—продукты переработки древесины, поставляемые в жидком виде или в виде твердого концентрата. На их основе разработаны и широко применяются комбинированные связующие в виде эмульсий ЛСТ с окисленным петролатумом (СП) и тяжелой фракцией сланцевой смолы ГТФ (СБ).

Обобщенную классификацию связующих можно представить в виде табл.

Таблица

Классификация связующих

| Класс | Группа | Обозначение | Наименование | Удельная прочность, Мпа |

| A-l | Синтетические смолы, высыхающие масла | Св. 0,5 | ||

| А | А-2 | Смолосодержащие продукты в сочетании с органическими материалами | 0,3—0,5 | |

| А-З | Пеки (древесный, торфяной, каменноугольный), канифоль | До 0,3 | ||

| Б-l | Синтетические смолы | Св. 0,5 | ||

| Б | Б-2 | Декстрин, пектиновый клей | 0,3—0,5 | |

| Б-З | Сульфитно-дрожжевая бражка, патока | До 0,3 | ||

| В-1 | Жидкое стекло | Св. 0,5 | ||

| В | В-2 | Ортофосфорная кислота и ее соли | Св. 0,5 | |

| В-З | Цементы, глины | Св. 0,5 |

К классу А относятся органические связующие, не смачиваемые водой, к классу Б - органические связующие, растворяемые или смачиваемые водой, к классу В - неорганические связующие, растворяемые и смачиваемые водой.

Органические связующие (классы А и Б) при высоких температурах сравнительно легко разлагаются и обеспечивают хорошую податливость и выбиваемость.

Неорганические связующие (класс В) хорошо выдерживают воздействие высоких температур, но имеют низкую податливость и выбиваемость.

Многие свойства формовочных смесей определяются соотношением сил адгезии и когезии связующих материалов.

Адгезия - это слипание поверхностей двух разнородных или жидких тел под влиянием сил межмолекулярного взаимодействия. Она определяет, например, прочность сцепления пленки связующего материала с огнеупорным зерном.

Когезия - процесс межмолекулярного взаимодействия внутри одного тела. Силы когезии определяют, например, прочность пленки связующего материала или прочность огнеупорного зерна.

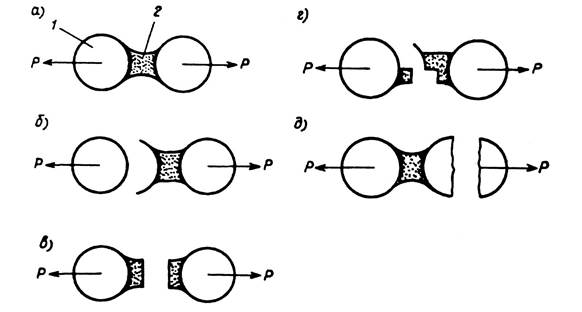

В зависимости от соотношения напряжений, создаваемых силами когезии и адгезии, разрыв двух зерен песка, связанных между собой пленкой связующего (рис. 1, а), может носить различный характер:

1) при sког > sадг происходит адгезионный разрыв (рис. 3.3, б);

2) при sадг > sког имеет место когезионный разрыв на пленке связующего (рис. 3.3, в);

3) при sадг » sког наблюдается смешанный разрыв (рис. 3.3. г);

4) при sадг+ sког > sког.зерна, отмечается когезионный разрыв по

зерну (рис. 3.3, д).

Рис. 1. Схема разрыва двух зерен песка,

связанных пленкой связующего материала:

1 - зерно песка; 2 - пленкя связующего материала.

В реальных условиях чисто когезионный разрыв по пленке связую-

щего практически не происходит. Для большинства связующих материалов наиболее характерен адгезионный разрыв. Исключение составляют жидкостекольные смеси, в которых из-за значительных сил адгезии связующего к поверхности зерен песка имеет место смешанный разрыв или когезионный разрыв по зерну.

Глины

Формовочные глины являются горными породами, которые состоят из тонкодисперсных частиц водных алюмосиликатов, обладающих высокой связующей способностью и термохимической устойчивостью, а также пластичностью после увлажнения.

В состав формовочных глин входят минералы группы каолинита, монтмориллонита (бентонита) и гидрослюд.

Каолинит А120з • 2SiO2 • 2H2O имеет твердость 2 по шкале Мооса, плотность 2,6 г/см3, температуру плавления 1750° С. Кристаллы каолинита представляют собой двухслойные пакеты с размером в поперечнике 2 - 4 мкм. В сухом состоянии каолинит поглощает влагу, образуя пластичное тесто. При нагреве претерпевает следующие превращения: в интервале температур 100 - 400°С удаляется поверхностно-связанная влага, при 550 - 690 °С - химически связанная влага, при 900 - 1050 °С полностью разрушается кристаллическая решетка каолинита и он превращается в аморфные глинозем и кремнезем, при 1200 - 1280 °С образуется новый минерал - муллит (ЗAl2O3·2SiO2).

Монтмориллонит (бентонит) Аl2O3 ·4SiO2 • Н2O • пН2O имеет температуру плавления 1250 - 1300 °С. Плотность 1,0 – 2,0 г/см3. Кристаллы монтмориллонита представляют собой трехслойные пакеты с размером в поперечнике 0,2 – 1,0 мкм. При нагреве до 100 - 200 °С удаляется поверхностно-связанная влага, при 500 - 700 ° С - химически-связанная влага, что сопровождается необратимой дигидратацией минерала, при 700 - 900 ° С кристаллическая решетка разрушается и минерал превращается в аморфные вещества. Отличительной особенностью монтмориллонита является высокая интенсивность набухания при увлажнении. При набухании промежутки между отдельными пакетами значительно расширяются, содержание поверхностно-связанной воды при этом увеличивается с 6 до 30% и более.

Гидрослюды являются промежуточным продуктом разложения слюды в каолин.

Кроме упомянутых выше минералов в формовочных глинах присутствуют кварц, полевой шпат, гидриды или оксигидриды железа.

Размер зерна формовочных глин оказывает существенное влияние на их связующую способность. Мелкозернистые (высокодисперсные) глины имеют большую связующую способность. При анализе фракционного состава глин, также, как и для формовочных песков, различают зерновую часть (частички размером более 22 мкм) и глинистую составляющую (частички размером менее 22 мкм). В свою очередь, глинистая составляющая подразделяется на грубодисперсную (размер частичек составляет от 22 до 5 мкм), мелкодисперсную (от 5 до 1 мкм) и коллоидную (менее 1 мкм) части.

При определении дисперсности глин используют метод осаждения глинистых частичек из водных суспензий. В отличие от дисперсной, коллоидная часть не осаждается. Частички размером менее 1 мкм в водной среде получают электрический заряд, и вокруг них образуется сольватная оболочка.

При оценке коллоидальности глин в раствор добавляют электролит. Объем осадка, отнесенный к объему всего раствора и выраженный в процентах, является мерой коллоидальности глины. Чем выше коллоидальность, тем выше связующая способность глины. Например, связующая способность монтмориллонитных глин, коллоидальность которых достигает 100%, почти в два раза выше, чем каолинитовых.

Этилсиликат

Этилсиликат является основой для приготовления связующего при литье по выплавляемым моделям. Он представляет собой смесь этиловых эфиров ортокремниевой кислоты. Это - прозрачная жидкость с температурой кипения 165°С, плотностью 0,98 - 1,05 г/см3. Этилсиликат состоит из эфиров разной молекулярной массы, например: моноэфира (С2H5O)4Si, условно в пересчете содержащего 28,8% SiO2; диэфира (С2H5O)SiO2, содержащего 35,1% SiO2; триэфира (С2H5O)8Si3O2, содержащего 39,7% SiO2 и так далее (тетра- и пента- эфиры).

Для придания этилсиликату свойств связующего его подвергают гидролизу. При этом в процессе химической реакции этоксильные группы (С2H5O) замещаются на гидроксильные (ОН). В результате реакции образуются коллоидные растворы кислот (золи), из которых при сушке и прокаливании форм выделяется собственно связующее SiO2, соединяющее зерна огнеупорной основы суспензии.

Гидролиз этилсиликата затруднен тем, что вода и этилсиликат взаимно не растворяются. Поэтому применяют органические растворители (спирты, ацетон), которые растворяют и этилсиликат, и воду. При сушке и прокаливании растворители удаляются.

Гидролиз может осуществляться любым количеством воды.

Продукты частичного гидролиза полимеризуются, образуя преимущественно полимеры линейного строения, в которых неорганические главные цепи молекул, построенные из атомов кремния и кислорода на основе весьма прочных силикатных связей (—Si—О—Si—), обрамлены органическими этоксильными группами.

В России производят этилсиликат двух марок ЭТС-32 и ЭТС-40. Число, указанное в марке, соответствует среднему условному содержанию диоксида кремния (в процентах по массе).

Для приготовления связующих растворов из ЭТС-32 и ЭТС-40 их подвергают гидролизу и разбавляют таким образом, чтобы содержание SiO2 составляло 10 - 18%. Особенность приготовления таких растворов состоит в том, что в зависимости от количества вводимой в них воды можно получить совершенно различные по составу и свойствам связующие.

При гидролизе малым количеством воды образуются связующие растворы из линейных полимеров, пригодные для длительного хранения. В структуре имеется большое количество негидролизованных этоксильных групп. Пленки таких связующих при сушке на воздухе полностью не отверждаются. Догидролиз обычных полимеров осуществляется подачей в сушильную камеру паров влаждого аммиака. Отвержденные полимеры образуют прочные и достаточно эластичные пленки связующего. Оболочки с таким связующим имеют прочность при изгибе 8-10 МПа.

При гидролизе средним количеством воды образуется смесь истинных растворов кремнийорганических полимеров и коллоидных растворов кремнекислот. При хранении их вязкость постепенно повышается. Сушка должна производиться при повышенной влажности воздуха. Применение аммиачной сушки нежелательно. Прочность при изгибе оболочек с этим связующим составляет 5 - 7 МПа, что в большинстве случаев вполне достаточно.

Связующие, образующиеся при гидролизе этилсиликата большим количеством воды, представляют собой коллоидные растворы кремнекислот, т. е. гели. В этих растворах происходит самопроизвольное укрупнение коллоидных частиц - мицелл. Гели обладают структурой рыхлой пространственной сетки. Существенным недостатком этого связующего является малая живучесть. Кроме того, прочность оболочек при изгибе существенно ниже по сравнению с предыдущими вариантами и составляет 2,5 - 4,0 МПа. Сушка производится без использования аммиака. Для ускорения сушки применяют сухой подогретый воздух.

Жидкое стекло

Жидкое стекло (ГОСТ 13078-81) является водным раствором силиката натрия. Его получают сплавлением кварцевого песка и соды либо кварцевого песка, сульфита натрия и угля при температуре 1400 - 1500°С с последующим растворением в воде до плотности 1,36 - 1,50 г/см3, осуществляемым в автоклавах.

Связующая способность жидкого стекла определяется его модулем, который отражает отношение массовых долей диоксида кремния (Si02) и оксида натрия (Na2O).

Модуль определяют по формуле

Si02

М=— • 1,032,

Na 2O

где 1,032 - соотношение молярных масс оксида натрия и диоксида кремния.

В зависимости от значения модуля различают три марки жидкого стекла: А, Б и В. Наибольшее распространение получило жидкое стекло марки В с модулем 2,61-3,0, в котором массовая доля Si02; составляет 31-33%. a Na 2O - 10-12% .

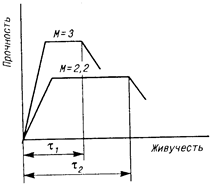

От значения модуля жидкого стекла зависит удельная прочность и живучесть смеси. Чем выше модуль, тем выше прочность и ниже живучесть (рис. 3.6). В целях повышения живучести смесей для крупных форм, изготовление которых занимает много времени, значение модуля жидкого стекла искусственно снижают до 2,0-2,3 введением водного раствора едкого натра.

Упрочнение форм осуществляется тремя способами: 1) воздушной сушкой в течение 2-8 ч; 2) тепловой сушкой при температуре 220-250 ° С в течение 30-60 мин; 3) химической сушкой (продувкой углекислым газом, введением феррохромового шлака, эфиров угольной кислоты).

При продувке углекислым газом происходит следующая реакция:

Na 2O • Si02 + CO2 +Н 20® Na 2C0 3+ nSi02 · mH 2O.

гель кремниевой кислоты

Дата добавления: 2020-10-25; просмотров: 372;