Плазменные реакторы в системе газ-твердое

Плазменные реакторы нашли в последние 30 лет достаточно широкое применение в гетерогенных системах газ-твердое, особенно при получении карбидов, нитридов и оксидов различных тугоплавких материалов.

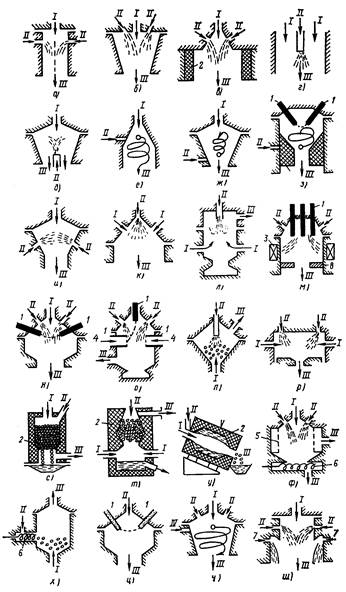

Основные схемы плазмохимических реакторов показаны на рис. 5.19.

Рис. 5.19. Схемы плазмохимических реакторов:

I – плазмообразующий газ; II – подача сырья; III – готовый продукт.

Из представленных схем реакторов практически все 24 могут быть использованы для проведения реакций в гетерогенных системах газ-твердое.

При этом в ряде реакторов физико-химические превращения осуществляются в зоне разряда (Рис. 5.19, з, м, о,ц), или же в плазменной струе, вытекающей из плазмотрона (Рис. 5.19, а-ж, п-х, ч, ш).

На рис. 5.19, м представлена схема конструкции электроразрядного реактора переменного тока с тремя графитовыми электродами.

Аппараты такого типа могут быть также с одним или двумя стержневыми электродами. Графитовая цилиндрическая втулка, расположенная вдоль стенок реактора, также является одним из электродов. Наличие соленоида 3 приводит к вращению электрической дуги и последняя при вращении образует как бы плазменный конус. Частицы расплавленного сырья, попадая в дугу, отбрасываются на стенку. Устанавливаемая в реакторе диафрагма способствует рециркуляции горячих газов, что увеличивает время пребывания частиц в зоне высоких температур и повышает степень превращения твердого материала. Аппараты этого типа позволяют проводить реакции с большим соотношением расходов твердых частиц и плазмообразующего газа.

Схемы реакторов (Рис. 5.19, н, о) разработаны в США для получения из тонкодисперсных частиц циркония – оксидов циркония.

В плазмоструйных реакторах электроды вынесены за пределы реакционного объема. Они могут быть выполнены с поперечным и струйно-поперечным вводом реагентов через систему отверстий (Рис. 5.19, а-в).

Во многих случаях целесообразен струйный ввод сырья в самую высокотемпературную осевую часть плазменной струи (Рис. 5.19, г).

Для получения ультрадисперсных порошков однородного состава, а также для синтеза неравновесных продуктов (образующихся на промежуточных стадиях химического процесса) требуется использование реакторов с более или менее постоянным профилем температур по диаметру реактора, что позволяет осуществлять реакцию примерно в одинаковых условиях.

Такие реакторы выполняют с футеровкой стенок (Рис. 5.19, в, с-у).

В качестве футеровочных материалов используются стеклоуглерод, пироуглерод, графитовый войлок, коалиновая вата и др. материалы. Для уменьшения образования отложений конденсированных продуктов на стенках реактора его увеличивают в диаметре (Рис.5.19, б, в), обдувают защитным газом (Рис. 5.19, ч) или обмывают жидкостью (Рис. 5.19, ш) [29].

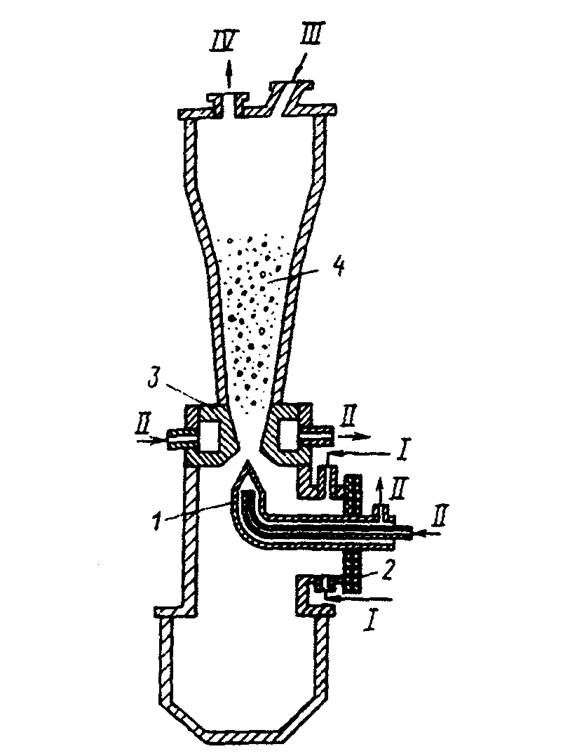

В качестве примера на рис. 5.20 показана схема факельного ВЧ – плазмотрона, в факеле которого (аэрофонтанный слой) взвешены частицы твердого реагента. Частицы твердого реагента находятся во взвешенном слое столько времени, сколько необходимо для их нагрева, плавления и диспергирования в струе. Тонкодисперсные продукты реакции выводятся отходящими газами в патрубок IV.

Рис. 5.20. Факельный ВЧ-плазмотрон: 1 – электрод; 2 – изолятор; 3 – заземленный электрод; 4 – взвешенный слой порошка;

I – плазмообразующий газ; II – охлаждающая вода; III – порошок; IV – продукты

Малый ресурс работы дуговых плазмотронов в окислительных реакторах делает ВЧ-установки единственными реакторами для получения тонкодисперсных оксидов.

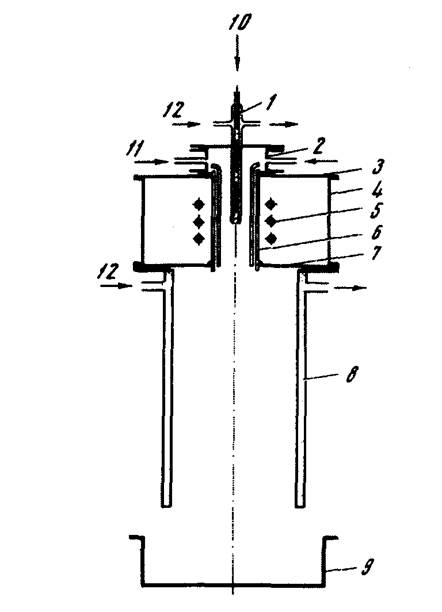

На рис. 5.21 показана схема плазмохимической ВЧ-установки для сфероидизации и окисления порошкообразных материалов.

Рис. 5.21. Схема плазменной ВЧИ-установки для сфероидизации порошков:

1 – устройство ввода порошка; 2 – газоформирующая головка; 3, 7 – верхняя и нижняя крышки; 4 – корпус плазмотрона 5 – индуктор; 6 – разрядная камера 8 – закалочное устройство; 9 – приемное устройство; 10 – транспортирующий газ; 11 – плазмообразующий газ; 12– охлаждающая вода

Специфика ВЧИ-плазменного разряда позволяет вводить обрабатываемый порошок непосредственно по оси струи и использовать энергию ВЧИ – разряда наилучшим образом. Так как плотность тока на оси разряда равна нулю, введение порошка в центральную зону не нарушает стабильного горения разряда. Производительность такой установки относительно высокая: при мощности ВЧИ-разряда всего 6,5 квт удается сфероидизировать 1,5÷2 кг/ч порошка оксида алюминия исходным размером 63÷100 мкм. Для сравнения отметим, что при аналогичной производительности мощность дугового плазмотрона должна быть порядка 100 квт.

В высокочастотной плазме, характеризующейся низкой скоростью газа, обрабатываемые частицы двигаются медленно (2÷5 м/с), что значительно повышает эффективность их обработки (Табл. 5.1)

Таблица 5.1.

Параметры обработки порошков в дуговых и ВЧ – плазмотронов

| Тип плазмотрона | Длина струи, мм | Скорость частиц, м/с | Время пребывания частицы в плазме, мс |

| Односекционный дуговой | 0,5 | ||

| Многосекционный дуговой | |||

| ВЧ - индукционный |

Дата добавления: 2020-10-25; просмотров: 318;