Технология бетонных работ в условиях сухого жаркого климата

Условия сухого жаркого климата характеризуются летней температурой наружного воздуха 35...40°С при относительной влажности 10...25%, интенсивной солнечной радиацией и частыми ветрами. Совокупность воздействия этих климатических факторов приводит к быстрому обезвоживанию (высушиванию) бетона, что замедляет и даже прекращает процессы гидратации цемента.

При быстром высушивании бетона прочность его снижается почти на 50% по сравнению с бетонами, твердеющими в нормальных температурно-влажностных условиях. Интенсивное раннее обезвоживание приводит к образованию капилляров, направленных в сторону испаряющей поверхности, что ухудшает поровую структуру бетона и, следовательно, снижает его долговечность. Обезвоживание приводит также к шелушению наружных слоев бетонной конструкции.

Необходимое качество бетона в условиях сухого жаркого климата может быть обеспечено за счет применения таких методов приготовления, транспортирования и ухода за бетоном, которые сводили бы к возможному минимуму его обезвоживание.

При приготовлении бетонной смеси необходимо применять меры, обеспечивающие сохранение требуемой консистенции к моменту укладки в опалубку. Это может быть достигнуто снижением температуры смеси в процессе ее приготовления и принятием мер, исключающих обезвоживание при транспортировании, укладке и выдерживании бетона.

Установлено, что при температуре воздуха до 40°С и низкой относительной влажности температура бетонной смеси может быть снижена до 20... 25°С путем смачивания охлажденной водой запелнителей, их обдува холодным воздухом при подаче в смеситель и т. д. Этим же целям может служить добавление до 50% льда к массе воды.

Консервация консистенции бетонной смеси может быть достигнута путем введения в бетонную смесь при ее приготовлении поверхностно-активных добавок (0,4...0,5% массы цемента). Они не только уменьшают обезвоживание смеси, но и пластифицируют ее, снижая водопотребность.

Продолжительность перемешивания бетонной смеси в условиях сухого и жаркого климата увеличивают на 30...50%. При этом в бетоносмеситель загружают заполнитель, а также 2/3 расчетного количества воды и перемешивают в течение 1...2 мин. Затем добавляют цемент, остальную воду, вводят добавки и вновь перемешивают 3...4 мин.

Готовую бетонную смесь транспортируют в закрытой таре. Для этих целей наиболее подходят автобетоновозы и автобетоносмеси-тели. Необходимо избегать дальних перевозок смеси, поскольку в процессе транспортирования она обезвоживается и теряет свою подвижность.

Условиям сухого и жаркого климата отвечает следующая схема применения бетонной смеси: загрузка сухой смеси на центральном бетоносмесительном заводе в автобетоносмесители, перевозка ее в сухом виде к месту укладки, перемешивание в автобетоносмесителях непосредственно у места бетонирования и немедленная укладка в конструкции.

Опалубка не должна иметь самых малых щелей, чтобы исключить потери цементного молока и влаги. Перед укладкой бетонной смеси опалубку увлажняют. Формующую поверхность палубы из влагопоглощающих материалов (дерева, фанеры) следует покрывать специальными составами или полимерными пленками, предотвращающими сцепление с бетоном, а также поглощение воды из него.

Подавать и распределять бетонную смесь следует методами, исключающими ее многократную перегрузку или быстрее обезвоживание. Например, не рекомендуется подавать смесь с открытых транспортеров, а также по длинным лоткам и виброжелобам. Наиболее целесообразна подача смеси бетононасосами или в больше-емких бадьях с помощью кранов. Свободное падение смеси не должно превышать 1,5... 2 м.

Бетонирование желательно вести непрерывно. В случае перерывов особое внимание следует обращать на качество подготовки рабочих швов. Тщательное виброуплотнение смеси должно обеспе- >? чить плотную структуру бетона и снизить испарение воды.

Особое внимание необходимо уделять уходу за бетоном, для чего открытые поверхности свежеуложенного бетона покрывают меш-

ковиной, рогожами, брезентом; после укладки бетон через каждые 3... 4 ч систематически увлажняют. В отличие от увлажнения бетона в условиях средней полосы при жарком и сухом климате его поливают чаще, а продолжительность поливки увеличивают до 28 сут. Бетонные поверхности также засыпают песком или опилками (влажными) с последующим систематическим увлажнением. Там, где позволяют условия, затопляют бетон водой через 6... 12 ч после укладки.

При дефиците воды увлажнение бетона связано со значительными затратами, поэтому целесообразно применять так называемые безвлажностные методы ухода за бетоном. К ним относят выдерживание бетона под специальными воздухонепроницаемыми колпаками (камерами) из пленки или покрытие поверхности бетона различными составами.

Конструкции небольших размеров сразу же после бетонирования покрывают легкими переносными колпаками, каркас которых выполнен из стальных трубок или стержней диаметром 16... 20 мм, а покрытие — из поливинилхлоридной пленки толщиной не менее 0,2 мм. Коэффициент заполнения камеры (отношение объема бетонной конструкции к объему камеры) должен быть 0,70... 0,85. При обеспечении герметичности под камерой создаются условия, близкие к мягкому режиму пропаривания.

Обезвоживание бетона может быть сведено к минимуму и за счет сокращения времени его выдерживания путем интенсификации процесса твердения. Для этого применяют высокоактивные, но малоусадочные цементы, химические добавки —ускорители твердения, а также методы тепловой обработки. Метод тепловой обработки может оказаться наиболее эффективным, так как позволяет не только уменьшить опасность обезвоживания, но и получить необходимую прочность бетона в наиболее короткие сроки. При этом нужно иметь в виду, что после приобретения бетоном 70... 80% проектной прочности он не требует в условиях сухого и жаркого климата какого-либо специального ухода.

Контроль качества

Качество бетонных и железобетонных конструкций определяется как качеством используемых материальных элементов, так и тщательностью соблюдения регламентирующих положений технологии на всех стадиях комплексного процесса.

Для этого необходим контроль и его осуществляют на следующих стадиях: при приемке и хранении всех исходных материалов (цемента, песка, щебня, гравия, арматурной стали, лесоматериалов и др.); при изготовлении и монтаже арматурных элементов и конструкций; при изготовлении и установке элементов опалубки; при подготовке основания и опалубки к укладке бетонной смеси; при приготовлении и транспортировке бетонной смеси; при уходе за бетоном в процессе его твердения.

Все исходные материалы должны отвечать требованиям ГОСТов. Показатели свойств материалов определяют в соответствии с единой методикой, рекомендованной для строительных лабораторий.

В процессе армированияконструкций контроль осуществляется при приемке стали (наличие заводских марок и бирок, качество арматурной стали); при складировании и транспортировке (правильность складирования по маркам, сортам, размерам, сохранность при перевозках); при изготовлении арматурных элементов и конструкций (правильность формы и размеров, качество сварки, соблюдение технологии сварки). После установки и соединения всех арматурных элементов в блоке бетонирования проводят окончательную проверку правильности размеров и положения арматуры с учетом допускаемых отклонений.

В процессе опалубливанияконтролируют правильность установки опалубки, креплений, а также плотность стыков в щитах и сопряжениях, взаимное положение опалубочных форм и арматуры ;?| (для получения заданной толщины защитного слоя). Правильность положения опалубки в пространстве проверяют привязкой к разби-вочным осям и нивелировкой, а размеры —обычными измерениями. Допускаемые отклонения в положении'и размерах опалубки ; приведены в СНиПе (ч. 3) и справочниках.

Перед укладкой бетонной смесиконтролируют чистоту рабочей поверхности опалубки и качество ее смазки.

На стадии приготовления бетонной смесипроверяют точность дозирования материалов, продолжительность перемешивания, подвижность и плотность смеси. Подвижность бетонной смеси оценивают не реже двух раз в смену. Подвижность не должна отклоняться от заданной более чем на ±1 см, а плотность—более чем на 3%.

При транспортировке бетонной смесиследят за тем, чтобы она ; не начала схватываться, не распадалась на составляющие, не теряла подвижности из-за потерь воды, цемента или схватывания.

На месте укладкиследует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот.

Процесс виброуплотненияконтролируют визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и | появлению цементного молока. В некоторых случаях используют радиоизотопные плотномеры, принцип действия которых основан на измерении поглощения бетонной смесью у-излучения. С пог

мощью плотномеров определяют степень уплотнения смеси в процессе вибрирования.

При бетонировании больших массивов однородность уплотнения бетона контролируют с помощью электрических преобразователей (датчиков) сопротивления в виде цилиндрических щупов, располагаемых по толщине укладываемого слоя. Принцип действия датчиков основан на свойстве бетона с увеличением плотности снижать сопротивление прохождению тока. Размещают их в зоне действия вибраторов. В момент приобретения бетоном заданной плотности оператор-бетонщик получает световой или звуковой сигнал.

Окончательная оценка качества бетона может быть получена лишь на основании испытания его прочности на сжатие до разрушения образцов-кубиков, изготовляемых из бетона одновременно с его укладкой и выдерживаемых в тех же условиях, в которых твердеет бетон бетонируемых блоков. Для испытания на сжатие готовят образцы в виде кубиков с длиной ребра 160 мм. Допускаются и другие размеры кубиков, но с введением поправки на полученный результат при раздавливании образцов на прессе.

Для каждого класса бетона изготовляют серию из трех образцов-близнецов на следующее количество бетона: для крупных фундаментов под конструкции — на каждые 100 м3; для массивных фундаментов под технологическое оборудование — на каждые 50 м ; для каркасных и тонкостенных конструкций — на каждые 20 м3.

Для получения более реальной картины прочностных характеристик бетона из тела конструкций выбуривают керны, которые в дальнейшем испытывают на прочность.

Наряду со стандартными лабораторными методами оценки прочности бетона в образцах применяют косвенные неразрушающие методы оценки прочности непосредственно в сооружениях. Такими методами, широко применяемыми в строительстве, являются механический, основанный на использовании зависимости между прочностью бетона на сжатие и его поверхностной твердостью и ультразвуковой импульсный, основанный на измерении скорости распространения в бетоне продольных ультразвуковых волн и степени их затухания.

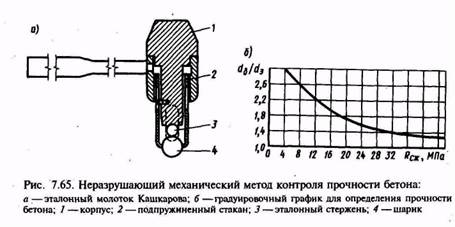

При механическом методе контроля прочности бетона используют эталонный молоток Кашкарова (рис. 7.65, а). Для определения прочности бетона на сжатие молоток Кашкарова устанавливают шариком на бетон и слесарным молотком наносят удар по корпусу эталонного молотка .При этом шарик нижней частью вдавливается в бетон, а верхней — в эталонный стальной стержень, оставляя и на бетоне и на стержне отпечатки. После измерения диаметров этих отпечатков <& и с1э, находят их отношения и с помощью тарировоч

ных кривых (рис. 7.65, б) определяют прочность поверхностных слоев бетона на сжатие.

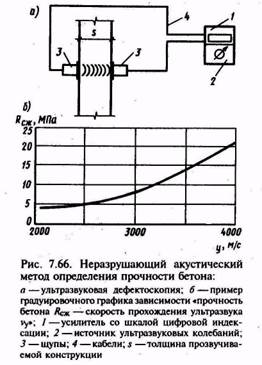

При 'ультразвуковом импульсном методе используют специальные ультразвуковые приборы типа УП-4 или УКБ-1, с помощью которых определяют скорость прохождения ультразвука через бетон конструкции. По градуировочным кривым скорости прохождения ультразвука и прочности бетона при сжатии (рис. 7.66) определяют прочность бетона при сжатии в конструкции. При определенных условиях (постоянство технологии, идентичность исходных материалов и т. п.) этот метод обеспечивает вполне приемлемую точность контроля.

В зимних условиях поми-; мо общих изложенных выше требований осуществляют дополнительный контроль.

В зимних условиях поми-; мо общих изложенных выше требований осуществляют дополнительный контроль.

В процессе приготовления бетонной смеси контролируют не реже чем через каждые 2 ч: отсутствие льда, снега и смерзшихся;; комьев в неотогреваемых заполнителях, подаваемых в бетоносме-1 ситель, при приготовлении бетонной смеси с противоморозными,

добавками; температуру воды и заполнителей перед загрузкой в бетоносмеситель; концентрацию раствора солей; температуру смеси на выходе из бетоносмесителя.

При транспортировании бетонной смеси один раз в смену проверяют выполнение мероприятий по укрытию, утеплению и обогреву транспортной и приемной тары.

При предварительном электроразогреве смеси контролируют температуру смеси в каждой разогреваемой порции.

Перед укладкой бетонной смеси проверяют отсутствие снега и наледи на поверхности основания, стыкуемых элементов, арматуры и опалубки, следят за соответствием теплоизоляции опалубки требованиям технологической карты, а при необходимости отогрева стыкуемых поверхностей и грунтового основания — за выполнением этих работ.

При укладке смеси контролируют ее температуру во время выгрузки из транспортных средств и температуру уложенной бетонной смеси. Проверяют соответствие гидроизоляции и теплоизоляции неопалубленных поверхностей требованиям технологических карт.

В процессе выдерживания бетона температуру измеряют в следующие сроки: при использовании способов «термоса», предварительного электроразогрева бетонной смеси, обогрева в тепляках — каждые 2 ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания; в случае применения бетона с противоморозными добавками — три раза в сутки до приобретения им заданной прочности; при электропрогреве бетона в период подъема температуры со скоростью до 10°С/ч —через каждые 2 ч, в дальнейшем —не реже двух раз в смену.

По окончании выдерживания бетона и распалубливания конструкции замеряют температуру воздуха не реже одного раза в смену.

Температуру бетона измеряют дистанционными методами с использованием температурных скважин, термометров сопротивления либо применяют технические термометры.

Температуру бетона контролируют на участках, подверженных наибольшему охлаждению (в углах, выступающих элементах) или нагреву (у электродов, на контактах с термоактивной опалубкой на глубине 5 см, а также в ряде массивных блоков бетонирования). Результаты замеров записывают в ведомость контроля температур.

При электропрогреве бетона не реже двух раз в смену контролируют напряжение и силу тока на низовой стороне питающего трансформатора и замеренные значения фиксируют в специальном журнале.

Прочность бетона контролируют в соответствии с требованиями, изложенными выше, и путем испытания дополнительного количества образцов, изготовленных у места укладки бетонной смеси, в следующие сроки: при выдерживании по способу «термоса» и с предварительным электроразогревом бетонной смеси —три образца после снижения температуры бетона до расчетной конечной, а для бетона с противоморозными добавками —три образца после снижения температуры бетона до температуры, на которую рассчитано количество добавок; три образца после достижения бетоном конструкций положительной температуры и 28-суточного выдерживания образцов в нормальных условиях; три образца перед загруженном конструкций нормативной нагрузкой. Образцы, хранящиеся на морозе, перед испытанием выдерживают 2...4 ч для оттаивания при температуре 15...20°С.

При электропрогреве, обогреве в термоактивной опалубке, инфракрасном и индукционном нагревах бетона выдерживание образцов-кубов в условиях, аналогичных прогреваемым конструкциям, как правило, неосуществимо. В этом случае прочность бетона контролируют, обеспечив соответствие фактического температурного режима заданному.

При всех методах зимней технологии необходимо проверять прочность бетона в конструкции неразрушающими методами или путем испытания высверленных кернов, если контрольные образцы не могут быть выдержаны при режимах выдерживания конструкций.

На все операции по контролю качества выполнения технологических процессов и качества материалов составляют акты проверок (испытаний), которые предъявляют комиссии, принимающей объект. В ходе производства работ оформляют актами приемку основания, приемку блока перед укладкой бетонной смеси и заполняют журналы работ контроля температур по установленной форме.

Дата добавления: 2020-10-14; просмотров: 338;