Нарезание внутренней резьбы метчиками

Внутреннюю резьбу часто нарезают метчиками. Метчики бывают ручные и машинные. Ручные метчики применяются обычно комплектом из двух или трех штук. Машинные метчики применяются для работы главным образом на сверлильных станках. Машинные метчики бывают цельные, прямые, с вставными ножами и гаечные.

Для нарезания резьбы в oтверстиях малых и средних диаметров применяют метчики цельные и гаечные, для нарезания в отверстиях больших диаметров (до 300 мм) — цельные метчики со вставными ножами или резьбонарезные головки с раздвижными плашками.

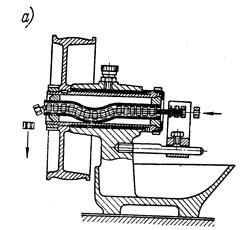

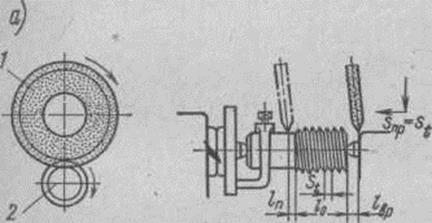

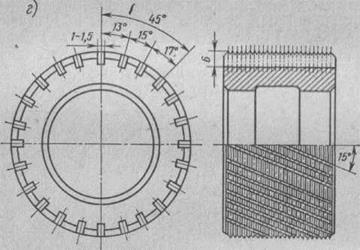

Для нарезания гаек в специализированном производстве крепежных деталей или при изготовлении большого количества гаек в серийном производстве применяются специальные станки для нарезания гаек при помощи изогнутого метчика. Такой станок (рис. 13, а) имеет подшипник, в котором закреплен пустотелый шпиндель с изогнутой трубкой; в этой трубке расположен изогнутый метчик. До начала работы трубка заполняется гайками. Гайки после нарезания резьбы перемещаются автоматически сквозь трубку и падают в ящик. Изогнутая форма метчика препятствует выпадениюего из шпинделя. Наиболее производительным является нарезание гаек на гайконарезных автоматах и полуавтоматах с кривыми метчиками, закрепленными в специальном патроне (рис. 13, б), состоящем из двух половин.

|

|

Рис. 13.

Метчик вместе с направляющей втулкой закладывается в одну половину патрона, после чего вторая половина скрепляется болтами с первой. От перемещения метчик удерживается гайками, находящимися на его хвосте. Гайки загружаются в бункер станка и под действием ползуна подаются к метчику. Такие автоматы изготовляются обычно двухшпиндельными. Ели при нарезании резьбы сквозной проход метчика невозможен, неходимо вывинтить метчик по окончании нарезания; для этого у многих револьверных и сверлильных станков имеются реверсивные устройства. При отсутствии у станков реверсивного устройства применяются специальные реверсивные патроны, которые имеют зубчатую передачу, переключающуюся на обратный ход в конце нарезания отверстия. Для устранения поломок метчика при упоре в дно глухого отверстия, а также при перегрузке, применяются специальные предохранительные патроны , позволяющие метчику останавливаться при вращающемся шпинделе, когда крутящий момент превысит величину, безопасную для прочности механизма.

Нарезание резьбы такими метчиками обеспечивает 2-й класс точности. Для сталей 45 и 40 X (HRC 38-f-40) применяются пластины Т5К10, а для высокопрочного чугуна (НВ 350-^380) — ВК8.

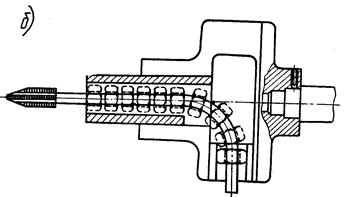

Для нарезания внутренней резьбы на револьверных станках и автоматах применяют резьбонарезные головки (рис. 14, б) с раздвижными плоскими плашками, называемыми иногда самооткрывающимися метчиками. Принцип действия этих головок схож с принципом действия самораскрывающихся головок для нарезания наружной резьбы. Как только нарезание резьбы окончено, режущие плашки автоматически сдвигаются, что позволяет вывести их из отверстия, в котором нарезалась резьба.

В метчиках диаметром 40мм и более целесообразно применять механическое крепление пластинок твердого сплава, так как это обеспечивает лучшее использование твердого сплава, более высокое качество и долговечность инструмента.

На рис. 14, а показан сборный метчик, у которого пластины твердого сплава крепятся в пазах втулки 2 с помощью клиновых прижимов 3. В осевом направлении пластины фиксируются торцом корпуса 4 метчика и крышкой 5, привернутой к втулке 2. Эта втулка крепится к корпусу 4 гайкой 7 и фиксируется от проворота штифтом 6.

Рис. 14. Сборный метчик (а), резьбонарезная головка для нарезания внутренней резьбы (б)

Шлифование резьбы

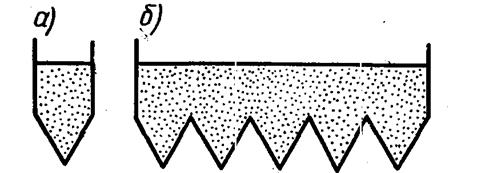

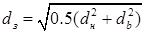

Шлифование широко применяется при изготовлении резьбонарезного инструмента, резьбовых калибров, накатных роликов, точных винтов и других деталей с точной резьбой. Шлифуют резьбу обычно после термической обработки, которая искажает элементы резьбы. Процесс шлифования резьбы одно- и многониточным кругом (рис. 15, а) аналогичен фрезерованию соответственно дисковой или групповой фрезой.

Рис. 15. Абразивные круги для шлифования резьбы:

а — однониточный; б — многониточный

Шлифование однониточным кругом 16, а) осуществляется при продольном перемещении детали 2. Однониточные круги правят одним или двумяалмазами при помощи специального приспособления (рис. 16, б).

|

|

Рис. 16. Шлифование резьбы однониточным кругом:

а — схема шлифования: 1 — шлифовальный круг; 2 — деталь; б — правка круга: 1 — шлифовальный круг; 2 — державка с алмазом.

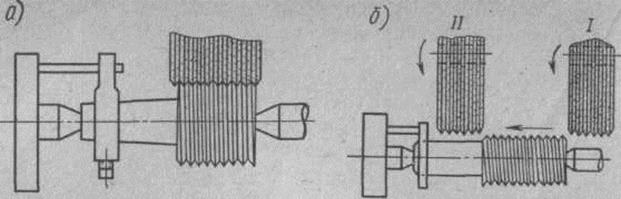

Многониточные круги применяют преимущественно при шлифовании резьбы на деталях с короткой нарезанной частью (обычно не более40 мм). На рис. 17, а, б показаны схемы шлифования (/ и // — положения круга). Ширина шлифовального круга должна быть больше длины шлифуемой резьбы на 2—4 шага. На круге делается кольцевая резьба с требуемым шагом. Шлифование производится по методу врезания при продольном передвижении детали на 2—4 шага за 2—4 ее оборота.

|

|

Рис. 17. Шлифование резьбы многониточным кругом:

а и б — схемы шлифования; / и // — соответственно начальное и конечное положения шлифовального круга; в — заправка многониточного шлифовального круга под углом а; г — ролик для накатывания кольцевой резьбы

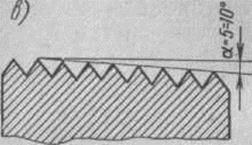

Если длина резьбы больше ширины многониточного круга, шлифование производится при продольном передвижении детали относительно круга. Все нитки резьбы детали последовательно шлифуются всеми нитками шлифовального круга. Заправляют круг под углом  , как показано на рис. 17, в. Врезное многониточное резьбошлифование неизбежноо приводит к искажению профиля резьбы; при продольном перемещении детали относительно шлифовального круга искажение профиля получается значительно меньшим.

, как показано на рис. 17, в. Врезное многониточное резьбошлифование неизбежноо приводит к искажению профиля резьбы; при продольном перемещении детали относительно шлифовального круга искажение профиля получается значительно меньшим.

Профилируют многониточный шлифовальный круг на большинстве станков посредством накатывания кольцевой резьбы стальным роликом (рис. 17, г). Ролик для накатывания кольцевой резьбы изготовляют из закаленной стали одной из марок — Р18, У12, ХВГ. На цилиндрической поверхности ролика нарезана кольцевая резьба с требуемым шагом и углом профиля; на той же поверхности ролика прорезаны пересекающие кольцевую резьбу спиральные канавки с неравномерным шагом; иногда вместо спиральных канавок по всей поверхности резьбы ролика просверливают отверстия. При накатывании шлифовальный круг приводится в медленное вращение, благодаря чему заставляет вращаться ролик. Витки ролика постепенно выкрашивают на поверхности круга канавки, образуя кольцевую резьбу. На некоторых резьбошлифовальных станках имеются специальные приспособления для профилирования многониточного шлифовального круга алмазом.

Бесцентровое шлифование резьбы применяется преимущественно в массовом производстве при наличии многониточных кругов. Этим методом можно шлифовать только наружную резьбу. Для этих целей применяются станки, имеющие схемы обычных бесцентрово-шлифовальных станков, снабжаемые многониточными кругами с кольцевыми канавками, имеющими профиль шлифуемой резьбы. Круги имеют конусную заборную часть, что позволяет шлифовать деталь по наружному диаметру при наличии припуска, а образование профиля резьбы происходит постепенно по мере перемещения детали.

Деталь опирается на нож, точно установленный под углом подъема винтовой линии резьбы. Ось ведущего круга наклонена в вертикальной плоскости в ту же сторону, что и нож, но на угол, вдвое больший, благодаря чему заготовка помимо вращения осуществляет также осевую подачу на один шаг за один оборот. Вращение заготовки в несколько раз медленнее, чем при круглом шлифовании.

При шлифовании резьбы на деталях, имеющих головку или буртик, препятствующие сквозной осевой подаче, образование резьбы осуществляется за 1,2—1,5 оборота заготовки. В этом случае резьба шлифуется сразу по всей длине с предварительным врезанием шлифовального круга на глубину профиля.

При шлифовании таким методом можно получить резьбу 1-го класса точности; производительность при обработке деталей длиной 20 — 30 мм составляет 30—50 шт. в минуту.

Накатывание резьбы

Накатывание резьбы осуществляется при помощи давления, а не резания металла. При этом методе волокна материала не разрезаются, а деформируются пластически под воздействием резьбонакатных плашек или роликов, выступы которых вдавливаются в обрабатываемый металл. Полученная таким методом резьба имеет ровную, чистую и уплотненную поверхность.

Накатывается резьба в холодном состоянии. Материал изделия влияет весьма сильно на качество резьбы: высокое качество резьбы получается на изделиях из пластичного материала; на твердом материале резьба, в особенности крупная, накатывается на мощных станках с большими нагрузками.

Резьбу можно накатывать двумя способами: 1) плоскими накатными плашками и 2) накатными роликами (иногда их называют круглыми плашками).

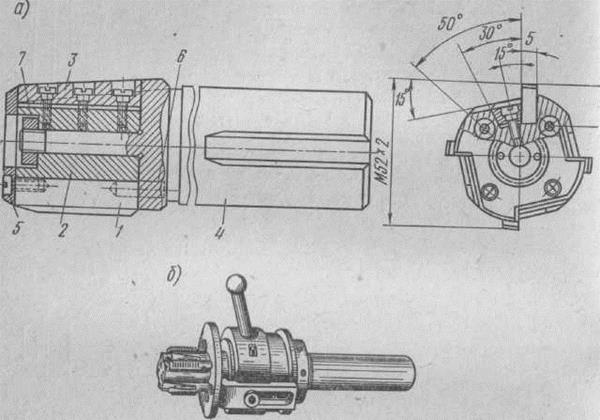

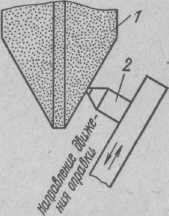

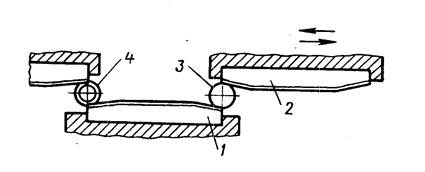

На рис. 18 показана схема накатывания резьбы плоскими плашками. Плашка 1 неподвижна, а подвижная плашка 2 установлена на ползуне, совершающем прямолинейное возвратно-поступательное движение; 3 — деталь в положении до накатывания; 4 — деталь в положении после накатывания.

Рис.18. Схема накатывания резьбы плоскими плашками

Рабочая поверхность плашек имеет прямолинейную резьбу (развертку резьбы винта) с профилем и углом подъема, соответствующими

профилю и углу подъема накатываемой резьбы. Помещенная между плашками цилиндрическая заготовка в результате перемещения подвижной плашки 2 переходит из первоначального положения 3 в конечное 4 и при этом вследствие деформации металла приобретает резьбовую поверхность. Неподвижная плашка 1 имеет заборную часть, захватывающую заготовку и формирующую профиль резьбы, калибрующую часть, и сбег, обеспечивающий плавный выход заготовки из плашек. Подвижная плашка обычно изготовляется без заборной части.

При работе плоскими плашками возникают большие давления, Поэтому этим способом нельзя накатывать резьбы на недостаточно жестких или пустотелых заготовках.

Для получения требуемых размеров резьбы диаметр заготовки (d3) должен быть примерно равен среднему диаметру резьбы. Его можно приближенно определить по формуле:

, мм,

, мм,

где d3 — диаметр заготовки в мм; du — наружный диаметр резьбы в ни, dB — внутренний диаметр резьбы в мм.

Для накатывания резьбы плоскими плашками применяются специальныe станки, имеющие ползун, на котором крепится подвижная плашка. В зависимости от конструкции станка ползун с плашкой совершает возвратно-поступательное движение в вертикальной, горизонтальной или наклонной плоскости. гайконарезные станки с плоскими плашками изготовляются автоматически действующими (в редких случаях с ручной установкой заготовки). Заготовка накатывается за один двойной ход ползуна. Длина ползуна зависит от длины плашек. При особо глубокой резьбе, большом шаге резьбы и т. п. для образования полного профиля резьбы приходится прокатывать заготовку между плашками два раза.

Плоскими плашками большей частью накатывают болты, винты и реже шурупы, обычно получая при этом резьбу 3-го класса точности Используемые для этого станки производят 120——150 двойных ходов, а наиболее современные — до 280 двойных ходов в минуту. Более точная резьба накатывается при 30—40 двойных ходах в минуту. Резьбонакатные автоматы, работающие плоскими плашками, выпускаются нескольких типоразмеров. На этих станках можно накатывать резьбу диаметром от 2 до 25 мм и длиной до 125 мм. Станки имеют автоматические загрузочные устройства и обладают высокой производительностью.

Рис. 19. Накатывание резьбы роликами:

а — одним роликом; б — двумя роликами с винтовыми витками; в — двумя роликами с кольцевыми витками, наклоненными под углом подъема резьбы

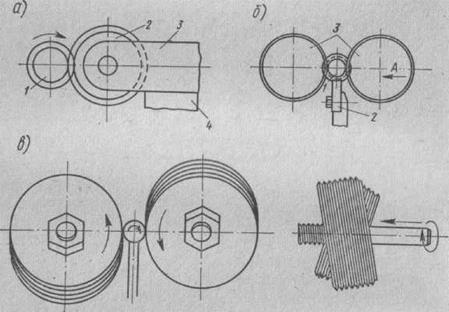

В практике широкое распространение получило накатывание резьбы роликами (круглыми плашками) с радиальной, продольной и тангенциальной подачей.

Накатывание резьбы с радиальной подачей производится одним, двумя и тремя роликами. Накатывание резьбы диаметром от 5 до 25 мм одним роликом (Рис. 19,а) применяется на токарных и револьверных станках и

автоматax. Заготовка 1 зажимается в патроне или цанге станка, а

резьбовый ролик 2 — в державке 3, устанавливаемой в суппорте 4 или револьверной головке станка.

Нa ролике 2 резьба направлена противоположно по сравнению с накатываемой резьбой заготовки, т. е. правая резьба накатывается роликом с левой резьбой, и наоборот. Средний диаметр ролика, число заходов и длина хода резьбы должны быть кратными тем же параметрам накатываемой резьбы.

Накатывание резьбы одним роликом часто вызывает изгиб заготовки из-за односторонней радиальной силы, возникающей при накатывании.

Наибольшее распространение получил способ накатывания резьбы мя роликами (рис. 19, б). Заготовка 1 помещается на направляющей планке 2, располагаемой между роликами 3. Оба ролика вращают -в одну сторону, причем один из роликов получает радиальную подочу (по стрелке А).

Значительно реже накатывают резьбу тремя роликами. Радиальная подача в этом случае дается одновременно всем трем роликам, Центрирование заготовки производится самими роликами, причем не требуетстся никаких опор.

Скорость вращения роликов изменяется от 12 до 100 м/мин в зависимости от диаметра резьбы, точности ее и материала заготовки. При .накатке роликами можно получить резьбу 1-го и 2-го классов точности, а иногда и точнее.

Автоматы, накатывающие резьбу роликами, производительнее резьбонакатных автоматов, работающих плоскими плашками. Накатывание резьбы с продольной подачей осуществляется двумя, тремя и четырьмя роликами, снабженными заборными частями при постоянном межцентровом расстоянии. После предварительной осевой подачи накатывание осуществляется путем самозатягивания заготовки или головки с роликами.

Ролики применяются с винтовыми и кольцевыми витками. В первом случае оси роликов и накатываемой заготовки параллельны, а во втором — наклонены под углом подъема (рис. 19, в). Длина накатываемой этим способом резьбы практически не ограничена. Накатывание резьбы с продольной подачей применяется для резьб треугольного, трапецеидального и даже круглого профиля диаметром до 100 мм.

Окружные скорости применяются от 3 до 100 м/мин в зависимости главным образом от материала заготовки. Точность резьбы отвечает 2-му .классу. Точность резьбы выше 2-го класса достигается при работе с принудительной подачей вместо самозатягивания.

Дата добавления: 2020-10-14; просмотров: 282;