ТИПЫ АВТОМАТОВ И АВТОМАТИЧЕСКИХ ЛИНИЙ

Машина. Машиной называется сочетание механизмов или устройств, осуществляющих определенные целесообразные действия для преобразования энергии или информации, а также для производства полезной работы.

Согласно этому определению можно выделить три основных класса машин: машины-двигатели, преобразующие один вид энергии в другой (электродвигатели, генераторы, турбины, двигатели внутреннего сгорания и т. д.); вычислительные машины, служащие для преобразования информации (цифровые и аналоговые вычислительные машины), и машины -орудия, или рабочие машины, служащие для преобразования энергии в конкретную работу для «обработки» данного продукта. С помощью рабочих машин производится изменение формы, свойств, положения и состояния объектов труда. Всякая развитая рабочая машина состоит из двигательного, передаточного и исполнительного механизмов.

Важнейшим в любой машине является исполнительный механизм, состав которого определяет и технологические возможности, и степень универсальности, и наименование машины (токарный станок, установка зонной очистки материалов, холодновысадочный пресс, печатная машина и т. д.).

В любой машине процесс обработки совершается без участия человека, рабочими орудиями в процессе обработки управляет сама машина.

Рабочий цикл. Большинству рабочих машин свойственна цикличность в работе, т. е. периодическая повторяемость отдельных действий и движений, связанная с выпуском дискретной продукции. Наблюдая за работой таких машин, можно заметить чередование рабочих: движений исполнительных механизмов, производящих обработку, и вспомогательных движений, не связанных непосредственно с технологическим воздействием, но подготавливающих условия для него.

Так, после пуска машины сначала осуществляются вспомогательные движения: подача и зажим заготовки, включение, подвод инструментов и т. д. длительностью tx  (рис. 1-1). Затем происходит обработка длительностью t

(рис. 1-1). Затем происходит обработка длительностью t  , после чего вновь следуют вспомогательные движения длительностью t

, после чего вновь следуют вспомогательные движения длительностью t  : отвод инструмента, разжим, выключение, снятие обработанного изделия и т. д. Если машина функционирует нормально (не произошел отказ в работе), за этим снова следуют подача другой заготовки, ее зажим и т. д. При этом одни и те же операции повторяются, как правило, через одинаковый интервал времени, который называют рабочим циклом Т. Таким образом, рабочий цикл — это интервал времени между двумя одноименными операциями при бесперебойной работе машины, двумя срабатываниями ее основных рабочих механизмов.

: отвод инструмента, разжим, выключение, снятие обработанного изделия и т. д. Если машина функционирует нормально (не произошел отказ в работе), за этим снова следуют подача другой заготовки, ее зажим и т. д. При этом одни и те же операции повторяются, как правило, через одинаковый интервал времени, который называют рабочим циклом Т. Таким образом, рабочий цикл — это интервал времени между двумя одноименными операциями при бесперебойной работе машины, двумя срабатываниями ее основных рабочих механизмов.

Рабочий цикл машины складывается из длительности рабочих и холостых ходов:

T= tp + tx  + tx

+ tx  = tp + tx , (I-1),

= tp + tx , (I-1),

где tp– время рабочих ходов, tx _–_холостых ходов.

|

о t

Рис. I-1 Составляющие рабочего цикла

Рабочими ходаминазывают такие движения, благодаря которым производится непосредственное технологическое воздействие на обрабатываемый материал (обработка, контроль, сборка).

Холостыми ходаминазывают вспомогательные движения, которые служат для подготовки условий, необходимых для обработки (подача заготовок, их зажим, подвод инструментов и т. д.). Некоторые рабочие и холостые ходы могут совмещаться во времени между собой.

За время рабочего цикла машина обычно выдает одно изделие или порцию изделий, т. е. каждый механизм за время цикла при обработке одного изделия, как правило, срабатывает один раз. Графически взаимная координация и последовательность выполнения всех элементов рабочего цикла иллюстрируются циклограммами (см. рис. 1-21 и 1-23).

Основным и достаточным условием для рабочей машины является самостоятельное выполнение рабочих ходов, а следовательно наличие механизмов рабочих ходов.

Если машина, кроме того, производит самостоятельно и холостые ходы, а также управление последовательностью отдельных движений, она представляет собой автоматическую рабочую машину.

Автомат. Автоматом называют самоуправляющуюся рабочую машину, которая при осуществлении технологического процессов самостоятельно производит все рабочие и холостые ходы рабочего цикла и нуждается лишь в контроле и наладке.

Таким образом, конструктивным признаком автомата является наличие полного комплекта механизмов рабочих и холостых ходов, осуществляющих все движения рабочего цикла, и механизмов управления, координирующих их работу.

Механизмы рабочих и холостых ходов, выполняющие отдельные элементы рабочего цикла, называют целевыми механизмами.

Схема классификации механизмов автомата приведена на рис. 1-2. Как и всякая рабочая машина, автомат имеет двигательный, исполнительный и передаточный механизмы. Однако, если неавтоматизированная машина имеет только механизмы рабочих ходов, исполнительный механизм автомата включает механизмы холостых ходов и управления, количество и наименование которых в каждом конкретном случае определяются технологическим назначением, принципом действия, типом системы управления и т.д.

| |

| |

Рис. 1-2. Структурная схема механизмов автомата

Так, для токарно-револьверного автомата представленная на рис. 1-2 схема реализуется следующим образом: 1 — револьверный суппорт; 2 — передний поперечный суппорт; 3 — задний поперечный суппорт; 4 — механизм подачи прутка; 5 — механизм зажима; 6 — механизм реверса шпинделя; 7 — механизм поворота револьверной головки; 8 — механизм быстрого подвода и отвода револьверной головки; 9 —распредели-тельный вал; 10 — вспомогательный вал.

Для многопозиционного агрегатного станка-автомата исполнительный механизм согласно классификации включает следующие механизмы: 1 — сверлильная силовая головка; 2 — фрезерная силовая головка; 3 — резьбонарезная силовая головка; 4 — механизм загрузки; 5 — механизм зажима изделий в приспособлении; 6 — механизм поворота стола; 7 — механизм фиксации стола; 8 — установочный силовой стол; 9 — гидропанель управления циклом силовой головки; 10 — система управления циклом станка.

Машины вакуумной обработки (откачки электровакуумных приборов) имеют следующие механизмы: 1 — вакуумные насосы;2 — механизм прогрева прибора; 4– механизм установки и ориентации приборов ]в патроне; 5 – механизм зажима; 6– механизм поворота стола; 7 –механизм фиксации стола; 8 – механизм удаления остатка штенгеля; 9 – распределительный вал; 10 – механизм контроля герметичности откачиваемых приборов.

Степень автоматизации машины можно повысить путем введения автоматических механизмов и устройств для регулирования и стабилизации процессов обработки, контроля качества изделий, замены и подналадки инструмента, уборки отходов и т/ д. Если работа этих механизмов не связана непосредственно с рабочим циклом автомата, их называют внецикловыми механизмами.

Полуавтомат. Если в комплексе целевых механизмов автомата (см. рис. 1-2) отсутствует один из основных его механизмов и этот элемент рабочего цикла выполняют вручную или с помощью средств механизации, то это есть полуавтоматическая рабочая машина. Полуавтоматом называют машину, работающую с автоматическим циклом, для повторения которого требуется вмешательство рабочего. Такими неавтоматизируемыми операциями являются чаще всего загрузка заготовок и съём обработанных изделий, реже — ориентация изделий и их зажим.

К полуавтоматам относят зуборезные станки (зубодолбежные, зубофрезерные, зубострогальные). В них рабочий производит вручную загрузку и закрепление заготовок в шпинделе, после чего нажатием кнопки включает автоматический цикл. Инструменты подходят к изделию и они производят полный цикл нарезания всех зубьев при соответствующей координации всех рабочих движений; после обработки инструменты и механизмы отводят в исходное положение и станок самовыключается. При этом снимают готовую шестерню, закрепляют новую заготовку и цикл повторяется.

Одним из важнейших определяющих признаков современных: автоматов и полуавтоматов является тип системы управления, которая реализует заданную программу работы, координирует работу всех механизмов и устройств машины в течение рабочего цикла и выполняет ряд дополнительных функций (см. гл. VIII).

Исторически первыми развитыми были системы управлений на механической основе, где программоносителем является распределительный вал с кулачками, число которых соответствует количеству управляемых механизмов (см. рис. 1-5). Профиль каждого кулачка обеспечивает величину скорости, фазы перемещений управляемого механизма; жёсткое крепление кулачков на единственном валу обеспечивает взаимную координацию действий рабочих органов.

Потребность в автоматизации обработки изделий со сложной конфигурацией (плоских и объёмных) вызвала появление копировальных систем управления, в которых программоносителями являются уже не кулачки, а копиры, профиль которых полностью соответствует профилю обрабатываемых изделий. Наибольшее распространение в настоящее время получили следящие копировальные системы (электрокопировальные, гидрокопировальные, фотокопировальные, см. гл. VIII).

Во многих автоматах и полуавтоматах, а также автоматических линиях, особенно с гидравлическим и пневматическим приводами подачи целевых механизмов, применяется система управления, где программоносителями являются упоры, расстановка которых определяет величину перемещений рабочих органов, переключение на различные режимы работы и т. д. Передача и преобразование сигналов, поступающих от упоров, производится электрическим путём, через электросхему управления станком или линией. В последнее время появляется тенденция передачи этих функций непосредственно ЭЦВМ, при этом упоры остаются лишь, как путевые датчики, сигнализирующие о выполнении тех или иных рабочих или холостых перемещений.

Технически наиболее современными являются системы программного управления, в которых программа работы автомата задается как система цифр, которые кодируются на магнитной ленте, перфоленте, перфокартах, а также может задаваться непосредственно на панели управления. Такие системы обладают высокой мобильностью и рядом других преимуществ; на их базе создаются автоматы самого различного назначения.

Принципы программного управления, отработанные применительно к отдельным полуавтоматам и автоматам, все шире начинают применяться и при создании автоматических систем машин — автоматических линий, участков, цехов.

Автоматическая линия. Автоматической линией называют автоматически действующую систему машин, расположенных в технологической последовательности и объединённых общими средствами транспортировки, управления, накопления заделов, удаления отходов и др.

На рис. 1-3, а показана схема классификации механизмов автоматической линии, которая характеризует общность структуры автомата и автоматической линии как более совершенной рабочей машины, с более развитым исполнительным механизмом. Отдельные автоматы, встроенные в линию, являются конструктивными элементами, выполняющими рабочие ходы, необходимые для выполнения технологических процессов обработки, контроля, сборки, т. е. выполняют те же функции, что и механизмы рабочих ходов в отдельном автомате. Холостые ходы в линии выполняются механизмами межстаночной транспортировки, изменения ориентации, накопления заделов, удаления отходов и т. д. Система управления линии также выполняет более сложные функции, чем в отдельном автомате, – не только координацию работы отдельных машин, механизмов и устройств при выполнении рабочего цикла линии, но и взаимной блокировки, отыскания неисправностей, сигнализации и т. д.

Автоматический цех. Автоматическим называют цех, в котором основные производственные процессы осуществляются на автоматических линиях. Приведенная на рис. 1-4 классификация механизмов и систем автоматического цеха.Эта классификация является дальнейшей, более высокой, ступенью развития рабочей машины,в которой элементами, выполняющими рабочие ходы, являются уже отдельные автоматические линии. Функции механизмов холостых ходов выполняют системы межлинейной, межучастковой межстаночной транспортировки заготовок, обработанных изделий и собранных узлов, системы автоматического складирования. Функции управления автоматическим цехом уже осуществляются посредством автоматических систем управления производством на базе вычислительной техники.

Рис. I-3. Структурная схема механизмов автоматической линии

Рис. I-4 Структурная схема механизмов и систем автоматического цеха

Создание и внедрение автоматических цехов создает предпосылки перехода к высшей форме рабочей машины — автоматическому заводу с комплексной автоматизацией всех производственных процессов выпуска самой сложной машиностроительной продукции.

МАШИНЫ-АВТОМАТЫ

Первым этапом автоматизации производственных процессов явилась автоматизация рабочего цикла машины, создание машин-автоматов и полуавтоматов. На этом этапе основной конструкторской задачей является создание автоматически действующих механизмов холостых ходов и управления рабочим циклом.

Все бесконечное разнообразие конструкций и компоновок современных рабочих машин можно классифицировать по нескольким признакам, среди которых важнейшими являются:

1) технологическое назначение: токарные, шлифовальные, сборочные, намо-точные, ткацкие, печатные, упаковочные и т. п.;

2) степень универсальности: универсальные, специализированные и специаль-ные;

3) степень автоматизации: машины с ручным управлением, полуавтоматы и автоматы.

Кроме того, машины можно классифицировать по направлению геометрической оси (горизонтальные и вертикальные); по числу позиций (однопозиционные и много-позиционные); по принципу действия (последовательного, параллельного, последо-вательно-параллельного); по типу системы управления (работающие по упорам, копировальные, с распределительным валом, с программным управлением и т. д.).

Значительная часть этих признаков отражается в названиях машин, например, универсальный токарный станок, многошпиндельный токарный автомат, вертикальный многошпиндельный специальный токарный полуавтомат и т. д.

Для обработки одних и тех же изделий, как правило, могут быть спроектированы или использованы различные варианты машин, отличающиеся друг от друга степенью автоматизации, универсальностью, количеством позиций, принципом действия и т. д. Они отличаются технико-экономическими показателями, которые являются критериями их сравнительной оценки; основными их них являются: производительность, надёжность в работе, стоимость, количество обслуживающих рабочих, себестоимость эксплуатации.

Развитие автоматизации неизбежно связано с улучшением одних показателей, прежде всего с повышением производительности машин и сокращением количества обслуживающих рабочих и ухудшением других: увеличением стоимости, ремонтосложности, осложнением наладки и обслуживания.

Исторически первой группой машин по степени автоматизации явились универсальные станки с ручным управлением. При этом термин «станок» является обобщённым названием технологического оборудования, не только металлорежущего (гибочный станок, намоточный станок, ткацкий станок, печатный и др.). Главной особенностью универсальных станков с ручным управле нием является то, что рабочие операции выполняются машиной, а холостые ходы и управление последовательностью элементов рабочего цикла — человеком с помощью кнопок, рукояток, рычагов, штурвалов, маховиков и. т. д. Универсальные станки, история которых насчитывает много веков, постоянно совершенствуются и в настоящее время широко оснащаются средствами механизации и малой автоматизации для облегчения и ускорения ручных операций. Однако это не меняет их основного характерного признака — необходимости постоянного присутствия человека и его участия в выполнении рабочего цикла.

Преимуществом универсальных станков с ручным управлением является хорошая универсальность и мобильность, т. е. возможность быстрой переналадки на обработку других изделий. Основной недостаток — низкая производительность, что объясняется малым совмещением операций из-за ограниченных возможностей человека, обслуживающего станок. В некоторой степени повышение производительности универсальных станков с ручным у правлением достигается применением механизмов ускоренных перемещений, быстрозажимных патронов, копировальных приспособлений и т. д.

Каждый универсальный станок, как правило, обслуживается специальным рабочим; при этом возможности многостаночного обслуживания крайне ограничены.

Специфические характеристики универсального неавтоматизированного оборудования обусловили его применение, прежде всего, в серийном и опытном производстве, где основной недостаток – низкая производительность – не играет решающей роли, а высокая универсальность и мобильность являются важнейшими требованиями к технологическому оборудованию. Однако тенденцией последних лет в связи с общим прогрессивным ростом масштаба производства являются поиски методов, средств автоматизации и налаживания серийного производства, что решается применением станков с цифровым программным управлением и другими путями.

Специфические характеристики универсального неавтоматизированного оборудования обусловили его применение, прежде всего, в серийном и опытном производстве, где основной недостаток – низкая производительность – не играет решающей роли, а высокая универсальность и мобильность являются важнейшими требованиями к технологическому оборудованию. Однако тенденцией последних лет в связи с общим прогрессивным ростом масштаба производства являются поиски методов, средств автоматизации и налаживания серийного производства, что решается применением станков с цифровым программным управлением и другими путями.

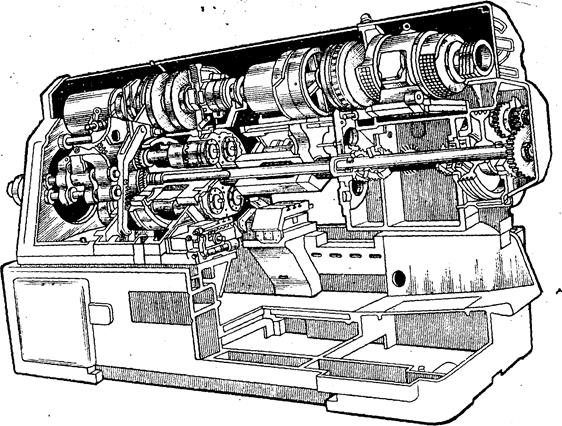

Универсальное неавтоматизированное оборудование было преобладающим во всех отраслях машиностроения до 20-х годов нашего столетия, когда увеличение масштабов производства, растущая потребность изготовления большого количества одних и тех изделий (часовая, автомобильная, подшипниковая промышленность обусловили широкое применение второй групп ы – универсальных автоматов и полуавтоматов. Их основное преимущество перед станками с ручным управлением – высокая производительность и значительные возможности многостаночного обслуживания. На рис. 1-5 показан конструктивный разрез универсального многошпиндельного токарного автомата последовательного действия с горизонтальной осью.

Обрабатываемые изделия закрепляются в нем в зажимных патронах шпинделей, которые смонтированы в шпиндельном блоке. Обработка производится с поперечных суппортов (на каждой позиции) и центрального продольного суппорта во время стоянки шпиндельного блока в зафиксированном положении. Периодический поворот шпиндельного блока обеспечивает последовательный подвод обрабатываемых изделий ко всем инструментам и их последовательную обработку – от черновой обточки до отрезка.

Программоносителем является распределительный вал, расположенный сверху, над шпиндельным блоком и суппортами. Каждый (целевой механизм рабочих и холостых ходов управляется от соответствующего кулачка, смонтированного на распределительном валу, через рычажные системы.

Рис. 1-5. Многошпиндельный токарный автомат

Рабочий цикл соответствует одному обороту распределительного вала и, следовательно, одному срабатыванию каждого из основных механизмов (суппорты, механизмы подачи и зажима обрабатываемого материала, поворота и фиксации шпиндельного блока и др.). За один цикл выдается одно готовое изделие и подается одна новая позиция обрабатываемого материала.

Кинематическая схема автомата приведена на рис. 1-6. Как показано на схеме и конструктивном разрезе, главный электродвигатель и основные передаточные механизмы расположены в правой стойке. Автомат имеет две кинематические цепи: от электродвигателя к шпинделям — цепь главного движения и от электродвигателя к распределительному валу — цепь подач.

Главное движение передается через гитару сменных шестерен, центральный вал, ось которого совпадает с геометрической осы автомата, и центральную шестерню, которая соединена со всеми шестернями шпинделей, расположенных по окружности. Привод распределительного вала обеспечивает две скорости его вращения, переключаемы дважды.

При последующем быстром вращении распределительного вала происходит быстрый подвод и отвод суппортов, поворот шпиндельного блока, подача и зажим материала. Эта цепь не имеет звена настройки, так как длительность данных холостых ходов зависит только от динамических характеристик данного автомата вне связи с наладкой на конкретную обрабатываемую деталь.

На этом автомате выполнятся операции обточки, расточки фасонирования, подрезки, отрезки, сверления, зенкирования, нарезания резьбы, т.е. полный комплекс, необходимый для обработки любой детали – тел вращения длиной, соизмеримой с диаметром. Однако, несмотря на наименование, универсальность этого автомата значительно ниже, чем универсальность токарного станка.

Это объясняется в первую очередь «узкой специализацией механизмов ходов. Так, если человек достаточно просто может закреплять в патроне токарного станка и прутковые и штучные заготовки, то в автомате для поковок, штамповок и штучных заготовок целевые механизмы подачи и зажимы пруткового материала уже непригодны – для этого необходимы иные механизмы с иной структурной схемой и принципом действия.

Рис. I–6. Кинематическая схема многошпиндельного токарного автомата:

1 – механизм поворота шпиндельного блока; 2– поперечные суппорты; 3 – распределительный вал; 4– наладочный двигатель; 5 – главный двигатель; 6 – продольный суппорт; 7 – шпиндельный блок; 8 – транспортёр стружки

Универсальные автоматы превышают по производительности неавтоматизированные станки во много раз прежде всего благодаря использованию принципов совмещения отдельных рабочих и холостых ходов между собой. Так, в рассмотренном выше токарном многошпиндельном автомате все операции обработки в различных позициях совершаются одновременно и тем самым совмещаются между собой. В результате длительность холостых ходов цикла равна не суммарной длительности выполняемых операций, а времени самой продолжительной из них. Холостые ходы цикла совмещаются между собой (одновременный подвод и отвод всех суппортов) и с рабочими ходами (подача и зажим обрабатываемого материала) и при этом совершаются на высоких скоростях при быстром вращении распределительного вала.

В результате токарные многошпиндельные автоматы производительнее станков с ручным управлением до 20 раз. Однако это справедливо лишь при отсутствии переналадки, при обработке одних и тех же изделий, так как мобильность автоматов и полуавтоматов значительно хуже, чем неавтоматизированных станков. Так, переналадка автомата, показанного на рис. 1-5, занимает несколько часов и требует переналадки программоносителя — замены кулачков, копиров, а также регулировки рычажных передаточных систем; кинематической перенастройки — замены сменных шестерен; замены инструментов и технологической оснастки; регулировки механизмов и устройств — суппорта, зажимных механизмов и т. д.

Поэтому универсальные автоматы типичны для крупносерийного производства и массового производства с быстрой заменой объектов обработки; они широко применяются в различных отраслях машиностроения и приборостроении.

В условиях массового производства стабильной продукции отпадает необходимость в переналадке оборудования. При этом, как правило, весьма велики и масштабы выпуска, а следовательно, требования к производительности технологического оборудования, отсюда появление третьей группы машин — специализированных и специальных автоматов и полуавтоматов.

Специализированными называют рабочие машины, которые можно переналадить на обработку узкой группы однотипных изделий. Специальные станки, автоматы, полуавтоматы и автоматические линии проектируются в расчете на изготовление единственного конкретного изделия.

Высокая специализация позволяет значительно упростить конструкцию автоматов и полуавтоматов по сравнению с универсальным оборудованием за счет сокращения количества целевых механизмов, повысить режимы обработки благодаря высокой жесткости, применять оптимальные схемы обработки. Это обеспечивает дальнейшее повышение производительности машин.

В последние годы значительное количество новых образцов специализированного оборудования вызвано появлением новых прогрессивных методов обработки, прежде всего электрофизических и электрохимических методов, широкое распространение которых обусловлено появлением новых типов изделий, которые не могли быть получены с помощью методов классической технологии. Это относится в первую очередь к электронной промышленности, где постоянно действующие тенденции микроминиатюризации изделия потребовали комплекса методов микрообработки.

На рис. 1-7 показана принципиальная схема полуавтоматической установки электроннолучевой размерной обработки в изделиях. Обработка производится в вакууме в специальной камере, куда на специальный стол помещаются обрабатываемые плоские изделия.

|

Рис.I-7. Схема электронно-лучевой установки размерной обработки:

1 - катод: 2 - фокусирующий электрод; 3- диафрагма; 4- фокусирующая система; 5 – отклоняющая система; 6- рабочая камера;7- обрабатываемое изделие; 8- смотровое окно; 9 – приспособление для закрепления изделий;10 – герметизирующий сильфон; 11 – координатный столик; 12 – привод перемещения; 13 – датчик положения; 14 – вакуумный агрегат; 15 – форвакуумный насос; 16 – вакуумная ловушка; 17 – механизм подъёма; 18- корпус ЭОС.

Агрегатные станки компонуются из разнотипных унифицированных механизмов и узлов с минимальным количеством оригинальных конструктивных элементов. Они предназначаются обычно для выполнения сверлильных, расточных операций; нарезания резьбы в отверстиях; фрезерования плоскостей, пазов и выступов. Многопозиционный агрегатный станок-полуавтомат имеет следующие основные функциональные узлы: силовые столы, несамодействующие силовые головки, шпиндельные коробки, поворотный стол с приводом поворота, боковые станины, вертикальные стойки, центральную станину.

Унификация возможна для тех узлов, функциональное назначение которых не зависит от конкретных обрабатываемых изделий.

Поэтому поворотные столы унифицированы в виде гаммы типоразмеров.

Стол унифицируют вместе с механизмом поворота и центральной (круглой) станиной, которая имеет стыковочные присоединительные поверхности для боковых станин и стоек, на которых монтируют силовые узлы (столы, головки).

В результате проектирование агрегатных станков по разработанному технологическому процессу сводится, по существу, к проектированию шпиндельных коробок и приспособлений. Остальные узлы подбирают из имеющейся номенклатуры типоразмеров и компонуют в соответствии с типовыми компоновочными решениями, одно из которых показано на рис. 1-8.

Агрегатные станки решают проблемы автоматизации прежде всего массового производства, потому что, как правило, они не предусматривают переналадки на другие изделия.

Новым прогрессивным видом автоматизированного оборудования, которое получило широкое применение лишь в 60-е годы, являются станка с цифровым программным управлением, позволяющие решить проблемы автоматизации серийного производства.

В отличие от полуавтоматов и автоматов, в которых программоносителями являются кулачки (см. рис. 1-5) или упоры (рис. 1-8), в станках с цифровым программным управлением программа задается с помощью кодированной информации на магнитной пленке, перфокартах, перфолентах, считывается и преобразуется с помощью электронных систем.

В настоящее время программное управление применяется для автоматизации многих типов технологического оборудования, прежде >всего металлорежущего (токарные, фрезерные, сверлильные, расточные), а также оборудования для электрофизических и электрохимических методов обработки (электроискровое, электроннолучевое и т. д.).

Принципиальной особенностью станков с программным управлением является не только высокая мобильность благодаря легкости замены программоносителей, но и повышение степени автоматизации. В этом отношении характерными являются многооперационные станки с цифровым программным управлением, которые в литературе часто называют обрабатывающими центрами.

На рис. 1-9 показан общий вид многооперационного станка с цифровым программным управлением и автоматической заменой инструмента. Станок имеет магазин, в котором помещается комплект инструмента, необходимый для обработки, и механизмы для автоматической замены инструмента в шпинделе по заданной программе. Это дает возможность производить автоматически за один установ весь цикл обработки самых сложных корпусных изделий с выполнением операций фрезерования, расточки, сверления, зенкерования, нарезания резьбы и т. д. Коробки скоростей и подач обеспечивают автоматическое переключение во время холостых ходов, что позволяет на всех операциях применять оптимальные режимы обработки. Многооперационные станки с программным управлением, как правило, имеют два стола, что позволяет совме-

щать снятие обработанных изделий.

Несмотря на то, что многооперационные станки с цифровым программным управлением являются одноинструментальными (станок имеет один шпиндель), одновременно в работе может находиться только один инструмент), их производительность намного выше, чем у соответствующего универсального неавтоматизированного оборудования (например, расточных станков). Сокращение рабочих ходов достигается благодаря комплексной оптимизации режимов; холостые ходы по сравнению с ручным обслуживанием уменьшаются за счёт высокой скорости позиционирования, быстрой замены инструмента, предварительно настроенного на размер обработки, минимального времени на подвод и отвод инструментов.

Таким образом, станки с цифровым программным управлением сочетают высокую производительность, присущую полуавтоматам и автоматам, с высокой мобильностью, характерной для универсальных станков. Их создание и внедрение явилось новым этапом в развитии мирового автоматостроения.

Высшей формой автоматизированного производства на первом этапе являются поточные линии из полуавтоматов и автоматов, где основные

технологические процессы обработки выполняются автоматически, а межстаночная транспортировка, накопление заделов, контроль качества обработанных изделий, удаление отходов выполняются вручную. В поточных линиях из полуавтоматов кроме того, вручную выполняются операции загрузки-выгрузки обрабатываемых изделий.

Лекции 1 и 2, раздел 10

Дата добавления: 2020-06-09; просмотров: 599;