ОПИЛИВАНИЕ ПОВЕРХНОСТЕЙ

Требования безопасности труда. Приступая к проведению упра; нений по опиливанию плоскостей, инструктор производственное обучения обязан внимательно осмотреть весь инструмент и присп собления. Работать неисправным инструментом запрещено.

Напильники, находящиеся в работе, не должны иметь трещин отколов и заточенных концов; хвостовая часть не должна быть ело манной. Деревянные рукоятки напильников должны быть изготов лены из твердого дерева и не иметь трещин и отколов; поверхность рукоятки дложнабыть чистой и гладкой. Для предупреждения раска лывания рукоятки на нее плотно насаживают металлическое кольцо.

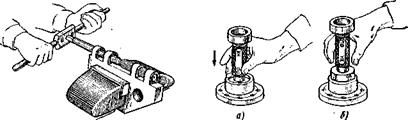

Рукоятка должна плотно и надежно насаживаться на хвостовую часть напильника и входить в нее на 2/з — SU своей длины. Рукоятки на хвостовик напильника насаживают двумя способами.

Хвостовик напильника вставляют в отверстие рукоятки, удерживая напильник правой рукой за рабочую часть (насечку). Для плотной насадки головкой рукоятки ударяют о твердый предмет до ее полной насадки.

Вставляют хвостовик напильника в отверстие рукоятки и, взяв напильник в левую руку рукояткой вверх, наносят несколько легких ударов молотком по торцу рукоятки до полной насадки.

Во время работы напильником запрещается:

доводить напильник до удара рукояткой о деталь, так как это может вызвать соскакивание рукоятки и нанести ранение;

поджимать пальцы левой руки под напильник при обратном ходе, так как при опиливании деталей с острыми краями можно поранить левую руку;

проверять пальцами качество опиленной поверхности, так как жир, выделяемый кожей рук, затрудняет дальнейшее опиливание;

удалять руками металлическую стружку с опиливаемой поверхности или тисков, так как стружка может врезаться в кожу рук и вызвать заболевание. Нельзя сдувать стружку, так как это может привести к засорению глаз.

С опиливаемой плоскости и тисков стружку следует удалять только щеткой или тряпкой.

Требования безопасности труда при работе с электрической машинкой с гибким валом заключаются в следующем.

Работающий с электромашинкой обязан выполнять только ту работу, которая ему поручена.

Запрещается работать с электромашинкой в рукавицах или перчатках, а также с забинтованными пальцами.

Перед каждым включением электромашинки необходимо убедиться, что пуск машинки никому не угрожает опасностью.

Проверить прочность закрепления ограждения; работать без ограждений ременной передачи запрещено.

Проверить исправную работу электромашинки на холостом ходу в течение 2—3 мин. При неисправности немедленно сообщить инструктору или мастеру.

Пря выполнении электромашинкой различных видов pa6ot рабо^айщий обязательно должен пользоваться защитными очками.

При работе с электромашинкой запрещается;

а) передвигать электромашинку за токоведущий кабель;

б) прикасаться руками к режущему инструменту, находящемуся

в работе;

в) оставлять электромашинку в перерывах в работе при вклю

ченном электродвигателе.

Наружным осмотром проверить состояние шлифовальных кругов с целью определения заметных трещин и выбоин. При наличии этих дефектов пользоваться кругами запрещено.

При выполнении работ нужно следить, чтобы шлифовальный круг был надежно закреплен и закрыт защитным кожухом, и надо остерегаться прикосновения к вращающемуся шлифовальному

кругу.

Поверочные линейки, угольники, штангенциркули и кронциркули следует оберегать от механических повреждений (забоин и царапин), которые делают инструмент непригодным к использованию. Инструмент запрещается располагать на рабочем месте навалом.

При измерении деталей большие усилия, прилагаемые к подвижной губке штангенциркуля, могут привести к изгибу губок и искажению показания размера. При закреплении стопорного винта штангенциркуля не следует применять больших усилий, так как Это может привести к срыву резьбы. Стопорные винты необходимо отвинчивать только на один оборот. Поверочную линейку н угольник при проверке плоскостей нужно накладывать осторожно, без рывков и ударов. Перемещать поверочный измерительный инструмент по металлу нельзя, так как в этом случае рабочая (измерительная) кромка изнашивается и теряет точность.

Новыми напильниками запрещается опиливать поверхности с окалиной или литейной коркой. Поверхность с окалиной надо снимать на обдирочном наждачном точиле стальной щеткой или насеченным ребром старого напильника. Если во время опиливания напильник скользит, его необходимо прочистить стальной щеткой движением от себя вдоль насечек. Не следует употреблять новые напильники для опиливания мягких (вязких) металлов (свинца, олова, красной меди), так как стружка этих металлов забивает впадины между режущими кромками.

При опиливании следует пользоваться только одной стороной напильника-до тех пор, пока она не сработается; только после этого можно работать второй стороной. Сила нажима при опиливании зависит от насечки: чем меньше насечка, тем меньше должна быть сила нажима. Напильники необходимо оберегать от попадания на них масла, воды, пыли и грязи. Нельзя класть напильники друг на друга или на другой инструмент, так как при этом забивается насечка. Чистку засаленных напильников необходимо производить твердым древесным углем или мелом, натирая поверхность напильника в направлении насечек до полного уничтожения следой масла.

Перед опиливанием алюминиевых заготовок напильники следует натирать стеарином. Напильники, забитые опилками дерева, эбонита, резины, фибры, пластмасс, капрона, погружают на 15—20 мин в горячую воду, а затем очищают кардной щеткой.

Рис. 96. Постановка корпуса и положение ступней ног при опиливании

Рис. 97. Положение кисти правой руки на рукоятке

напильника

По окончании работы весь измерительный и поверочный инструмент (штангенциркуль, поверочную линейку, угольник) следует протереть сначала чистой сухой тряпкой, а затем тряпкой, слегка смоченной в масле.

Инструмент следует хранить в мягких футлярах, где для каждого инструмента должно быть отведено свое место. Правильная постановка корпуса и ног и держание напильника при опиливании. Рабочие движения и балансировка при работе напильником. Опиливанием называется операция по обработке металлов и других материалов по снятию небольших слоев металла (материала) напильниками или на опи-ловочных станках. Чтобы правильно опиливать, необходимо правильно производить нажнм и передвигать напильник.

1. Высоту положения тисков выбирают по росту работающего

так, чтобы при наложении локтевой части руки на губки тисков между

локтевой и плечевой частями руки образовывался угол 90° (рис. 96).

Если высота тисков не соответствует росту работающего, ее регули

руют специальными подставками или поднимают верстак с ти

сками.

Перед началом работы напильник должен находиться с правой стороны тисков рукояткой к работающему.

Верхняя кромка бруска, зажатого в тисках, должна находиться на высоте 5—10 мм над их рабочей поверхностью. Губки тисков следует зажимать только усилием рук.

Перед тисками надо стоять прямо и устойчиво вполоборота к ним (под углом 45°). Левую ногу необходимо установить около верстака, а правую отодвинуть назад и вправо примерно на расстоя ние 250 мм, чтобы угол между средними линиями ступней составил 60°.

5. Напильник помещают на деревянный брусок и принимают рабочее положение, при котором локтевая часть левой руки должна принять положение, близкое к горизонтальному.

Рис. 99. Тренировочные упражнения по развитию навыка в работе напильником

Отработка рабочих движений и балансировки при работе напильником состоит из двух учебных заданий, выполняемых обучающи-

мися для усвоения координации движения и получения первичного навыка в балансировке напильником.

1. На двух стальных пластинках наносятся (по длине) риски на расстоянии б мм от кромки.

,2; Две стальные пластинки (ла расстоянии 80 мм друг от друга) и деревянную прокладку зажимают в тисках; края пластин выступают над уровнем губок тисков на 5 мм.

Принимают рабочее положение, напильник берут правой рукой за рукоятку, накладывают его на ребра стальных пластин, а левую руку помещают на напильнике.

По узким граням двух стальных пластин выполняют движения драчевым изношенным напильником в горизонтальной плоскости пластин.

Движение напильником осуществляется при согласованных действиях обеих рук. Усилие в горизонтальном направлении (вдоль напильника) необходимо для создания его движения при рабочем и холостом ходах, а в вертикальном направлении — для нажима на обрабатываемую поверхность только при рабочем ходе. При этом вертикальное усилие изменяется в зависимости от положения напильника на обрабатываемой плоскости: при среднем положении прикладывается наибольшее усилие и при крайних — меньшее (стрелки-векторы на рис. 99, б). При работе напильником от себя вес тела будет передаваться на левую ногу, а при движении напильника к себе нагрузка переместится на правую ногу.

Учебное задание 2 по опиливанию двух стальных пластинок, установленных на расстоянии 50 мм друг от друга (рис. 99, в), выполняется в той же последовательности, как и первое, и предназначено дтя приобретения навыков в балансировке напильником и при меньшей длине опиливания.

Проверка правильности координации горизонтальных движений и балансировки напильником определяется по высоте опиливаемых кромок. Если слой металла снимается равномерно, то обе кромки будут иметь одинаковую высоту. Если высота кромок неодинакова, значит при опиливании были неправильно распределены усилия.

В начальный период обучения темп работы должен регулироваться и составлять не более 50 двойных движений в минуту. Чтобы снизить утомляемость обучающихся, следует чередовать работу (5 мии) с отдыхом (2—3 мин).

Опиливание широких плоских поверхностей. В зависимости от того, в каком направлении движется напильник, штрихи, оставляемые им, могут быть продольными, поперечными, наклонными (слева направо, справа налево) и перекрестными.

Учебное .задание 1 заключается в опиливании плоскости чугунной плитки размером 100x50 мм драчевым напильником с выполнением прямых штрихов по длине плитки. Длина напильника должна быть больше длины опиливаемой поверхности не менее чем на 150— 200 мм.

Плитку зажимают в тисках так, чтобы широкая опиливаемая плоскость находилась в горизонтальном положении и выступала над губками тисков на 8—10 мм. Прием опиливания прямым штрихом показан на рис. 100, а.

По мере опиливания напильник перемещают по ^еей ширине опиливаемой плоскости. Его следует двигать не только вперед, но-перемещать в стороны (вправо и влево) для снятия равномерного слоя металла со всей поверхности (рис. 101). Во время движения напильник все время должен оставаться в горизонтальном положении. Если это условие не соблюдается, то опиливаемая поверхность

будет иметь «заваленные края». Для контроля необходимо периоди

чески проверять правильность опиливания линейкой. Темп движе

ния напильником 40—50 ходов в минуту.

Рис. 101.Схема движения напильника

Зенкерование

Зенкерованиеявляется операцией по обработке готовых отверстий в отливках, штамповках или после сверления для получения отверстий цилиндрической или конической формы большой точности и низкой шероховатости.

Зенкерование выполняется на сверлильных станках специальными инструментами — зенкерами (рис. 166). Цилиндрические зен керы различных диаметров применяют для получения цилиндрических отверстий.

Конические зенкеры с углом конуса при вершине 60, 75, 90 и 120° применяют для получения конических углублений. Зенкеры имеют направляющую цапфу, которая входит в отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенкером.

Припуск на зенкерование зависит от диаметра зенкера:

Диаметр зенкера D, мм до 15 15 20 25 30 40 50

Припуск на сторону, мм 0,5 1 1 1,5 1,5 2 2,5

Коническое зенкерование (рис. 167) производят в определенной последовательности.

Выбор конического зенкера производят по конусности головки винта или заклепки, которая должна точно соответствовать углу зенкера. Прежде чем приступить к работе, необходимо проверить наличие всех зубьев зенкера и заостренность режущих кромок.

При установке зенкера в шпиндель сверлильного станка учитывают конус на зенкере и конус в шпинделе станка (при необхо зонтальное расположение плоскости, точность совпадения оси зенкера с осью выполненного отверстия и надежность закрепления детали.

4. Операция зенкерования заключается в следующем:

а) включают двигатель станка и, опуская пиноль со шпинделем,

зенкер подводят к отверстию детали;

б) при ручной подаче выполняют пробное зенкерование;

в) окончательно обрабатывают отверстие на необходимую глу

бину. При этом глубину зенкерования определяют по ограничителю

или измерительной линейке.

Для получения конической поверхности малой шероховатости зенкерование выполняют при небольшой ручной подаче и с применением охлаждающей жидкости (как и при сверлении).

Цилиндрическое зенкерование (рис 168) выполняют в той же последовательности, что и коническое, но оно имеет некоторые особенности.

Диаметр цилиндрического зенкера должен быть на 0,2—0,5 мм больше диаметра цилиндрической головки винта. Направляющий конус зенкера должен соответствовать диаметру винта. При меньшем диаметре направляющего конца зенкера цилиндрическую часть углубления может уводить в сторону.

Точность выполнения цилиндрических углублений проверяют калибром-пробкой, а глубину — глубиномером штангенциркуля (при цилиндрическом зенкеровании). При закладывании в конусное углубление потайной головки винта плоскость головки должна совпадать с плоскостью детали и плотно прилегать к углублению (при коническом зенкеровании).

Зенкование выполняют такими же способами. Оно является операцией по обработке готовых отверстий по углублению под потайные головки винтов и заклепок, расширению цилиндрических отверстий, снятию заусенцев с краев отверстий. Эта операция выполняется на сверлильных станках с помощью режущего инструмента, называемого зенковками (рис. 169). По форме режущей части зенковки подразделяются на цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для выборки уступов в отверстиях. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок.

Зенкование выполняют такими же способами. Оно является операцией по обработке готовых отверстий по углублению под потайные головки винтов и заклепок, расширению цилиндрических отверстий, снятию заусенцев с краев отверстий. Эта операция выполняется на сверлильных станках с помощью режущего инструмента, называемого зенковками (рис. 169). По форме режущей части зенковки подразделяются на цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для выборки уступов в отверстиях. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок.

Рис. 169. Зенковки: б —

цилиндриче-

о — коническиеские

РАЗВЕРТЫВАНИЕ

Развертывание отверстий применяют в тех случаях, когда необходимо получить более точное по форме и размеру отверстие с низкой шероховатостью обработки. Развертывание отверстий выполняют вручную или на сверлильном станке специальными инструментами— развертками. По форме обрабатываемого отверстия развертки делят на цилиндрические и конические; по способу применения — на ручные и машинные; по способу закрепления — на хвостовые и насадные. Для получения поверхности малой шероховатости применяют развертки с неравномерным распределением зубьев окружности.

Ручные развертки на одном конце имеют удлиненную рабочую часть с режущими кромками, а на другом конце (хвостовике) — квадрат для установки воротка. Машинные развертки устанавливают на шпинделе сверлильного станка. Они отличаются от ручных разверток меньшей длиной рабочей части и длинной шейкой (для развертывания глубоких отверстий).

Перед тем как приступить к обработке, необходимо выбрать инструмент. Выбор разверток производят в зависимости от технических требований, предъявляемых к обрабатываемой детали; сначала подбирают комплект черновой и чистовой ручных или машинных разверток. Диаметр развертки выбирают по размеру отверстия; при обработке отверстия под развертывание предусматривают припуск: для чернового развертывания 0,1—0,15 мм; для чистового развертывания 0,05—0,1 мм.

Пример.Необходимо обработать отверстие 0 30 мм. Для этого сначала сверлят отверстие сверлом 0 15 мм и рассверливают сверлом 0 29,8 мм. Производят обработку черновой разверткой 0 29,95 мм с припуском 0,15 мм; начисто развертывают разверткой 0 30, имея припуск 0,05 мм.

Рис. 170. Развертывание отверстий Рис. 171. Прием проверки отверстий нре-

ручной разверткой дельной пробкой-калибром:

о — проходной частью; б — непроходной частью

На шероховатость обработанной поверхности и точность отверстия по размеру и форме в большой мере влияют смазывание и охлаждение. В качестве смазочного материала и СОЖ при развертывании отверстий в стали применяют эмульсии и минеральное масло. В бронзе и латуни развертывание производится без применения масел.

I. Операция ручного развертывания цилиндрическими развертками (рис. 170) заключается в следующем.

Выбирают необходимые чистовую и черновую развертки.

Деталь зажимают в тисках (если деталь имеет большие габаритные размеры, то развертывание производят без ее закрепления).

В обрабатываемое отверстие вставляют черновую развертку.

На квадрат хвостовика развертки надевают вороток.

На развертку и в отверстие кисточкой наносят смазывающую жидкость. •

По мере вращения воротка с разверткой по направлению режущих кромок на поверхность развертки периодически добавляют смазочный материал. Вращать развертку нужно равномерно, плавно и в одну сторону, постепенно подавая ее вперед. Развертывание заканчивают при полном проходе отверстия всей заборной части режущих кромок развертки.

После окончания развертывания черновую развертку выводят из отверстия (не допускается обратное вращение развертки).

В отверстие осторожно вставляют чистовую развертку и надевают вороток на квадрат хвостовика.

Вращая вороток с разверткой по часовой стрелке, развертывают отверстие начисто. Для получения точного отверстия малой шероховатости подача должна осуществляться равномерно с применением необходимого смазочного материала.

После окончания развертывания чистовую развертку выводят из отверстия и проверяют размер отверстия гладким предельным калибром-пробкой (рис. 171).

Операция ручного развертывания коническими развертками заключается в следующем. Конические развертки служат для обработки на конус предварительно просверленного цилиндрического

Развертывание конических отверстий выполняется в такой же последовательности, что и цилиндрическое развертывание.

Развертывание конических отверстий выполняется в такой же последовательности, что и цилиндрическое развертывание.

Развертывание конических отверстий выполняют черновой промежуточной и чистовой развертками (рис. 172).

Форму конического отверстия проверяют конусным калибром (рис. 173) по плоскости соприкосновения конических поверхностей пробки и отверстия, а также по глубине прохода пробки в отверстие. Для этого на конусной поверхности калибра вдоль его оси проводят карандашом три-четыре линии примерно на равном расстоянии одна от другой. Затем калибр вставляют в конусное отверстие и с легким нажимом поворачивают его на Чя оборота. Если линии стерлись по всей длине конусного отверстия равномерно, то плоскость развернута правильно. Допустимое осевое перемещение калибра ограничивается двумя кольцевыми рисками на конусе калибра.

III. Операция развертывания машинной цилиндрической разверткой заключается в следующем (рис. 174).

Зная диаметр d, материал развертки и марку обрабатываемого материала, можно выбрать скорость резания и частоту вращения шпинделя (табл. 4).

Обычно развертывание отверстий производится с одной установки после окончания сверления. Сверло вынимают из шпинделя и вместо него вставляют черновую, а затем чистовую развертку. При этом способе обработки заготовки сокращается время на ее переустановку и повышается точность обработки.

После включения электродвигателя станка ручной подачей подводят развертку к отверстию и производят черновую обработку. Затем, не останавливая вращения шпинделя, осторожно выводят развертку из отверстия. Вместо черновой развертки в шпиндель станка вставляют чистовую развертку и производят развертывание отверстия начисто.

Иногда чистовое развертывание на станках производят с применением специальных плавающих

патронов или шарнирных оправок для крепления разверток (рис. 175). «Качающаяся» оснастка дает возможность развертке самоустанавливаться по оси предварительно обработанного отверстия и исключает влияние неточности станка на точность развертывания отверстия. При развертывании к месту обработки должно подаваться достаточно СОЖ-

После окончания развертывания чистовую развертку выводят из обрабатываемого отверстия, выключают двигатель, вынимают развертку из шпинделя станка. Диаметр развернутого отверстия проверяют предельным калибром-пробкой.

Сверление отверстий электрическими сверлильными машинками, В слесарно-сборочном деле для облегчения труда работающего и повышения производительности труда применяют различные ручные переносные механизированные инструменты. К их числу относятся электрифицированные инструменты.

Электрические и пневматические сверлильные машинки в зависимости от вида выполняемой работы могут быть тяжелого, среднего и легкого типов.

Электрические сверлильные машинки легкого типа, имеющие открытую рукоятку, держат правой рукой так, чтобы указательный палец находился на курке, с помощью которого включают или выключают электродвигатель (рис. 176). (Для наглядности на этом и последующих рисунках руки работающего показаны без резиновых перчаток.)

Электрическую сверлильную машинку среднего типа с замкнутой рукояткой держат за рукоятку правой рукой так, чтобы указательный лалец был наложен на курок, а левой рукой удерживают корпус инструмента в рабочем положении (рис. 177).

Рис. 175. Шарнирная оправка для чистового развертывания отверстий на сверлильном станке

Дата добавления: 2016-06-22; просмотров: 3088;