Технические характеристики скребковых конвейеров типа СП

| Типоразмер | СП63М | СП80К | СПК301 | ||||||

| Производительность, т/ч | 600 (800) | ||||||||

| Длина в поставке, м | |||||||||

| Скорость движения цепи, м/с | 1,12 | 1,06 (1,38) | |||||||

| Ширина рештачного става, мм | |||||||||

| Мощность электродвигателя, кВт | |||||||||

| Масса, т | 61,4 | ||||||||

Скребковый конвейер СПК301 (рис. 16.4) состоит из головного и концевого приводов 1, переходных секций 6, рештаков линейных 8, переходного 7 и штрековых 3, скребковой цепи 2,и навесного оборудования, состоящего из линейных бортов 5 и рам штрековых 4.

Рис. 16.4. Скребковый конвейер СПК301

Рештак линейный состоит из боковин, днища и замков. Боковины рештака по концам снабжены износостойкими литыми приставками. Соединение рештаков — безболтовое, обеспечивающее изгиб конвейера в процессе передвижки его гидродомкратами по лаве.

Аналогичную конструкцию имеют штрековые рештаки, устанавливаемые в среднем штреке, делящем лаву как бы на две части длиной по 100 мм (см. рис. 13.2). При такой схеме отработки калийных руд возможна одновременная работа двух комбайнов, что позволяет увеличить нагрузку на забой. Средний штрек является вентиляционным, благодаря чему значительно улучшаются санитарно-гигиенические условия труда в лаве. Для обеспечения перемещения по среднему штреку к нижними полкам штрековых рештаков приварены две специальные лыжи.

На линейной части рештачного става конвейера расположено навесное оборудование: направляющая (круглой формы) для захвата комбайна, желоб кабелеукладчика, направляющие для цепи вынесенной системы подачи и кронштейны для прокладки кабеля.

Скребковые конвейеры с верхней рабочей ветвью, а также с нижней рабочей ветвью прошли испытания на доставке из-под навала крепких абразивных руд, однако вследствие быстрого износа цепей, всплывания тягового органа на поверхность транспортируемой руды и заклинивания кусков руды между цепью I и зубьями приводной звездочки они не рекомендованы к применению в таких тяжелых условиях эксплуатации.

Скребковые конвейеры используют также в некоторых транспортных установках специального назначения, например, в погрузочных машинах, самоходных вагонах и механизированных бункерах. При камерно-столбовой системе разработки калийных руд (см. рис. 5.9, а) вместе с проходческо-добычным комбайном применяют бункер-перегружатель, в днище которого встроен двухцепной скребковый конвейер. Бункер-перегружатель представляет собой передвижную аккумулирующую емкость на колесах, предназначенную для сглаживания неравномерности грузопотока и увеличения коэффициента использования комбайна во времени. При движении самоходного вагона комбайн работает непрерывно, заполняя рудой бункер-перегружатель. Перегрузка руды из бункера в вагон производится донным скребковым конвейером.

За рубежом используют короткие мощные скребковые питатели, рабочий орган которых состоит из 5 или 7 тяговых цепей, на которых скребки закреплены в шахматном порядке по ширине желоба питателя. Такой тип питателя предназначен для разгрузки абразивных крепких руд из бункеров.

Расчет скребковых конвейеров. Для доставочного скребкового конвейера, работающего в добычном блоке с погрузкой на него горной массы, производят проверочный расчет производительности, прочности тяговых цепей, мощности привода, а также возможной максимальной длины конвейера в одном ставе для конкретных условий эксплуатации.

Исходными данными для поверочного расчета являются: расчетный грузопоток от очистного комбайна или транспортной установки, с которой горная масса поступает на скребковый конвейер; длина конвейера и угол наклона; плотность доставляемой горной массы; данные технической характеристики конвейера.

Техническая производительность скребкового конвейера, т/ч

Qт = 3600 Ω0 k3 γ kβ ν

где Ω0 — номинальная площадь поперечного сечения желоба, м2; k3 — коэффициент заполнения желоба, принимаемый равным 0,6÷0,8 — для горизонтальных конвейеров, 0,4÷0,5 — для наклонных конвейеров, транспортирующих вверх, 1 — то же для транспортирующих вниз; kβ — коэффициент, учитывающий изменение производительности конвейера в зависимости от угла наклона установки конвейера:

| β, градус | От -16 до -10 -5 0 +10 +20 | ||

| kβ | 1,5 1,3 1 0,7 0,3 | ||

Скорость (м/с) цепи v принимают по характеристике конвейера.

Производительность конвейера Qт должна быть больше расчетного грузопотока Qр, поступающего на конвейер, т. е. Qт>Qр.

Прочность тяговых цепей определяют по их максимальному натяжению, которое вычисляют методом обхода контура по точкам (см. 2.2). Для конвейера с цепным тяговым органом задаются натяжением S1 = 2500÷3000 Н. Натяжение в следующей точке S2 = S1 + Wпор, где

Натяжение S3 = (1,05÷1,07) S2, S4 = Smax = S3 + Wгр, где

где qт и q — масса, приходящаяся на 1 м длины конвейера соответственно цепи со скребками и перемещаемого груза, кг/м; f1 = 0,35÷0,4 — коэффициент трения цепи со скребками по желобу; f2 = 0,6÷0,8 — то же горной массы по желобу; L — длина конвейера, м.

Запас прочности цепей

m = Sраз λ/Smax

где Sраз — разрывное усилие одной цепи, Н; λ — коэффициент, учитывающий неравномерность распределения тягового усилия между цепями, принимаемый равным 1,8 — для двухцепных конвейеров с круглозвенными цепями и 1 — для одноцепных конвейеров.

Допустимый запас прочности цепей m ≥ 4÷6. Суммарное тяговое усилие (Н) на приводном валу конвейера F = S4 — S1 или

F = k (Wгр + Wпор), (16.3)

где k = l,l — коэффициент, учитывающий сопротивление на концевых звездочках.

Мощность двигателя привода скребкового конвейера (кВт)

где η = 0,8÷0,85 — КПД передачи привода; kзап = 1,15÷1,2 — коэффициент запаса мощности.

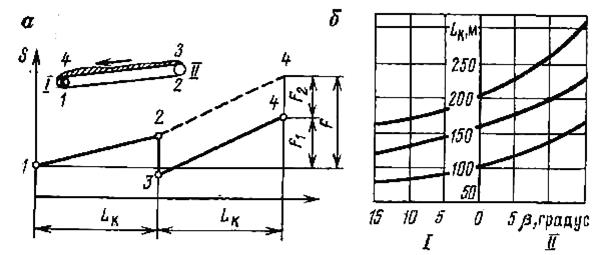

Если приводы устанавливают в головной и хвостовой частях конвейера, то максимальное натяжение цепи можно определить графическим методом. Сначала необходимо построить диаграмму натяжения тягового органа скребкового конвейера с одним приводом, равным по мощности двум приводам (рис. 16.5, а, штриховая линия). Далее разбивают полное тяговое усилие F между приводами на F1 и F2 соответственно их мощностям, строят действительную диаграмму натяжений (см. рис. 16.6, а, сплошная линия) и определяют натяжения в различных точках тягового органа.

Рис. 16.5. Диаграмма натяжений тягового органа скребкового конвейера при установке головного и хвостового приводов (а) и график зависимости длины скребкового конвейера от угла его установки при различной производительности конвейера (б): I — доставка вверх; II — доставка вниз

При постоянной установленной мощности двигателя привода длина конвейера зависит от угла установки конвейера и его производительности. Подставив значения Wгр и Wпор из формул (16.1) и (16.2) и значение F из формулы (16.4) в формулу (16.3), можно определить длину конвейера (м) в одном ставе:

По графику зависимости длины конвейера LK от угла его установки b и производительности можно установить возможность применения конвейера в определенных условиях эксплуатации (рис. 16.5, б).

16.3. Эксплуатация и техническое обслуживание скребковых конвейеров

Монтаж скребкового конвейера необходимо выполнять в строгой последовательности. Сначала устанавливают головную приводную станцию, затем раскладывают рештаки, скребковую цепь и необходимое вспомогательное оборудование, далее размещают хвостовую станцию, соединяют между собой рештаки и натягивают цепи конвейера.

С целью проверки правильности монтажа конвейера осуществляют его пробный пуск. Кратковременными включениями производят осмотр цепи за ее полный оборот, затем обкатывают конвейер вхолостую в течение 30-50 мин. Если конвейер работает вхолостую нормально, то затем в течение двух суток осуществляют его обкатку при 50%-й нагрузке. В процессе приработки тщательно следят за работой всех сборочных единиц конвейера и устраняют возникающие дефекты.

Для контроля движения, исправности состояния и целостности цепей скребкового конвейера применяют магнитоиндуктивные датчики, устанавливаемые у приводной станции под холостой ветвью тягового органа. При обрыве 1 или 2 цепей в датчике нарушается равновесие магнитной системы, в результате чего подается импульс на отключение привода конвейера.

В процессе эксплуатации скребкового конвейера его техническое обслуживание, текущие ремонты и устранение возможных неисправностей и отказов производят в соответствии с Руководством по техническому обслуживанию и текущему ремонту оборудования с применением нарядов-рапортов.

Согласно системе ППР техническое обслуживание включает в себя ежесменное, ежесуточное, еженедельное и ежемесячное технические обслуживания, в которые входят работы по смазке, регулировке, очистке, осмотру и проверке состояния и действия всех сборочных единиц конвейера.

Например, 1-й ремонтный осмотр скребкового конвейера СПК301 производят после выдачи 40 тыс. т калийной руды, а 2-й — после выдачи 120 тыс. т руды. Плановые текущие ремонты данного конвейера выполняют в следующей последовательности: 1-й — после выдачи 240 тыс. т руды, 2-й — 360 тыс. т. Капитальный ремонт конвейера выполняют спустя 12 мес. работы или после доставки 480 тыс. т калийной руды.

Основные правила безопасности: перед запуском конвейера следует убедиться в исправности защитных кожухов привода и ограждений и подать предупредительный звуковой сигнал; рабочий пуск конвейера производят через 5—7 с после предупредительного звукового сигнала; не допускается работа конвейера с неправильно собранной тяговой цепью, скрученными отрезками цепи и деформированными скребками, с открытыми замковыми соединениями рештачного става, незатянутыми болтовыми соединениями привода. Все работы по ремонту и обслуживанию скребкового конвейера производят при выключенном и заблокированном пускателе.

16.4. Пластинчатые конвейеры

В пластинчатых конвейерах функции тягового органа выполняют 1 или 2 цепи, а функции несущего органа — образованное из стальных пластин грузонесущее полотно, закрепленное на тяговом органе. На пластинах закреплены ходовые ролики, которые в процессе работы конвейера перекатываются по направляющим.

Преимущества пластинчатых конвейеров: возможность транспортирования крупнокусковой абразивной горной массы; возможность установки конвейера по криволинейной трассе с малыми радиусами закругления и в выработках с большими углами наклона; меньшие, чем в скребковых конвейерах, сопротивления передвижению и расход энергии; возможность установки промежуточных приводов, что позволяет увеличить длину конвейера в одном ставе. Недостатки пластинчатых конвейеров: высокая металлоемкость и большая масса подвижных частей; сложная конструкция пластинчатого полотна и трудность его очистки от остатков влажной и липкой горной массы; невысокая надежность.

Устройство и основные сборочные единицы. Основными элементами пластинчатого конвейера (рис. 16.6, а) являются пластинчатое полотно 1, тяговая кольцевая цепь 2, ходовые ролики 3, передвигающиеся по верхним 4 и нижним направляющим 5, приводная станция, расположенная в головной части конвейера, и концевая натяжная станция.

Рис. 16.6. Поперечные сечения става рудного пластинчатого конвейера (а) и тяжелого пластинчатого питателя (б)

Форма поперечного сечения пластин может быть прямоугольной или трапецеидальной. Пластины выполняют штампованными из листовой стали толщиной 6—8 мм. В днище пластин выштамповывают ребра жесткости, которые удерживают груз от сползания на наклонных конвейерах. При сборке полотна отдельные пластины соединяют между собой внахлестку и закрепляют на цепи (обязательно каждую пластину). Длина пластины 200—400 мм.

К пластинам (через несколько штук) крепят с помощью коротких консольных или сквозных осей ходовые ролики, установленные на шарикоподшипниках и снабженные ребордами, обеспечивающими прохождение кривых радиусом 15¸20 м. Шаг установки роликов (в зависимости от назначения конвейера) принимается кратным шагу тяговой цепи идлине несущих пластин и составляет 1000—2000 мм.

Металлоконструкцию става конвейера собирают из отдельных секций, состоящих из верхних и нижних направляющих, закрепленных на опорных стойках.

Концевые приводная и натяжная станции пластинчатого конвейера принципиально аналогичны по конструкции станциям скребкового конвейера. На пластинчатых конвейерах возможна установка промежуточных приводов гусеничного типа, у которых на приводной цепи закреплены кулаки, взаимодействующие со звеньями тяговой цепи конвейера. При установке промежуточных приводов длина пластинчатого конвейера в одном ставе может достигать 1200—1500 м.

Типы пластинчатых конвейеров. В горно-рудной промышленности при подземной разработке крепких абразивных руд применялись опытные конструкции забойных пластинчатых конвейеров, предназначенных для доставки руды из-под навала, и аккумулирующие или магистральные пластинчатые конвейеры.

В забойных пластинчатых конвейерах грузонесущее полотно должно было обладать высокой прочностью ибыть хорошо защищенным от попадания рудной мелочи на направляющие ходовых роликов. В качестве тягового органа использовали две цепи. Скорость движения полотна, находящегося под навалом, не превышала 0,2 м/с. Пластинчатые конвейеры, устанавливаемые в аккумулирующих или магистральных выработках, имели ширину полотна до 800 мм, скорость тягового органа 0,6— 0,7 м/с, техническую производительность до 500 т/ч. Для исключения просыпания рудной мелочи между пластинами рабочую поверхность пластинчатого полотна покрывали отрезками конвейерной ленты, которые крепятся к пластинам. Однако ввиду ненадежности работы, сложности монтажа и других недостатков пластинчатые конвейеры не нашли широкого применения при подземной разработке крепких абразивных руд.

Для транспортирования неабразивной мелкокусковой горной массы возможно применение пластинчатых конвейеров параметрического ряда, предназначенных для угольной промышленности: магистральные изгибающиеся конвейеры типа П — для выработок с углами наклона 0—24°; магистральные наклонные типа ПН — для прямолинейных выработок с углами наклона 24—35°. В угольных шахтах эксплуатировались пластинчатые изгибающиеся конвейеры П-65М, имеющие ширину полотна 650 мм и производительность до 300 т/ч.

Для равномерной подачи абразивной руды в дробилки и из-под дробилок применяют пластинчатые питатели (рис. 16.6,б) длиной 5—15 м, с несущим полотном шириной 1200—1800 мм, а иногда и более. Пластины полотна питателя — из износостойкой стали, литые, способные выдерживать большие нагрузки. В отличие от пластинчатых конвейеров в питателях пластинчатое полотно перемещается обычно по стационарно установленным верхним 6 и нижним 7 роликам, смонтированным на раме на подшипниках скольжения 8 и 9, к которым централизованно подается смазка. Скорость движения пластинчатого полотна питателя 0,1—0,35 м/с, производительность 300—500 м3/ч.

Вопросы для самопроверки

1. Опишите основные конструкции тяговых цепей и объясните принцип передачи тягового усилия зацеплением.

2. Начертите основные схемы скребковых конвейеров, укажите основные сборочные единицы и объясните принцип действия скребкового конвейера.

3. Начертите принципиальную схему скребкового конвейера и изложите порядок его расчета.

4. Укажите основные области применения скребковых конвейеров в горно-добывающей промышленности.

5. Объясните принцип действия пластинчатых конвейеров и укажите их области применения.

V. ОБОРУДОВАНИЕ ТРАНСПОРТНЫХ КОМПЛЕКСОВ НА ПОВЕРХНОСТИ РУДНОЙ ШАХТЫ

19. ТРАНСПОРТНЫЕ МАШИНЫ И ОБОРУДОВАНИЕ НА ПОВЕРХНОСТИ ШАХТЫ

19.1. Промплощадка рудной шахты

Промышленная площадка — это поверхность рудной шахты, на которой размещены технологические здания и сооружения, механические мастерские, вентиляционные и компрессорные установки, подстанции, административно-бытовой комбинат и ряд различных вспомогательных служб. Взаимное расположение производственных зданий и сооружений и типы применяемых транспорта и оборудования зависят от способа обработки руды перед отправкой: или рядовую руду отправляют на обогатительную фабрику или подвергают дроблению и обогащению непосредственно на промышленной площадке.

Одними из основных сооружений промышленной площадки являются надшахтные здания главного вертикального или наклонного ствола и вертикального вспомогательного ствола. В надшахтном здании главного ствола производят приемку руды из шахты и передачу ее потребителю, на обогатительную фабрику или на аккумулирующий склад. Главный вертикальный ствол оборудуют скиповым или клетевым подъемом, а наклонный — конвейерным.

В надшахтном здании вспомогательного вертикального ствола производят прием породы и отправку ее в отвал, а также подачу в шахту различных вспомогательных грузов, материалов и оборудования, обработку выдаваемых из шахты использованных материалов и оборудования. По вспомогательному стволу осуществляют спуск и подъем людей.

Рис. 19.1. Промышленная площадка железорудной шахты

Промплощадка железорудной шахты (рис. 19.1) включает в себя блоки главного скипового ствола 1 и вспомогательного клетевого ствола 2, административно-бытовой комбинат 3. Предварительно дробленая руда из скипов разгружается в бункер и по конвейерной галерее 4 подается на обогатительную фабрику 5, откуда готовая продукция по конвейерной галерее 6 подается в бункер 7 для загрузки в железнодорожные вагоны или по конвейерной галерее 8 поступает на склад 9.

Пустая порода, выдаваемая по вспомогательному стволу, вывозится автосамосвалами в отвал. В комплекс вспомогательного клетевого ствола входят ремонтная мастерская 10, вентиляторная и калориферная установки 11, материальный склад. На промплощадке расположены котельная 12, компрессорная станция, электростанция 13 и установка 14 для обеззараживания шахтных вод.

Промплощадка с жилым поселком соединена асфальтированной дорогой.

19.2. Технологический комплекс поверхности

Технологический комплекс поверхности — это совокупность зданий, сооружений механизмов на поверхности шахты, предназначенных для обработки основного и вспомогательного грузопотока. В зависимости от вида выдаваемого груза различают главный и вспомогательный технологические комплексы, расположенные соответственно в надшахтных зданиях главного и вспомогательного стволов.

Одним из основных звеньев технологического комплекса поверхности шахты является транспорт, который должен обеспечивать: заданную производительность, бесперебойную и своевременную доставку к месту назначения полезного ископаемого, породы и вспомогательных грузов; надежную работу сопрягаемых узлов транспортных звеньев; сохранение сортности полезного ископаемого в процессе транспортирования; высокую степень автоматизации и высокие технико-экономические показатели.

В технологических комплексах поверхности современных рудных шахт применяют поточные транспортные системы с минимальным количеством перегрузок с использованием конвейерного транспорта или автосамосвалов, обеспечивающих транспортирование всей горной массы от забоя до поверхности по автотранспортным наклонным стволам. Для доставки вспомогательных материалов и оборудования от складов к вспомогательному стволу широко применяют рельсовые и самоходные безрельсовые средства транспорта и различные погрузочно-транспортные машины.

Оборудование технологического комплекса принципиально отличается от вида применяемого подъема руды на поверхность шахты. На современных мощных рудных шахтах выдачу на поверхность руды и породы осуществляют скиповым подъемом, который по сравнению с клетевым подъемом позволяет упростить устройство и организацию транспорта в надшахтных зданиях, обеспечить более высокую производительность и полную автоматизацию процесса подъема. При клетевом подъеме в надшахтных зданиях осуществляют прием, разгрузку и отправку в шахту вагонеток с использованием разнообразного оборудования и различных способов их перемещения.

Применяют, в основном, тупиковую и кольцевую схемы самокатной откатки и схему откатки с перестановочными тележками.

При тупиковой схеме самокатной откатки (рис. 19.2, а) большинства существующих шахт груженая вагонетка выталкивается из клети 1 толкателем 2, проходит через открытые стволовые двери 3 и самокатом по наклонным путям 4 (тупиковой горке) перемещается к буферному отбойнику 11, меняет свое направление и скатывается к опрокидывателю 5. После разгрузки вагонетка выталкивается из опрокидывателя толкателем 2 и самокатом поступает на компенсатор высоты 6, поднимается на необходимый уровень, далее по наклонным путям 7 (второй тупиковой горке) перемещается к буферному отбойнику 12, меняет свое направление и подходит к дозирующему стопору 8. От стопора, управляемого дистанционно, вагонетка через автоматический стрелочный перевод поступает к одному из толкателей 2, установленных перед клетями 1. Для ремонта и смазки вагонеток предусмотрен рельсовый путь 9. В надшахтном здании установлен также грузовой лифт 10.

Преимущество тупиковой схемы откатки — размещение в надшахтном здании, имеющем небольшие размеры, недостаток — небольшая производительность.

Применяются схемы самокатной откатки, в которых самокатные горки заменены поворотными платформами.

При кольцевой схеме самокатной откатки (рис. 19.2, б) груженая вагонетка выталкивается из клети 1 толкателем 2, проходит стволовые двери 3 и подходит к дозирующему стопору 8Т от которого далее движется самокатом по кольцевым путям 4. Пройдя автоматический стрелочный перевод, вагонетка подходит к одному из опрокидывателей 5, разгружается и далее перемещается самокатом к компенсатору высоты 6, от которого по кольцевым наклонным путям 7 поступает к одному из толкателей 2 клетей 1. На рельсовых путях 9 производят ремонт и смазку вагонеток. Как и при тупиковой схеме, в надшахтном здании предусмотрен грузовой лифт.

Кольцевая схема самокатной откатки занимает большую площадь надшахтного здания, чем тупиковая, однако обеспечивает и значительно большую производительность.

Рис. 19.2. Схемы откатки вагонеток при клетевом подъеме: а —тупиковая; б — кольцевая; в —с передвижными тележками

При схеме откатки с перестановочными тележками (рис. 19.2, в) с обеих сторон от клети 1 уложены поперечные наклонные пути 2, по которым лебедками 3 перемещаются тележки А и Б. Вагонетка из клети 1 по самокатному пути 4 поступает на тележку А, которая вместе с вагонеткой движется по рельсовым путям 5. Далее вагонетка с тележки А по наклонным рельсовым путям 5 поступает в опрокидыватель 6, а после разгрузки — к тележке Б, затем вместе с нею поднимается на уровень путей клети и самокатом поступает в клеть 1. В процессе перемещения вагонеток оператор дистанционно управляет дозирующими стопорами 7, установленными перед клетью, тележками и опрокидывателем.

Применение схемы откатки с передвижными тележками позволяет уменьшить объем строительных работ.

Ввиду малой надежности действия самокатной откатки (остановка вагонеток или сход с рельсов при большой скорости движения) и сложности автоматизации разработаны новые схемы откатки с принудительным движением вагонеток, которые более компактны и в которых возможна автоматизация отдельных операций обмена и откатки вагонеток.

При конвейерном подъеме руды вид оборудования надшахтного здания выбирают в зависимости от вида транспорта, используемого на поверхности шахты. Если на поверхности используют конвейерный транспорт, то руда из надшахтного здания поступает с подъемного конвейера на магистральный. При использовании на поверхности шахты железнодорожного транспорта в надшахтном здании под разгрузочным барабаном подъемного конвейера устанавливают катучий конвейер, с помощью которого руда распределяется по бункерам и загружается в железнодорожные вагоны.

19.3. Погрузочные устройства железнодорожных вагонов

Погрузку полезного ископаемого в железнодорожные вагоны на поверхности шахты осуществляют из бункеров (бункерный способ погрузки) или непосредственно, минуя какие-либо промежуточные емкости (безбункерный способ погрузки).

На рудных шахтах применяют, в основном, бункерный способ погрузки, обеспечивающий возможность приема и аккумулирования руды и исключающий жесткую связь работ шахты и железнодорожного транспорта. Недостаток этого способа погрузки — большие капитальные затраты на сооружение бункеров.

Бункер представляет собой выполненную из металла или железобетона аккумулирующую емкость, в верхней части которой размещена галерея для распределительных конвейеров. Нижняя подбункерная часть оборудована пальцевыми, лотковыми или другими затворами.

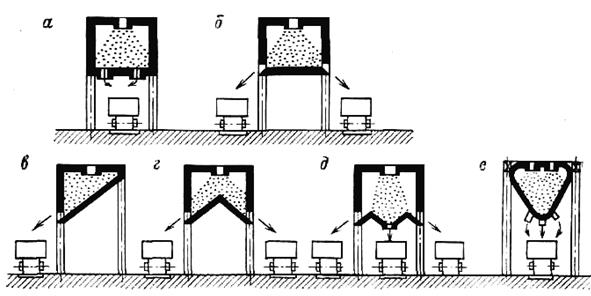

По исполнению различают бункера с плоским днищем с центральной (рис. 19.3, а) или с двухсторонней разгрузкой {рис. 19.3, б), с наклонным односкатным (рис. 19.3, в) или двухскатным днищем с боковой разгрузкой (рис. 19.3, г), с двухскатным днищем с боковой и центральной разгрузкой (рис. 19.3, д) и с параболическим днищем (рис. 19.3, е).

Рис.19.3. Схемы погрузочных бункеров

Бункера с плоским днищем имеют большой объем и простую конструкцию, но применяются только для руд, не склонных к самовозгоранию, так как после выгрузки в бункере по сторонам от выходных отверстий может оставаться часть руды.

Бункера с наклонным односкатным, двухскатным и параболическим днищами обеспечивают быструю и полную выгрузку руды, склонной к слеживанию и самовозгоранию.

19.4. Оборудование складов и отвалов

При складировании руды выполняют следующие операции: транспортирование руды на склад (прямая подача), распределение ее по складу, сбор для отправки со склада и транспортирование со склада (обратная подача).

На рудных шахтах создают аварийные (резервные) и технологические склады руды. Аварийные склады, предназначенные для обеспечения нормальной работы технологической цепочки при нарушении работы одного из звеньев транспорта, могут иметь вместимость, равную 3—20-суточному объему добычи шахты. Технологические склады входят в схемы переработки и усреднения руды.

По виду используемого оборудования различают скреперные, грейферные, эстакадные и полубункерные склады.

На скреперном складе, имеющем штабель секторной формы, распределение руды по складу и ее перемещение к приемной воронке производят скреперной установкой. От приемной воронки руда конвейером подается в железнодорожные вагоны. Недостаток скреперных складов — низкая производительность.

Рис. 19.4. Склады руды: а – грейферные; б – эстакадный

На грейферном складе (рис. 19.4, а) прямую подачу руды производят ленточным конвейером 1, который установлен на эстакаде. Руда с ленточного конвейера 1 поступает в воронку 2 передвижной тележки, перемещающейся по рельсам 3, далее подается конвейером 4 в первичный штабель 5, из которого краном 6 с грейфером 7 распределяется по площадке и складируется в виде штабеля 8. Погрузка руды со склада в железнодорожные вагоны 9 производится этим же грейферным краном.

В последнее время применяют более современные закрытые грейферные склады, выполненные из сборных железобетонных конструкций и оборудованные мостовым краном с грейфером.

На широко используемых эстакадных складах (рис. 19.4, б) прямую подачу руды и ее распределение по складу производят ленточным конвейером 1 с разгрузочной тележкой, установленной на эстакаде 2. Штабель руды 3 формируют вдоль железнодорожного пути. Погрузку руды в железнодорожные вагоны 4 производят экскаваторами 5. Преимущества эстакадных складов — простота конструкции малая трудоемкость обслуживания, недостаток — ограниченная вместимость.

В полубункерном складе прямую погрузку руды осуществляют ленточным конвейером со сбрасывающей тележкой, а обратную подачу — другим ленточным конвейером, установленным в траншее под складом.

Выдаваемая на поверхность шахты порода транспортируется в отвал, которые по форме отсыпки могут быть плоскими, хребтовыми и коноидальными.

Основной вид транспорта породы в отвал — автомобильный, реже применяют железнодорожный транспорт и подвесные канатные дороги. На обогатительных фабриках для перемещения в отвал хвостов применяют гидротранспорт.

Одной из основных задач горно-добывающей промышленности является создание безотходного производства с последующим использованием пустых пород в качестве строительных,, закладочных и других материалов. В этом случае породу складируют на местах ее переработки.

19.5. Транспорт руды от шахты

Транспортирование руды от шахты до обогатительной фабрики или других предприятий производят, в основном, железнодорожным, реже конвейерным или автомобильным транспортом (см. разд. II, III), а также подвесными канатными дорогами.

Подвесные канатные дороги применяются в гористой или сильно пересеченной местности для транспортирования руды: на расстояние 2—10 км, а также для доставки людей от поселка до шахты.

Основными преимуществами подвесных канатных дорог являются малая зависимость их работы от рельефа местности, возможность проведения трассы по кратчайшему расстоянию и подъема грузов на значительную высоту, высокая степень механизации и автоматизации. В определенных условиях эксплуатации они конкурентоспособны с автомобильным и железнодорожным транспортом. Недостатки подвесных канатных дорог — неустойчивая работа при сильном ветре и обледенение вагонеток в зимнее время.

В горно-добывающей промышленности получили распространение двухканатные подвесные дороги, в основном, с кольцевым движением вагонеток, реже с маятниковым движением для транспортирования породы в отвал.

На отечественных горно-рудных шахтах находится в эксплуатации большое число разнообразных конструкций подвесных канатных дорог.

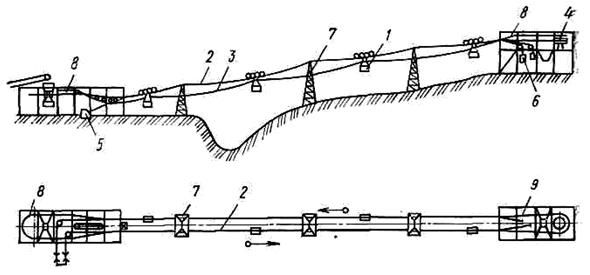

Рассмотрим схему двухканатной подвесной дороги с кольцевым движением вагонеток (рис. 19.5). В дороге этого типа вагонетки 1 перемещаются по несущему канату 2 с помощью-бесконечного тягового каната 3, сцепляемого и расцепляемого с вагонетками с помощью сцепных устройств, расположенных на вагонетках. Тяговый канат 3 приводится в движение от привода 4. Несущие канаты 2 грузовой и порожней ветвей с одной: стороны закреплены в якорях 5, а с другой — снабжены натяжными грузами 6. По трассе дороги канаты 2 поддерживаются линейными опорами 7.

Рис. 19.5. Схема двухканатной подвесной дороги с кольцевым движением вагонеток

На погрузочной станции 8 вагонетка автоматически отключается от тягового каната и с несущего каната порожней ветви переходит на жесткий рельс, где останавливается и загружается рудой. Затем вагонетка толкающим конвейером перемещается с жесткого рельса на несущий канат грузовой ветви, где автоматически подключается к тяговому канату и перемещается по несущему канату к разгрузочной станции 9.

На разгрузочной станции вагонетка переходит с каната на рельс, отключается от тягового каната, разгружается и вновь, как и на погрузочной станции, выходит на линию дороги.

Максимальная длина одного приводного участка может достигать 10—12 км, а длина канатной дороги, состоящей из ряда последовательных приводных участков, — 80¸100 км. Производительность канатной дороги обычно составляет 100—400 т/ч, скорость перемещения вагонеток 1,6—3,5 м/с, расстояние на трассе между вагонетками 80—150 м.

Рис. 19.6. Оборудование двухканатной подвесной дороги: а — вагонетка; б — линейная опора

Вагонетка кольцевой канатной дороги (рис. 19.6, а) состоит из ходовой тележки 1, подвески 2 и кузова 6. Тяговый канат присоединяется к вагонетке с помощью сцепного прибора 3. На торцовых стенках опрокидного кузова 6 закреплены цапфы 7, которыми кузов удерживается на крюках 8 подвески 2 и в нормальном положении фиксируется от опрокидывания пружинной защелкой 4, представляющей собой двуплечий поворотный рычаг, одно плечо которого при фиксированном положении кузова входит в вырез запорной планки 9, а другое плечо, взаимодействующее с аншлагом в отвальном пролете, служит для освобождения кузова. При освобождении защелки груженого кузова происходит его опрокидывание, так как ось цапфы 7 закреплена эксцентрично по отношению к центру тяжести кузова, и его центр тяжести располагается выше оси вращения. Для возврата кузова в исходное положение на нем закреплен палец: 5, который входит в спиральную направляющую, установленную на погрузочной станции. Вагонетка возвращается на погрузочную станцию с опрокинутым кузовом. При ее движении по жесткому рельсу кузов, перемещаясь винтообразно, возвращается в исходное положение и фиксируется защелкой.

Вместимость кузовов вагонеток эксплуатируемых канатных дорог составляет 0,5—2 м3, грузоподъемность 1—3 т.

Несущие и тяговые канаты по трассе дороги поддерживаются опорами (рис. 19.6, б), на которых закреплены башмаки 10 для поддержания несущих канатов и опорные ролики 11 для тягового каната.

Производительность (т/ч) канатной подвесной дороги с кольцевым движением вагонеток

где Vв — вместимость кузова вагонетки, м3; g — плотность транспортируемой горной массы, кг/м3; k3 = 0,85¸0,9— коэффициент заполнения; l — расстояние между вагонетками, м; u — скорость движения вагонеток, м/с.

Вопросы для самопроверки

1. Назовите основные схемы обмена вагонеток на поверхности шахты и укажите их преимущества и недостатки.

2. Дайте характеристику транспортному оборудованию складов и от валов.

3. Начертите принципиальную схему двухканатной подвесной дороги и объясните принцип ее действия.

СПИСОК РЕКОМЕНДОВАННОЙ ЛИТЕРАТУРЫ

1. Агошков М. И., Борисов С. С, Боярский В. Л. Разработка рудных и нерудных месторождений. — М: Недра, 1983.

2. Айрапетян Л. Г., Боголюбов А. А., Ермолаева Л. А. Разработк

Дата добавления: 2020-04-12; просмотров: 761;