Метод определения величины обезуглероженного слоя.

При высокой температуре происходит взаимодействие поверхности металла с окружающей средой, причём особое значение имеют два процесса:

- обезуглероживание стали, связанное с выгоранием углерода в поверхностных слоях (С+О2→СО2);

- окисление стали, ведущее к образованию на поверхности окалины, окислов железа (2Fe+O2→FeO2).

Процессы окисления и обезуглероживания - диффузионные, с повышением температуры они ускоряются.

Диффу́зия— процесс взаимного проникновения молекул или атомов одного вещества между молекулами или атомами другого, приводящий к самопроизвольному выравниванию их концентраций по всему занимаемому объёму.

Глубину обезуглероженного слоя определяют в основном методами микроструктурного анализа.

|

|

|

|

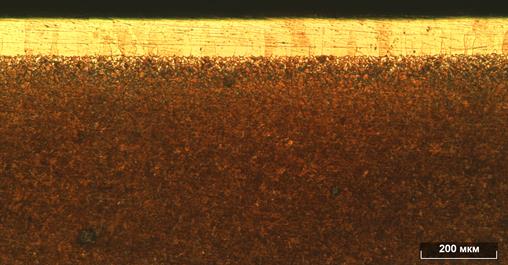

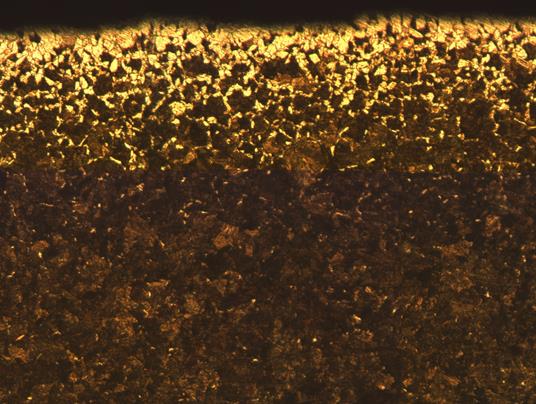

Рис.2 шлиф из стали 60С2 100:1

|

|

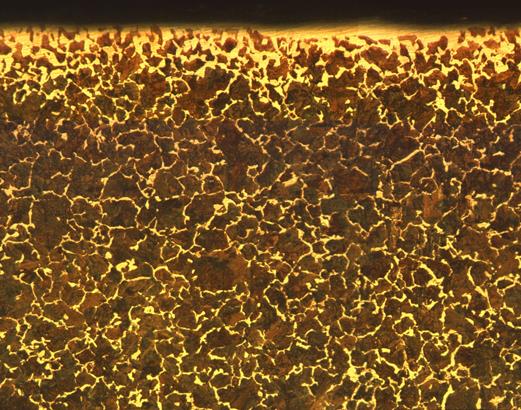

Рис.3 шлиф из стали 50ХГФА 100:1

ГОСТ 1763-68 «Сталь. Методы определения величины обезуглероженного слоя»

Глубину обезуглероженного слоя определяют:

металлографическими методами - М, М1, М2,

методом замера термоэлектродвижущей силы - т.э.д.с.,

методом замера твердости - Т,

химическим методом - X,

методом замера микротвердости - МТ.

Глубину обезуглероженного слоя в ЛМ определяют металлографическим методом -

Метод М.

Настоящий стандарт распространяется на деформируемые стали: конструкционные - углеродистые и легированные с содержанием углерода не менее 0,3%; инструментальные - углеродистые, легированные и быстрорежущие; рессорно-пружинные; подшипниковые, поставляемые в виде горячекатаных и кованых прутков и заготовок диаметром или стороной квадрата до 150 мм, горячекатаных полос, труб, листов, лент и катанки, холоднокатаных листов и лент, а также холоднотянутых прутков, проволоки, труб и устанавливает методы определения глубины обезуглероженного слоя.

Сущность металлографического метода заключается в определении глубины обезуглероженного слоя по структуре под микроскопом. Образцы для изготовления шлифов отбирают от произвольных прутков, труб, листов, лент и полос.

Образцы следует отрезать холодным механическим способом, не вызывающим изменений в структуре металла (фрезой, резцом, пилой, камнем и т.д.), и вырезать поперек направления волокна.

Образцы для изготовления шлифов вырезают из полосы станочники холодным механическим способом:

шириной до 60 мм - из всего сечения полосы ;

шириной свыше 60 до 120 мм - из половины сечения полосы;

Черт 4.

по ГОСТ 1763-68 , по соглашению сторон допускается вырезка образцов по другим схемам, согласованным с заказчиком.

Образцы для металлографического исследования не должны иметь заусенцев, острых углов и кромок.

Дальнейшую подготовку шлифов к испытанию производит лаборант.

Образцы шлифов, неудобные в захвате (высотой менее 4см) для фиксации положения приготавливают в сплаве Вуда, либо в специальном приспособлении (струбцине).

Шлифование осуществлять на наждачной бумаге от крупной зернистости к мелкой.

Во время операции шлифования для удаления металлической и наждачной пыли образец периодически промывать проточной водой, а затем обдувать сжатым воздухом.

Полирование образцов осуществлять на тонкошерстном сукне с равномерно нанесенным слоем алмазной пасты или пасты ГОИ.

Шлифы должны отвечать следующим требованиям:

־ поверхность шлифов не должна иметь рисок, царапин. Микрошлиф должен быть чистым и сухим;

־ плоскость шлифа должна быть перпендикулярна исследуемой поверхности;

־ рекомендуемая площадь шлифа до 10 см 2.

На шлифах с заваленными краями глубину обезуглероженного слоя не определяют.

Травление шлифа, производится в 4%-ном растворе азотной или пикриновой кислоты в этиловом спирте и должно гарантировать четкое выявление структурных составляющих.

Для образцов, вырезанных из полосы по схемам, приведенным на черт. 4а, б, просмотр производится по широкой стороне на расстоянии не менее 2 мм от кромки.

Для пружинной рессорной полосы, определение обезуглероживания производят по всей широкой стороне образца.

Полосы трапецеидального и Т-образного профиля контролировать в месте наибольшей толщины, которое определяется визуально.

Определение производить визуально под микроскопом при увеличении (100±10)×, с точностью до

± 0,02мм , допускается увеличение от 200 до 500× или с использованием системы анализа изображений Thixomet Pro.

Глубину обезуглероженного слоя определять в миллиметрах. Результат выдавать в процентах, округляя до десятых, и вычислять по формуле:

а

Х = ------- х 100

в

а – глубина обезуглероживания при одностороннем измерении, мм;

в – толщина проката или полуфабриката, мм;

Различают две зоны обезуглероживания: зону полного обезуглероживания и зону частичного обезуглероживания.

Зона полного обезуглероживания характеризуется структурой чистого феррита.

Зона частичного обезуглероживания характеризуется структурой, отличной от структуры основного металла. Зона частичного обезуглероживания характеризуется: для доэвтектоидной стали феррито-перлитной структурой, содержание феррита в которой больше, чем в основной структуре

Общая глубина обезуглероживания включает зону полного обезуглероживания и зону частичного обезуглероживания и измеряется от края шлифа до основной структуры металла.

При отсутствии зоны полного обезуглероживания зону частичного обезуглероживания измеряют от края шлифа до основной структуры металла.

По распределению обезуглероживания различают равномерное - по всему периметру образца и местное обезуглероживание на отдельных участках периметра образца.

Глубину обезуглероженного слоя определяют как максимальную глубину для данного образца.

Обезуглероживание не измеряют в месте обнаружения поверхностного дефекта на шлифе. В протоколе испытаний указывают наличие поверхностного дефекта (ГОСТ 21014-88).

Дата добавления: 2018-11-26; просмотров: 3004;