ЗАКОНОМЕРНОСТИ ИЗМЕНЕНИЯ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ РАБОТЫ МАШИН В ПРОЦЕССЕ СТАРЕНИЯ

Установление динамики изменения себестоимости единицы наработки машины в функции ее срока службы, отражающей действительный характер протекания этого процесса, является необходимым условием для правильной экономической оценки качества, надежности и долговечности машин, оптимизации системы их ремонта, определения экономической эффективности новой техники и решения целого ряда других важных экономических проблем.

Каждый плановый ремонт изменяет техническое состояние машины, что оказывает непосредственное влияние на динамику изменения себестоимости. Для правильного представления о действительном изменении себестоимости данное обстоятельство должно обязательно учитываться. Проведенные авторами исследования показали, что обеспечить выполнение данного условия при анализе динамики себестоимости единицы наработки машины можно только в том случае, если рассмотреть этот процесс последовательно: вначале в отдельно взятом межремонтном периоде в зависимости от его продолжительности, затем в ремонтном цикле также в функции его величины и только после этого в целом за весь срок службы машины, рассматривая последний как совокупность отдельных межремонтных периодов и ремонтных циклов.

Задачей настоящей главы является оценка изменения отдельных составляющих затрат, приходящихся на единицу наработки данной машины, в зависимости от продолжительности периодов между плановыми ремонтами и срока службы. Для проведения такого исследования целесообразно несколько отойти от общепринятой группировки затрат при калькулировании себестоимости в сторону увеличения дифференциации ее составляющих.

Исходя из этих соображений, затраты, приходящиеся на единицу наработки машины, дифференцированы по следующим составляющим: капитальный ремонт; текущий ремонт и техническое обслуживание; приобретение машины (амортизация на восстановление); основные материалы; энергия; заработная плата; расходы на управление и обслуживание производства. Разумеется, в зависимости от типа и назначения машины состав и содержание статей затрат могут изменяться.

Себестоимость единицы наработки машины зависит от ее технического состояния, изменяющегося в процессе старения. Поэтому, прежде чем приступить к исследованию изменения отдельных составляющих себестоимости, рассмотрим влияние износа машины на ее выработку.

Из практики хорошо известно, что по мере износа машины ее выработка снижается. Имеется в виду не номинальная часовая производительность машины, находящейся в исправном состоянии, а выработка за относительно большой календарный промежуток времени (месяц, год, несколько лет) в разные периоды срока службы машины.

Новая машина после ввода ее в эксплуатацию в начальный период обеспечивает наиболее высокую выработку, так как ее простои, вызываемые необходимостью проведения технического обслуживания и ремонтов, обычно в этот период весьма незначительны. Можно считать, что рассматриваемая машина достаточно хорошо отработана конструктивно и технологически. Но по мере износа машины ее выработка начинает падать из-за все увеличивающихся простоев в ремонтах и обслуживании, уменьшающих полезный фонд рабочего времени.

Однако снижение выработки машин по мере их износа происходит не только из-за увеличения продолжительности простоев в ремонтах, хотя эту причину следует считать наиболее существенной. Это в конечном итоге влечет за собой снижение выработки, так как последняя должна измеряться объемом годной продукции, а не просто временем работы машины.

Снижение выработки, обусловленное вышеуказанными причинами,

Снижение выработки, обусловленное вышеуказанными причинами,

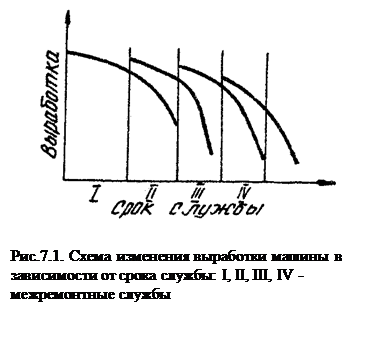

происходит вплоть до проведения первого планового ремонта (рис. 7.1). При

проведении очередного планового ремонта заменяется или восстанавливается ряд изношенных деталей и сборочных единиц машины и тем самым в какой-то мере восстанавливаются качественные показатели машины, снижаются простои машины из-за неплановых ремонтов, повышается точность работы, и, следовательно, увеличивается ее выработка. По мере дальнейшего использования машины в результате ее износа выработка снова начинает падать вплоть до проведения следующего планового ремонта.

Подобным образом процесс повторяется в каждом периоде между двумя плановыми ремонтами. Но повторение процесса в данном случае не означает полной его идентичности, так как с увеличением общего срока службы машины ее износ, несмотря на проведение ремонтов, все-таки прогрессивно нарастает. Именно этим объясняется общая тенденция падения выработки машины по мере увеличения ее срока службы.

Анализируя кривые, представленные на рис. 7.1, следует обратить внимание на то, что их практически можно разделить на две части. Первая часть кривой (на рисунке показана сплошной линией) характеризуется более или менее равномерным снижением выработки машины по мере увеличения межремонтного периода. Вторая часть кривой (пунктирная линия) характеризуется резким падением выработки машины после превышения некоторой величины межремонтного периода. При значительном увеличении продолжительности межремонтного периода происходит резкое понижение выработки машины из-за ухудшения ее технического состояния, вызываемого резким возрастанием простоев в ремонтах и техническом обслуживании и снижением технологической точности. Последнее, разумеется, относится только к оборудованию.

На практике предполагаемое резкое снижение выработки и возможность прогрессивного износа машины служат главными факторами, определяющими необходимость ее постановки в очередной плановый ремонт. Следовательно, пределы продолжительности межремонтных периодов должны устанавливаться в таких размерах, при которых еще не происходит столь резкое снижение выработки машин, т.е. до перегиба кривых выработки.

Таким образом, изменение выработки машины происходит циклично (попеременное снижение-повышение) при общей тенденции к понижению из-за прогрессирующего материального износа. Обычно этому важному обстоятельству при анализе выработки машины в функции ее срока службы не уделяется должного внимания и снижение выработки представляется монотонно убывающей кривой. Такая кривая не отвечает действительному изменению выработки машины во времени, хотя, конечно, и дает некоторое представление о ее тенденции.

Исходя из изложенного, следует считать методически наиболее правильным исследование изменения выработки машины в отдельных межремонтных периодах и представление ее не как монотонной, а как дискретной функции срока службы машины. Однако при практическом использовании этой рекомендации в некоторых случаях можно ограничиться исследованием изменения выработки не в каждом межремонтном периоде, а только в периодах между двумя наиболее крупными по объему плановыми ремонтами, относя к этим видам ремонтов средние и капитальные. Возможность такого упрощения объясняется тем, что проведение относительно небольших по объему плановых ремонтов не оказывает такого существенного влияния на изменение выработки машины, как проведение средних или капитальных ремонтов. Расходы по ремонту будут расти по мере старения машины, но выработка может и не снижаться при условии достаточно четкой организации ремонтных работ. Иными словами, плановое время, отведенное для ремонта и обслуживания прокатных станов, позволяет в него "укладываться", несмотря на увеличивающийся объем ремонтных работ по мере старения машины. В результате средняя фактическая выработка станов почти не изменяется. Не изменяется при этом и количество отработанных станом часов. Однако и для прокатных станов в результате их старения снижается потенциально возможная максимальная выработка, так как время, фактически необходимое для проведения ремонтов (а не запланированное!), все-таки увеличивается.

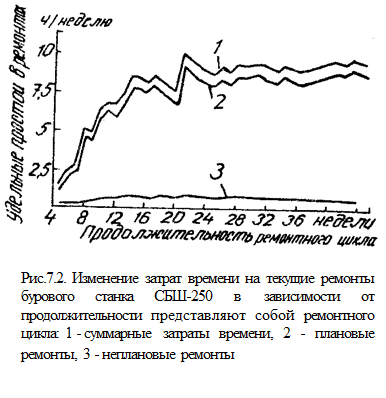

На рис. 7.2 представлено изменение удельных простоев (отнесенных к продолжительности ремонтного цикла в неделях) в текущих (плановых и неплановых) ремонтах бурового станка СБШ-250 в зависимости от величины ремонтного цикла. Как следует из рисунка, удельная величина простоев имеет тенденцию нарастания по мере увеличения продолжительности ремонтного цикла, что свидетельствует о снижении потенциально возможной максимальной выработки стана. Фактическая выработка этого станка на протяжении ремонтного цикла оставалась примерно на одном уровне. Это подтверждает, что нормативы простоев станка позволяют выполнять повышенный объем ремонтов в запланированное для этих целей время.

На рис. 7.2 представлено изменение удельных простоев (отнесенных к продолжительности ремонтного цикла в неделях) в текущих (плановых и неплановых) ремонтах бурового станка СБШ-250 в зависимости от величины ремонтного цикла. Как следует из рисунка, удельная величина простоев имеет тенденцию нарастания по мере увеличения продолжительности ремонтного цикла, что свидетельствует о снижении потенциально возможной максимальной выработки стана. Фактическая выработка этого станка на протяжении ремонтного цикла оставалась примерно на одном уровне. Это подтверждает, что нормативы простоев станка позволяют выполнять повышенный объем ремонтов в запланированное для этих целей время.

Потерю выработки, вызываемую материальным износом машины, можно характеризовать также при помощи коэффициента потерь выработки Кпв,представляющего собой отношение разности максимально возможной Lmax фактической наработки Lф,к последней за данный срок службы машины или данный период ее использования[1]:

.

.

Максимально возможная выработка в этом случае должна определяться для установленной сменности работы оборудования с учетом ее снижения из-за простоев машины, возникающих по организационным причинам, но без учета простоев в ремонтах и техническом обслуживании. Выработка машин может измеряться в натуральных единицах или в полезно отработанных машино-часах.

Следует иметь в виду, что при использовании последнего измерителя выработки не учитывается ее снижение из-за ухудшения технологической точности машины. Это означает, что фактическая потеря выработки по мере износа машины будет несколько больше, чем рассчитанная указанным выше путем.

Величины, входящие в формулу, определяющую Кпв, представляют собой накопленную сумму выработки машины за данный срок службы или исследуемый период (например, межремонтный период, месяц, год и т. д.). При такой методике расчета коэффициент потерь выработки будет характеризовать весь данный срок службы или исследуемый период, а не отдельный его интервал, т.е. будет представлять собой отношение простоев машины из-за ремонта и обслуживания к полезно отработанному времени. В практических расчетах для тех машин, с помощью которых производится неоднородная продукция (работа), значительно проще вычислять коэффициент потерь выработки, измеряя последний в машино-часах, несмотря на то, что фактические потери будут больше полученных таким методом расчета.

Косвенным свидетельством понижения выработки машин по мере их старения является также сокращение продолжительности межремонтных периодов и ремонтных циклов. Последнее означает, что с увеличением срока службы машин на единицу календарного времени ее использования приходится все большее число плановых ремонтов и, следовательно, увеличиваются простои машин по этой причине. Некоторые виды плановых ремонтов имеют такой объем, который не может быть выполнен в межсменное время или в выходные и праздничные дни. Следовательно, их проведение вызывает целодневные простои оборудования, сокращающие его выработку.

Кроме сокращения продолжительности межремонтных периодов и ремонтных циклов, на повышение простоев машины оказывает влияние также возрастание по мере ее износа объема плановых, неплановых ремонтов и технического обслуживания.

Снижение выработки машин по мере их износа обусловливается также влиянием ряда субъективных факторов. В результате материального износа машины возрастает частота и сложность плановых и неплановых ее ремонтов. Из-за недостаточно четкой организации снабжения запасными частями имеет место значительное увеличение продолжительности простоев машин в ремонтах.

Одновременный выход из строя ряда машин в условиях ограниченной численности ремонтного персонала также может вызывать значительное увеличение продолжительности простоев машин, не обусловленное объективно необходимым временем для устранения возникших неисправностей. Это в какой-то мере относится и к плановым ремонтам, хотя последние планируются обычно так, чтобы была обеспечена более или менее равномерная загрузка ремонтной службы предприятия. Но на практике часто бывают случаи, когда фактическая потребность в плановом ремонте машин по объективному их состоянию возникает одновременно для такого их количества, которое превышает имеющиеся мощности ремонтной службы. Тогда простои в ремонте могут значительно превышать установленные нормативы, что ведет к снижению полезного фонда времени, т.е. к снижению выработки машин. Поскольку именно более старые машины требуют ремонта чаще, то снижение их годовой выработки из-за этих причин происходит еще более интенсивно.

Снижению фактической выработки стареющих машин способствует еще одна причина. Как правило, работа на новых машинах поручается более квалифицированным и опытным рабочим. Эта практика расстановки рабочих широко распространена во многих отраслях промышленности, что объясняется в основном двумя причинами: желанием добиться максимальной отдачи от наиболее прогрессивной и экономичной новой машинной техники и одновременно сохранить ее. Такой подход руководства предприятий к расстановке рабочих нельзя считать нецелесообразным. Однако это обстоятельство является одной из довольно существенных субъективных причин, способствующих снижению выработки стареющих машин.

В условиях, когда в течение года все машины данного назначения не имеют достаточно напряженной загрузки, а себестоимость единицы наработки стареющих машин выше, чем новых, происходит перераспределение производственных заданий путем повышения загрузки новых машин и снижения стареющих, что также влечет за собой снижение фактической годовой выработки последних. Влияние этого фактора на выработку также следует отнести к числу субъективных, т.е. не обусловленных непосредственно материальным износом машин.

Но перечисленные выше субъективные факторы отнюдь не отменяют того обстоятельства, что основной причиной, вызывающей снижение выработки машин по мере увеличения срока их службы, является материальный износ.

Снижение выработки машин по мере их износа констатируется также в ряде зарубежных литературных источников. Так, американский экономист Дж. Кендрик в одной из своих работ отмечает, что производительная способность машин различных типов имеет тенденцию падать с увеличением срока эксплуатации, а затраты на ремонт и содержание возрастают настолько, что доля в чистом доходе падает еще больше.

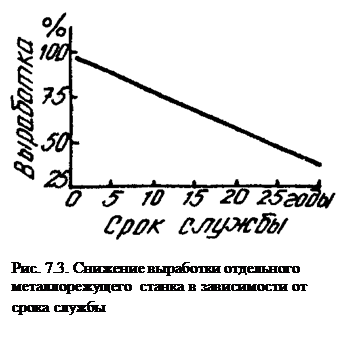

В статье "Проблемы замены станочного оборудования на машиностроительных заводах" сообщается, что по мере износа станочному оборудованию становится все труднее выдерживать необходимую точность обработки изделий. Здесь же приводится график, воспроизведенный на рис. 7.3, иллюстрирующий снижение выработки отдельного металлорежущего станка по мере увеличения его срока службы. Интересно отметить, что в этой же статье подчеркивается недостаточная изученность вопроса о влиянии материального износа станочного оборудования на его выработку.

В статье "Проблемы замены станочного оборудования на машиностроительных заводах" сообщается, что по мере износа станочному оборудованию становится все труднее выдерживать необходимую точность обработки изделий. Здесь же приводится график, воспроизведенный на рис. 7.3, иллюстрирующий снижение выработки отдельного металлорежущего станка по мере увеличения его срока службы. Интересно отметить, что в этой же статье подчеркивается недостаточная изученность вопроса о влиянии материального износа станочного оборудования на его выработку.

В иностранной печати также констатируется снижение качества продукции и повышение выхода брака при увеличении срока службы станочного оборудования. Английский журнал "British Machine Tool Engineering" подчеркивает, что одним из главных факторов, определяющих необходимость замены оборудования, является снижение выработки, вызываемой его материальным износом.

Таким образом, износ машины по мере увеличения срока ее службы оказывает существенное влияние на снижение ее выработки.

7.2. ЗАТРАТЫ НА КАПИТАЛЬНЫЕ РЕМОНТЫ

Затраты на капитальные ремонты машины учитываются в себестоимости единицы наработки посредством включения амортизационных отчислений. Размер последних, как известно, зависит от затрат на каждый капитальный ремонт и от их числа за срок службы машины, т.е. в конечном счете определяется в значительной мере продолжительностью срока службы, которая в данном случае является искомой. В связи с этим расходы на капитальные ремонты при анализе себестоимости единицы наработки машины в зависимости от ее срока службы должны учитываться как фактические затраты на каждый данный ремонт, а не как заранее заданные равновеликие во времени амортизационные отчисления на капитальные ремонты.

При анализе себестоимости единицы наработки машины возникает необходимость исследовать ее изменение не только в зависимости от общего

срока службы, но также и от отдельных межремонтных периодов и ремонтных циклов. В связи с этим рассмотрим вначале изменение удельных затрат на капитальный ремонт (затраты на капитальный ремонт в единицу времени) в отдельном ремонтном цикле в зависимости от его продолжительности.

Величина удельных затрат по данной статье определяется как частное от деления суммы затрат

Величина удельных затрат по данной статье определяется как частное от деления суммы затрат  1, произведенных на данный капитальный ремонт, на наработку машины за этот период

1, произведенных на данный капитальный ремонт, на наработку машины за этот период  . Отсюда удельная величина затрат на капитальный ремонт Zкр,в отдельном i-м ремонтном цикле будет равна:

. Отсюда удельная величина затрат на капитальный ремонт Zкр,в отдельном i-м ремонтном цикле будет равна:  .

.

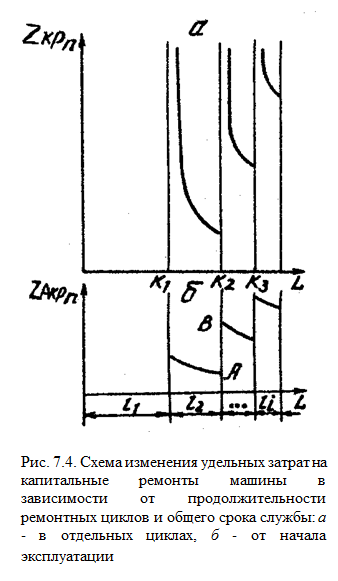

На рис. 7.4,а представлена схема изменения удельных затрат на капитальный ремонт машины в отдельных ремонтных циклах. Кривые, приведенные на этом рисунке, представляют собой убывающие гиперболы вида  . Очевидно, что при данных размерах затрат на капитальный ремонт их удельная величина будет тем меньше, чем продолжительнее ремонтный цикл и, следовательно, больше наработка машины. С этой точки зрения увеличение продолжительности ремонтного цикла является весьма желательным.

. Очевидно, что при данных размерах затрат на капитальный ремонт их удельная величина будет тем меньше, чем продолжительнее ремонтный цикл и, следовательно, больше наработка машины. С этой точки зрения увеличение продолжительности ремонтного цикла является весьма желательным.

На первом ремонтном цикле используется ресурс, заложенный в новой машине и, следовательно, затраты на капитальный ремонт не производятся. Значит, и их удельная величина на протяжении всего первого цикла равна нулю.

Второй цикл использования машины начинается с капитального ремонта. Без проведения капитального ремонта продление срока эксплуатации машины становится или экономически нецелесообразным, или технически невозможным. Следовательно, проведение первого капитального ремонта обеспечивает возможность использования машины в течение второго ремонтного цикла. Аналогично второй капитальный ремонт обеспечивает возможность использования машины в третьем цикле и т. д.

Таким образом, капитальный ремонт не завершает ремонтный цикл, как это интерпретируется некоторыми авторами, а с него он начинается. Отсюда и затраты на данный капитальный ремонт следует относить не к предшествующему, а последующему за ним циклу.

Кривые, представленные на рис. 7.4,а, неидентичны. Объясняется это тем, что затраты на однократные капитальные ремонты и продолжительность ремонтных циклов не остаются неизменными с увеличением общего срока службы машины.

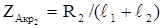

Рассмотрим теперь изменение удельной величины затрат на капитальные ремонты машины  , в зависимости от общего срока службы. Удельная величина затрат на капитальный ремонт машины вплоть до проведения первого капитального ремонта будет равна нулю, так как расходов по этой составляющей за этот период не было. С дальнейшим увеличением срока службы машины возникает необходимость в проведении первого капитального ремонта. При таком сроке службы средние удельные затраты на капитальный ремонт

, в зависимости от общего срока службы. Удельная величина затрат на капитальный ремонт машины вплоть до проведения первого капитального ремонта будет равна нулю, так как расходов по этой составляющей за этот период не было. С дальнейшим увеличением срока службы машины возникает необходимость в проведении первого капитального ремонта. При таком сроке службы средние удельные затраты на капитальный ремонт  , где R2 – затраты на капитальный ремонт машины во втором цикле,

, где R2 – затраты на капитальный ремонт машины во втором цикле,  - наработка за второй ремонтный цикл.

- наработка за второй ремонтный цикл.

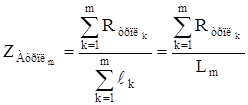

Удельные затраты на капитальный ремонт при любом n-м числе ремонтных циклов за срок службы машины можно определить как частное от деления суммы затрат на капитальные ремонты на суммарную наработку за этот период времени:

.

.

На рис. 7.4,б представлена схема изменения удельных затрат на капитальный ремонт  , в зависимости от срока службы машины. Здесь следует обратить внимание на то обстоятельство, что даже если затраты на один капитальный ремонт и наработка за отдельный цикл с увеличением срока службы машины остаются постоянными, то удельные затраты на капитальные ремонты и в этом случае возрастают, так как уменьшается удельный вес первого ремонтного цикла, на котором отсутствовали затраты на капитальный ремонт. Этот вывод, кроме того, означает, что величина нормы амортизационных отчислений на капитальный ремонт возрастает с увеличением срока службы машины даже в том случае, если бы затраты на отдельные капитальные ремонты и ремонтные циклы оставались неизменными.

, в зависимости от срока службы машины. Здесь следует обратить внимание на то обстоятельство, что даже если затраты на один капитальный ремонт и наработка за отдельный цикл с увеличением срока службы машины остаются постоянными, то удельные затраты на капитальные ремонты и в этом случае возрастают, так как уменьшается удельный вес первого ремонтного цикла, на котором отсутствовали затраты на капитальный ремонт. Этот вывод, кроме того, означает, что величина нормы амортизационных отчислений на капитальный ремонт возрастает с увеличением срока службы машины даже в том случае, если бы затраты на отдельные капитальные ремонты и ремонтные циклы оставались неизменными.

Дискретность изменения себестоимости единицы наработки машины особенно ярко проявляется при изучении изменения удельных затрат на капитальные ремонты.

Несмотря на то, что износ машины является функцией непрерывной, все виды ремонтных затрат дискретны по своей природе, так как они производятся не постоянно, а через некоторые промежутки времени по мере появления износа деталей машины.

Разрывы функции удельных затрат на капитальные ремонты обусловливаются тем, что ко времени начала и окончания ремонта машины наработка последней остается неизменной, так как во время ремонта машина не работает. Следовательно, одной и той же наработке машины в этих случаях соответствуют два значения удельных затрат на капитальные ремонты - одно до начала ремонта и другое после его окончания (на рис. 7.4 эти точки обозначены соответственно А и В). Очевидно, чем выше затраты на данный ремонт, тем больше величина разрыва. Поскольку затраты на капитальные ремонты значительно выше затрат на другие ремонты, то и разрывы функции удельных затрат по этой статье будут наиболее значительны.

Большинство авторов при исследовании изменения себестоимости единицы наработки машины обычно не выделяют затраты на капитальные ремонты из обшей суммы расходов на ремонты. Более того, изменение расходов на ремонты как составляющей себестоимости ими представляется в виде непрерывной монотонно возрастающей функции. Для того, чтобы избежать разрывов этой функции, применяют различные искусственные приемы, такие, как, например, равномерное распределение расходов на капитальные ремонты на заранее заданный по продолжительности ремонтный цикл

Такая интерпретация изменения удельных расходов на капитальные ремонты является неверной, так как не соответствует действительности. В этом можно легко убедиться, если умножить рассчитанную таким образом удельную величину затрат на соответствующую наработку машины. Полученная сумма расходов не будет равна фактически произведенным затратам.

Следует подчеркнуть, что при использовании предлагаемой автором методики расчета удельных затрат на капитальные ремонты эта ошибка исключается, а теоретические кривые совпадают с фактическими без каких-либо допущений

Для правильного определения изменения удельных затрат на капитальные ремонты машины в зависимости от ее срока службы или величины ремонтного цикла большое значение имеет не только методика расчета, но и исходные данные, закладываемые в расчет. В этой связи следует обращать особое внимание на необходимость тщательного калькулирования фактической себестоимости каждого капитального ремонта, избегая применять неизменную среднюю нормативную его себестоимость, обычно рекомендуемую применяемой в данной отрасли народного хозяйства системой планово-предупредительного ремонта. При определении сроков службы машин и оценке их надежности это обстоятельство имеет весьма существенное значение.

На предприятиях часто не производится калькулирование фактической себестоимости каждого капитального ремонта машины. Обычно затраты списываются, по установленному среднему нормативу. В связи с этим фактическое изменение расходов на капитальные ремонты машин с увеличением их срока службы остается неизвестным для потребителей.

В литературе этому вопросу также не уделяется должного внимания. Большинство авторов ограничивается констатацией того, что с увеличением срока службы машин затраты на их капитальные ремонты постепенно возрастают. При этом, однако, доказательство такого утверждения чаще всего основывается на логических соображениях и не подкрепляется фактическими данными.

Отсутствие фактических данных, свидетельствующих о росте затрат на отдельный капитальный ремонт, по мере увеличения его порядкового номера, т.е. с увеличением общего срока службы машины, естественно, не способствует тому, чтобы этому вопросу уделялось должное внимание. Не располагая фактическими данными всегда, можно считать, что этот рост незначителен, и им можно пренебречь. Именно так и поступают в большинстве случаев. В немалой степени этому способствуют и существующие нормативы ППР. Если фактическое возрастание затрат на капитальный ремонт существенно, но в расчетах сроков службы машин оно не учитывается, следствием этого будут ошибочные рекомендации.

Но размер затрат на данный капитальный ремонт зависит не только от общего срока службы машины. Непосредственное влияние на его величину оказывает продолжительность предшествующего ему ремонтного цикла. Объясняется это нарастающим износом машины по мере увеличения продолжительности ремонтного цикла, не устраняемого при проведении ремонтов других видов.

Для определения зависимости изменения затрат на капитальный ремонт от продолжительности ремонтного цикла необходимо установить размер затрат на его проведение для каждой данной продолжительности цикла. При этом пока не будем касаться вопроса об экономической и технической целесообразности проведения капитального ремонта в тот или иной срок.

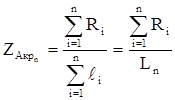

Предположим, отвлекаясь от явной нецелесообразности такого мероприятия, что данный капитальный ремонт машины производится непосредственно вслед за предшествующим ему капитальным ремонтом. Тогда затраты на его проведение будут равны затратам на проведение необходимых разборочно-сборочных работ. Других затрат не будет, так как все детали и сборочные единицы машины не потребуют ни замены, ни ремонта. Следовательно, минимальная себестоимость капитального ремонта будет равна затратам на проведение разборочно-сборочных работ.

По мере увеличения продолжительности предшествующего капитальному ремонту цикла происходит возрастание объема и себестоимости необходимых ремонтных работ, обусловливающееся ростом объема затрат на замену и ремонт деталей. Причем, чем продолжительнее ремонтный цикл, тем больше размер приращения этих затрат на последующий капитальный ремонт. Протекание этого процесса можно представить следующим образом.

В начальный период ремонтного цикла темпы приращения затрат на

В начальный период ремонтного цикла темпы приращения затрат на

капитальный ремонт незначительны и себестоимость последнего близка к

минимальным размерам (рис. 7.5, участок АВ). По мере дальнейшего увеличения цикла происходит более интенсивное приращение затрат (участок

ВС), переходящее с некоторого периода в резкое возрастание (участок СD).

Рост затрат на капитальный ремонт имеет и свой предел, наступающий тогда, когда ремонт из обычного капитального превращается в восстановительный. Это будут затраты, близкие к затратам на изготовление машины в условиях ремонтного производства и с использованием какой-то части восстановленных и новых базовых и других деталей (участок DЕ).

Возрастание затрат капитальный ремонт в зависимости от продолжительности предшествующего ему ремонтного цикла неидентично для каждого капитального ремонта, проводящегося за срок службы машины.

Обуславливается это тем, что с увеличением общего срока службы машины при последующих капитальных ремонтах заменяются те детали, которые, исходя из их долговечности, не заменялись при предыдущих капитальных ремонтах. В связи с этим возрастание затрат на последующие капитальные ремонты в зависимости от продолжительности ремонтного цикла протекает более интенсивно, хотя при этом сохраняются минимальный и максимальный пределы их изменения.

Таким образом, размер затрат на данный капитальный ремонт зависит не только от срока службы машины, но и от продолжительности предшествовавшего ему ремонтного цикла. В значительной мере аналогичное влияние оказывает продолжительность межремонтного периода и общий срок службы машины на себестоимость плановых ремонтов других видов.

К большому сожалению, установить эти зависимости на основе фактических данных эксплуатации машин пока не удалось. Это объясняется в какой-то мере недостаточным вниманием к данному вопросу. Но главной причиной следует считать отсутствие возможности получить необходимые статистические данные для установления таких зависимостей из-за плохой организация учета затрат на ремонты машин.

Ниже на основе данных автора и ряда литературных источников показано возрастание себестоимости капитальных ремонтов с увеличением срока службы машины.

Таблица 7.1

Рост себестоимости капитальных ремонтов кузнечно-прессового и литейного оборудования в зависимости от срока службы

| Оборудование | Себестоимость капитальных ремонтов, % к первому ремонту | |||||||

| I | II | III | IV | V | VI | VII | VIII | |

| Штамповочные молоты | - | - | - | |||||

| Кривошипные прессы | ||||||||

| Горизонтально-ковочные машины | - | |||||||

| Формовочные машины | - | - | - | - | - | |||

| Стержневые машины | ||||||||

| Бегуны | - | - | - | - |

В табл. 7.1 приведены данные о росте себестоимости капитальных ремонтов кузнечно-прессового и литейного оборудования, использовавшегося на машиностроительных заводах г. Харькова. Как следует из данных таблицы, для всех видов исследованного оборудования наблюдается весьма существенное возрастание себестоимости капитальных ремонтов по мере увеличения срока службы. Особенно резкое увеличение себестоимости имеет место для кривошипных прессов и формовочных машин, у которых себестоимость второго капитального ремонта более чем на 40 % превышает себестоимость первого.

В табл. 7.1 приведены данные о росте себестоимости капитальных ремонтов кузнечно-прессового и литейного оборудования, использовавшегося на машиностроительных заводах г. Харькова. Как следует из данных таблицы, для всех видов исследованного оборудования наблюдается весьма существенное возрастание себестоимости капитальных ремонтов по мере увеличения срока службы. Особенно резкое увеличение себестоимости имеет место для кривошипных прессов и формовочных машин, у которых себестоимость второго капитального ремонта более чем на 40 % превышает себестоимость первого.

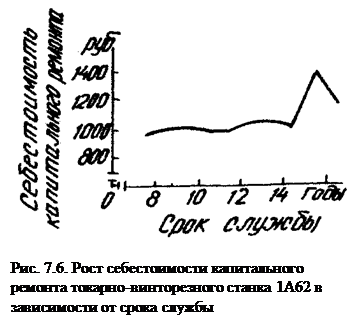

Для металлорежущего оборудования также имеет место тенденция возрастания затрат на каждый капитальный ремонт по мере увеличения срока службы. Исследования группы токарно-винторезных станков 1А62 (рис. 7.6) достаточно убедительно подтверждают наличие такой зависимости. Для горизонтально-фрезерных станков средние затраты на первый капитальный ремонт ниже, чем на второй, на 30 %.

Поскольку изменение удельных затрат на средние ремонты протекает принципиально совершенно аналогично изменению удельных затрат на капитальные ремонты, эту составляющую можно особо не рассматривать, тем более, что в ряде случаев как объем и содержание ремонтных работ, так и затраты на средний ремонт практически незначительно отличаются от капитального ремонта. В связи с этим представляется возможным рассматривать средний ремонт как капитальный, но требующий меньших затрат. Исходя из этого, условимся: все, что говорится о капитальном ремонте, относить и к среднему ремонту, за исключением специально оговоренных случаев.

7.3. ЗАТРАТЫ НА ТЕКУЩИЕ РЕМОНТЫ

Кроме капитальных и средних ремонтов, машины в эксплуатации подвергаются еще другим видам плановых ремонтов, которые обычно называются текущими плановыми ремонтами. Кроме того, машины в промежутках между плановыми ремонтами по мере возникновения неисправностей подвергаются неплановым ремонтам, а также техническому обслуживанию. Последнее проводится в планово-предупредительном порядке.

Условимся для краткости вес эти виды ремонтов и техническое обслуживание в совокупности называть текущим ремонтом. Таким образом, расходы на текущие ремонты в принятом смысле будут включать затраты на плановые текущие ремонты, неплановые ремонты и техническое обслуживание.

При изучении изменения себестоимости единицы наработки машины в зависимости от ее срока службы целесообразно проанализировать отдельно изменение каждого из только что названных элементов, составляющих расходы на текущие ремонты.

Рассмотрим вначале, как изменяются удельные затраты на плановый текущий ремонт в отдельном межремонтном периоде в зависимости от его продолжительности. Размер этих затрат определяется как частное от деления расходов на плановый текущий ремонт Rk, скоторого начинается данный k-й межремонтный период, на наработку машины  за этот промежуток времени:

за этот промежуток времени:  .

.

На рис. 7.7,а представлено изменение удельных затрат на плановый текущий ремонт в отдельных межремонтных периодах. Как и для капитальных ремонтов, кривые, приведенные на рисунке, представляют собой убывающие гиперболы вида

На рис. 7.7,а представлено изменение удельных затрат на плановый текущий ремонт в отдельных межремонтных периодах. Как и для капитальных ремонтов, кривые, приведенные на рисунке, представляют собой убывающие гиперболы вида  .Это означает, что с увеличением продолжительности межремонтного периода удельные расходы на плановый текущий ремонт снижаются.

.Это означает, что с увеличением продолжительности межремонтного периода удельные расходы на плановый текущий ремонт снижаются.

Неидентичность изменения  в отдельных межремонтных периодах объясняется тем, что затраты на ремонты одного вида в общем случае не остаются постоянными, имея тенденцию к повышению с увеличением срока службы машины. При этом рост себестоимости отдельного планового текущего ремонта обусловливается в значительной мере аналогичными причинами, что и капитальных ремонтов. Размер затрат на данный плановый текущий ремонт аналогично капитальному зависит не только от общего срока службы машины, но и от продолжительности предшествующего ему межремонтного периода.

в отдельных межремонтных периодах объясняется тем, что затраты на ремонты одного вида в общем случае не остаются постоянными, имея тенденцию к повышению с увеличением срока службы машины. При этом рост себестоимости отдельного планового текущего ремонта обусловливается в значительной мере аналогичными причинами, что и капитальных ремонтов. Размер затрат на данный плановый текущий ремонт аналогично капитальному зависит не только от общего срока службы машины, но и от продолжительности предшествующего ему межремонтного периода.

К сожалению, подтвердить тенденцию роста себестоимости плановых текущих ремонтов по мере износа машины на основе фактических данных не представляется возможным. Дело в том, что на этот вид плановых ремонтов машин на предприятиях всех отраслей народного хозяйства не составляются ни дефектные ведомости, ни калькуляции. Иными словами, полностью отсутствуют какие-либо статистические материалы.

В первом межремонтном периоде удельные затраты на плановые текущие ремонты равны нулю, так как расходов на этот вид ремонта в данном периоде не было. Период начался с ввода в эксплуатацию новой машины.

Расходы на текущие плановые ремонты отсутствуют не только в первом, но

и в тех последующих межремонтных периодах, которые начинаются со среднего или капитального ремонта (см. рис. 7.7,а).

Удельные затраты на плановые текущие ремонты в функции общего срока службы машины можно определить как частное от деления накопленной суммы затрат на эти ремонты  на суммарную наработку от начала эксплуатации

на суммарную наработку от начала эксплуатации  :

:

,

,

где m - число межремонтных периодов за срок службы машины.

На рис. 7.7,б представлена схема изменения ZАтрпл в зависимости от срока службы машины. Как видно из рисунка, характер изменения этой части затрат на ремонты в принципе аналогичен изменению удельных затрат на капитальные ремонты (см. рис. 7.4,б). Отсутствие затрат на плановые текущие ремонты не только в первом, но и в некоторых последующих межремонтных периодах несколько меняет характер этих кривых.

Из рис. 7.7,б видна дискретность изменения удельных затрат на плановые текущие ремонты. Однако разрывы этой функции будут значительно меньшими, чем это имеет место для функции

Дата добавления: 2018-05-10; просмотров: 1117;