ПАРАМЕТРЫ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ

| Параметры качества поверхностного слоя | Наличие показателей | Влияние на эксплуатационные свойства | Регламентация в чертежах |

| Макрогеометрия | ГОСТ 24642-81 Допуски | Весьма значительно | Регламентируется |

| Шероховатость | ГОСТ 25142-82 Rа, Rz | Весьма значительно | Регламентируется |

| Направление штрихов | ГОСТ 2780-73 | Иногда значительно | Редко |

| Несущая поверхность | Иногда значительно | Не регламентируется | |

| Волнистость | Значительно | Редко | |

| Наклеп | Иногда значительно | Не регламентируется | |

| Остаточные напряжения | Иногда значительно | Не регламентируется | |

| Твердость | ГОСТ 9013-59 НRc НB | Весьма значительно | Регламентируется |

| Микротвердость | Иногда значительно | Не регламентируется | |

| Структура | Значительно | Редко | |

| Микроструктура | Иногда значительно | Не регламентируется |

4.5. УМЕНЬШЕНИЕ ИЗНОСА ДЕТАЛЕЙ МАШИН

Износ поверхностей трения является во многих случаях основной причиной постепенных отказов.

Износ можно уменьшить такими конструктивными путями:

· следует всемерно избегать открытых пар трения, в которых трудно

обеспечить необходимую смазку поверхностей трения;

· необходимо применять совершенные уплотнения (например, введение лабиринтных уплотнений роликов конвейеров увеличивает их срок службы в 3-4 раза);

· необходимо обеспечивать возможно более равномерное распределение давления по поверхности трения (рис. 4.5, д);

· эффективно введение разгрузки изнашиваемых поверхностей применением, например, шевронных передач для замыкания осевых сил на валах;

· созданием на поверхностях трения оптимальной шероховатости, которая образуется на деталях в процессе приработки;

· для предотвращения заеданий (задиров) необходимо исключать тепловую перенапряженность из-за перегрузки или плохого отвода тепла;

· к наиболее радикальным мерам можно отнести использование в конструкциях пар трения, работающих в гидродинамическом и гидростатическом режимах, подшипников качения, даже и в тех случаях, когда частота вращения валов невелика, а размеры подшипников большие и даже уникальные;

· важен правильный выбор марок конструкционных материалов и правильное назначение соотношения твердостей контактирующих поверхностей.

Необходимо стремиться не только уменьшить величину износа деталей, но и уменьшить влияние износа на работоспособность машин.

Этого можно достичь следующими путями.

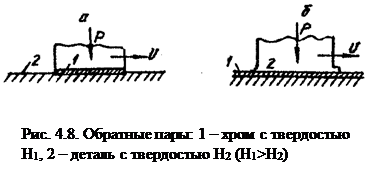

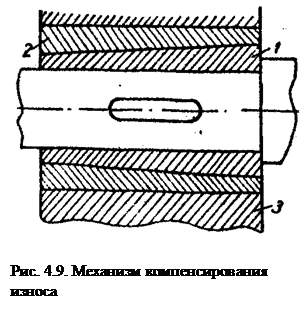

1. На работоспособность машин в основном влияет неравномерный износ, поэтому важно выравнивать износ путем повышения износостойкости той детали пары, которая изнашивается неравномерно, или придания неравномерно изнашиваемой детали переменной твердости. В подшипниках можно использовать обратные пары (рис. 4.8, б) или устанавливать на шейках втулки 1 из антифрикционных материалов, а в корпусе 3 стальные закаленные вкладыши 2 (рис. 4.9).

2. Важно, по возможности, направлять вектор смещения при изнашивании так, чтобы влияние износа на работоспособность было минимальным. Например, для шлицевых соединений зубчатых колес необходимо располагать ступицы симметрично по отношению к венцам шестерен во избежание перекоса зубьев.

2. Важно, по возможности, направлять вектор смещения при изнашивании так, чтобы влияние износа на работоспособность было минимальным. Например, для шлицевых соединений зубчатых колес необходимо располагать ступицы симметрично по отношению к венцам шестерен во избежание перекоса зубьев.

3. Изнашивающимся поверхностям следует, по возможности, придавать форму, приближающуюся к форме естественного износа, которая в минимальной степени искажается в процессе изнашивания (например, профиль зубьев передач у зацепления М.Л.Новикова). Весьма перспективным направлением при этом является создание рабочих органов горных машин с самозатачивающимися режущими зубьями (многослойные пластинки буровых коронок, наплавленные зубья ковша экскаватора и т.д.). Распространение принципа самозатачивания тормозится технологическими трудностями.

3. Изнашивающимся поверхностям следует, по возможности, придавать форму, приближающуюся к форме естественного износа, которая в минимальной степени искажается в процессе изнашивания (например, профиль зубьев передач у зацепления М.Л.Новикова). Весьма перспективным направлением при этом является создание рабочих органов горных машин с самозатачивающимися режущими зубьями (многослойные пластинки буровых коронок, наплавленные зубья ковша экскаватора и т.д.). Распространение принципа самозатачивания тормозится технологическими трудностями.

4. Для механизмов, работающих с неизбежным износом, можно предусмотреть компенсацию или самокомпенсацию износа. Примерами полной компенсации износа могут служить самопритирающиеся конические пробковые краны, торцевые уплотнения и др. Самокомпенсация износа может достигаться силой тяжести в V-образных и треугольных направляющих, начальным деформированием системы (подшипники качения с предварительным натягом), применением торцевых и манжетных уплотнений, самонатяжением системы (фрикционные передачи) и др. В дробилках, например, применяется автоматическое регулирование разгрузочной щели, которое предотвращает параметрические отказы машины и зависимые отказы смежных элементов.

5. Существенно улучшает работоспособность машины применение узлов с многопоточной передачей нагрузок: многопоточные зубчатые передачи (работа на один зубчатый венец нескольких подвенцовых шестерен привода сборных колес многоковшовых экскаваторов, поворотные механизмы мощных драглайнов, привод шаровых мельниц и др.), применение шлицевых соединений (вместо шпоночных) и многодисковых муфт.

6. Для увеличения срока службы быстро изнашивающихся деталей, таких, как футеровка мельниц, брони конусов дробилок, корпусов ковшей экскаваторов и подобных других деталей, важно придание им форм, обеспечивающих равноизнашиваемость.

7. Новым в повышении долговечности пар трения является обеспечение избирательного износа в узлах трения. Продукты износа обычно уносятся смазкой, причем поверхности трения, естественно, теряют свою форму и размеры. Однако можно обеспечить, чтобы оторвавшиеся при изнашивании частицы схватывались с той же поверхностью или переносились на сопряженную. Тогда унос металла со смазкой и износ резко уменьшаются. Необходимые условия при этом: частицы, отрывающиеся при изнашивании, должны быть малы, должны обладать пластичностью и способностью схватываться с поверхностями трения, должны отсутствовать окисные пленки и материал не должен наклепываться во избежание глубинного вырывания. Наиболее подходящим материалом для использования в безызносных парах считаются соединения медь-сталь, бронза-сталь (оптимальной смазкой является глицерин), избирательный перенос может быть также реализован в парах сталь-сталь введением в смазку порошков или установкой бронзовых вставок.

К объектам возможного использования эффекта избирательного переноса можно отнести, кроме цилиндрических и плоских пар трения, пары винт-гайка, червячные зацепления, глобоидные передачи и др.

При конструировании машин должны быть определены совместно с технологическими службами наиболее рациональные технологические меры повышения износостойкости для деталей разрабатываемой конструкции. При этом могут применяться такие методы, как термическая и химико-термическая обработки (цементация, азотирование, цианирование, борирование), упрочнение пластическим деформированием поверхностного слоя (чеканка, дробеструйный наклеп, раскатка и прошивка отверстий, упрочнение взрывом и др.), электролитические процессы покрытия (хромирование, никелирование), покрытие полимерными материалами, наплавка и напыление (см. гл. 6).

КОНТРОЛЬНЫЕ ВОПРОСЫ К ГЛАВЕ 4

1. Как совершенствование расчетов может повлиять на старение машин?

2. Каковы возможности управления старением за счет выбора материалов?

3. Каковы требования к совершенствованию материалов?

4. За счет каких причин появляется концентрация напряжений?

5. Какие применяются методы уменьшения концентрации напряжений?

6. Какие параметры качества поверхностного слоя регламентируются в

чертежах, а какие не регламентируются?

7. Какими приемами можно уменьшить износ?

8. Какими путями можно уменьшить влияние износа на работоспособность (старение) машины?

Дата добавления: 2018-05-10; просмотров: 537;