Производство сборного железобетона

Технологический процесс производства сборного железобетона включает операции приготовления бетонной смеси, формования изделий, тепловлажностной обработки для ускорения твердения бетона.

Приготовление и формование бетонной смеси. Для приготовления бетонной смеси используют бетономешалки со свободным и принудительным перемешиванием. Последние особенно эффективны для жестких бетонных смесей, так как обычные бетономешалки не обеспечивают их хорошего перемешивания.

Процесс формования железобетонных изделий включает операции сборки и смазки форм, установки арматуры, укладки бетоннойсмеси в форму,уплотнения бетонной смеси.

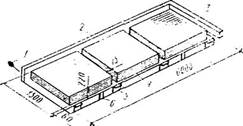

Качество железобетонных деталей и изделий во многом зависит от качества формы, в частности отточности ее размеров, прочности и жесткости. Форма должна легко собираться и разбираться и обеспечивать получение изделий с заданными размерами. На рис. 48 показана металлическая форма для изготовления ребристых плит, состоящая из поддона и четырех откидных бортов. При массовом изготовлении изделий применяют только металлические формы. После того как форма собрана и смазана, в нее укладывают арматуру, и из бетоноукладчика начинает поступать бетонная смесь. При изготовлении пустотелых железобетонных деталей и изделий, например многопустотных панелей и настилов, пустотелых балок, перед тем как заполнить форму бетонной смесью, в нее устанавливают специальные пустотообразователи, например вибросердечники, которые после уплотнения бетонной смеси удаляют.

|

| Рис. 48. Металлическая фирма для изготовления ребристых плит 1-стальной клин; 2-продольный борт; 3-поперечный борт; 4-сварной поддон; 5-шарнирная петля; 6-ушко для подъема формы |

Бетонную смесь уплотняют па виброплощадках или посредством поверхностных, глубинных и наружных вибраторов. При уплотнении на виброплощадках форму устанавливают непосредственно на площадку; при применении поверхностных вибраторов, имеющих плоское основание, последние устанавливают на формуемом изделии. Уплотнение с применением глубинных вибраторов производят как непосредственным погружением рабочей части вибратора в бетонную смесь, тук и введением вибрирующих вкладышей при изготовлении пустотелых изделии. Хорошие результаты достигаются при применения комбинированной вибрации, например снизу и сверху или снизу и изнутри и т. д. Применяют преимущественно вибраторы с частотой 3000— 6000 кол/мин.

Весьма эффективен способ уплотнения бетонной смеси вибрированием с пригрузом. При изготовлении некоторых видов сборных железобетонных конструкций, например панелей из подвижных бетонных смесей, сочетают вибрирование с последующим вакуумированием. На заводах сборного железобетона успешно применяется и новый способ уплотнения бетонной смеси —виброштампование, хорошо зарекомендовавший себя, в частности, при изготовлении часторебристых панелей перекрытии, ребристых плит и т. д.

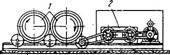

|

| Рнс. 49. Схема станка для Изготовления труб центрифугированием I-формы; 2 — вариатор скорости |

Формуют бетонные и железобетонные детали и изделия на современных заводах сборного железобетона и другими эффективными способами. Так, полые детали и изделия, например трубы, пустотелые колонны, балки и опоры сети электрифицированных линий, в которых желательно образование круглой внутренней пустоты, формуют посредством центрифугирования на станках (рис. 49). Стальные формы свободно устанавливают на две пары катков, вращение которых благодаря трению вызывает вращение форм. Бетонную смесь загружают при медленном вращении формы, что способствует равномерному ее распределению слоем необходимой толщины; затем частоты вращения постепенно увеличивают до 800-1000 об/мин, и бетонная смесь уплотняется,

Тепловлажностная обработка бетона, Отформованные изделия для ускорения твердения подвергаются тепловлажностной обработке, так как твердение бетона при обычной (комнатной) температуре протекает сравнительно медленно и в условиях заводского изготовления сборного железобетона нерентабельно. На заводах сборного железобетона наиболее широко применяют следующие виды тепловлажностной обработки бетона: пропаривание в специальных камерах периодического, или непрерывного действия при нормальном давлении и температуре 70-90°C;

пропаривание в автоклавах при давлении около 8 атм (избыточных) и температуре примерно 174°С,

Тепловлажностной обработкой бетона заканчивается технологический процесс производства сборных бетонных и железобетонных деталей и изделий. После извлечения деталей и изделий из форм они проходят технический контроль, при котором производят выборочные испытания готовой продукции на ее соответствие требованиям ГОСТ и ТУ. Затем изделия отправляют на склад.

Дата добавления: 2017-09-01; просмотров: 839;