Силы резания и мощность при шлифовании

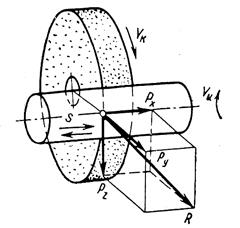

При шлифовании действуют такие же силы, как и при других видах обработки резанием, но их величина значительно меньше, так как размеры среза небольшие, а резание происходит при высоких скоростях Из схемы сил (рис.) видно, что равнодействующая R разлагается на три составляющие: Рz, Ру, Рх и каждая из них является суммой элементарных сил, возникающих в результате резания отдельных абразивных зерен. Наибольшей является радиальная сила Ру, она в 1,5…3 раза больше силы Рz.

Объясняется это тем, что зерна имеют отрицательный угол γ а в таких случаях Ру сильно возрастает. Сила Ру должна быть возможно меньшей, так как она вызывает прогиб детали, деформирует ее, прижигает. Уменьшение Ру достигается снижением скорости Vu и подачи sn (t), своевременной правкой круга. Величина силы Рх мала и в расчетах ее не учитывают. Экспериментально установлено, что сила Рz возрастает с увеличением Vu, s, sn и уменьшается с увеличением VK.

Объясняется это тем, что зерна имеют отрицательный угол γ а в таких случаях Ру сильно возрастает. Сила Ру должна быть возможно меньшей, так как она вызывает прогиб детали, деформирует ее, прижигает. Уменьшение Ру достигается снижением скорости Vu и подачи sn (t), своевременной правкой круга. Величина силы Рх мала и в расчетах ее не учитывают. Экспериментально установлено, что сила Рz возрастает с увеличением Vu, s, sn и уменьшается с увеличением VK.

Рис. 103. Силы резания при шлифовании.

Эффективная мощность затрачивается на вращение круга NK и детали Nu.

кВт

кВт

где: К1 - коэффициент, зависящий от величины припуска и класса точности;

К2 - коэффициент, зависящий от обрабатываемого материала и диаметра круга.

Значения коэффициентов и показателей степеней даются в нормативах Мощность Nu невелика (примерно 0,2 кВт), поэтому в расчетах привода станка ее не учитывают. Для вращения детали обычно на станке устанавливают отдельный электродвигатель малой мощности.

9.6. Износ и правка шлифовальных кругов.

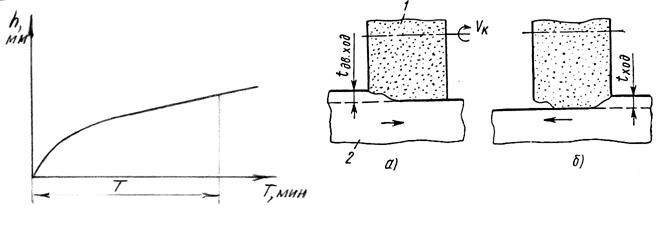

Стойкость круга. Шлифовальный круг под действием сил резания изнашивается. Характер износа круга зависит от его назначения и способа обработки. При наружном круглом шлифовании с поперечной подачей круга на каждый двойной ход стола сильнее изнашивается та часть поверхности круга, которая соприкасается со срезаемым слоем (рис. 104, а). При поперечной подаче на каждый ход стола круг изнашивается равномерно с двух сторон (рис. 104, б).

Рис. 104. Характер износа шлифовального круга

Внешними признаками затупления круга являются: увеличение шероховатости шлифуемой поверхности, появление прижогов и дробления на ней, засаливание круга, появление шума в результате вибраций и др. Для восстановления режущих свойств и формы круга производится его правка. Режущие свойства круга восстанавливаются полностью при съеме с его затупившейся поверхности слоя толщиной 0,08 мм. Качество правки круга влияет на качество шлифуемой поверхности, поэтому в зависимости от заданной точности и чистоты шлифования применяют различные способы, инструмент и режим правки.

Правка кругов бывает алмазная и безалмазная. Алмазная правка дает более правильную форму и гладкую рабочую поверхность круга применяется при шлифовании деталей высокой точности (6…7 квалитета) и шероховатости (8-го класса и выше), а также при фасонном шлифовании точных профилей. Алмазная автоматическая правка сокращает расход кругов в 2…3 раза и повышает производительность правки Правка производится крупным алмазным зерном (0,5…2 карата), впаянным или зачеканенным в металлической оправе, или алмазным карандашом, состоящим из металлической вставки с заделанными в ней зернами алмаза. Установка алмазного инструмента производится по оси круга или на 1…2 мм ниже ее с наклоном 10…15° в сторону вращения круга. При его установке в сторону, обратную вращению круга, возможны вибрации и выкрашивание алмаза.

Безалмазная правка кругов производится твердосплавными, стальными и абразивными дисками, стальными звездочками и др. Безалмазные инструменты менее чувствительны к ударам, быстрее производят правку, но точность формы и чистота поверхности круга ниже по сравнению с алмазной правкой. Правящий инструмент прижимается к кругу и под действием сил трения получает вращение и производит правку. Абразивные диски могут получать принудительное вращение от специального привода.

Стойкость абразивных кругов определяется временем их работы, в течение которого обеспечиваются технологические требования и высокая производительность. Она составляет 10…30 мин в зависимости от назначения и условий работы круга.

Дата добавления: 2017-02-13; просмотров: 4081;